Cada compresor, dependiendo de su diseño y construcción tiene una holgura o cámara muerta de mayor o menor tamaño en la parte superior del cilindro, arriba del pistón en su punto muerto superior, para evitar que tenga una interferencia con el plato de válvulas. El gas que queda atrapado en esa cámara se encuentra a alta temperatura y presión y nunca puede ser descargado (se comprime y se re-expande continuamente). Cuando el pistón baja en el tiempo de succión o admisión el gas en esta cámara se re-expande. Entre menor sea la presión de succión, el pistón bajará mas antes que cualquier gas pueda entrar al cilindro. Esta re-expansión es la mayor causa de la baja capacidad e ineficiencia. Existen adicionalmente otras pérdidas, las debidas al intercambio de calor por las diferencias en temperaturas, pérdidas de fricción, etc. Estas eficiencias constituyen la eficiencia total de operación.

Ing. Javier Ortega

EFICIENCIA VOLUMÉTRICA – RELACIÓN DE COMPRESIÓN

La relación de la cantidad real (volumen por unidad de tiempo) de gas en metros cúbicos por hora (o pies cúbicos por hora), que realmente bombea un compresor a una determinada presión de succión y una presión de descarga, comparada con el volumen de bombeo teórico interno del cilindro, se denomina Eficiencia Volumétrica.

Por ejemplo, si un compresor tiene un volumen teórico de 1615 c.f.h. (pies cúbicos por hora, = 45.7 metros cúbicos por hora), y debido a su re-expansión sólo bombea 1000 c.f.h, su eficiencia volumétrica es de 62.0 % (1000 / 1615 X 100 = 62.0%)

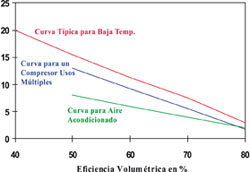

La eficiencia volumétrica de un compresor es función del volumen de la holgura o cámara muerta en los cilindros, y de las presiones de succión y descarga del compresor Ver Fig. 1. Cuando se determinan estas presiones, deben convertirse a libras por pulgada cuadrada absolutas, ó metros por centímetro cuadrado absolutos, añadiendo 14.7 psi (la presión atmosférica) a la presión manométrica.

| Fig. 1 Curvas Típicas de Eficiencia Volumétrica de Compresores |

|

Presión de succión de 5 psig + 14.7 = 19,7 psia.

Presión de descarga de 185 psig + 14.7 = 199.7 psia

200 psia / 20 psia = 10 : 1 es la Relación de Compresión

Entonces la Relación de Compresión de un compresor es su Presión Absoluta de Descarga entre su Presión Absoluta de Succión. Si la presión de succión se reduce en 9 lb. a 11.0 psia se tiene una Relación de Compresión de:

200 psia / 11 psia = 18:1

Para lograr la misma relación de compresión de 18:1 cambiando la presión de descarga se necesitaría aumentar la presión de descarga a 361.0 psia

361.0 / 20 =18:1

En este ejemplo se muestra que 1 psi de reducción en la presión de succión, tiene el mismo efecto que una reducción de 16.1 psi en la presión de descarga.

Si la Relación de Compresión en un compresor aumenta (aplicaciones de baja temperatura de evaporación), la eficiencia volumétrica decrece y la Temperatura de la compresión aumenta considerablemente.

En aplicaciones de baja temperatura, la reducción en eficiencia volumétrica, con el excesivo aumento de la temperatura del gas en la descarga del compresor, y reducción en la eficiencia, se torna en una situación sumamente crítica.

Adicional a lo anterior si por ejemplo se tiene refrigerante R-22, en aplicación en baja temperatura, es difícil de alcanzar una temperatura de evaporación de -35 °C (-30 °F), ya que una caída de presión de solo 2 psi reduce la capacidad en 22 %, y con 4 psi de caída de presión la capacidad se reduce en 40 %. Por otro lado, a 0.5 psig de presión de saturación de succión corresponde una temperatura de saturación de -40 °F. Si el evaporador opera a 1.0 psig y se tuviese 0.8 psi de caída de presión en la línea de succión, el compresor estaría viendo solamente 0.2 psig, debajo de su presión de operación de una sola etapa de -40 °F. Aun unas décimas de presión por debajo de lo establecido, significa mucho en la vida del compresor en esas condiciones de operación.

La temperatura de evaporación de -40 °C (-40 °F), es el límite para la compresión en una sola etapa.

Para aumentar la eficiencia de operación en aplicaciones de baja temperatura de evaporación, la compresión del gas se puede hacer en Dos Etapas o Pasos

Los compresores de una sola etapa son usados en principio para aplicaciones de aire acondicionado, y aplicaciones de refrigeración en temperaturas medias de evaporación de 0 °C a -20 °C, pudiendo llegar a temperaturas de -40 °C (a 35 °C de condensado).

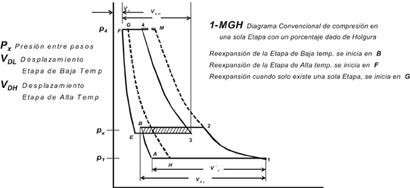

En la figura 2 se muestra el diagrama termodinámico Presión-Volumen de un compresor de dos etapas el cual se explica en la siguiente forma: el diagrama de la Alta Presión (AP) se sobrepone al diagrama de Baja Presión (BP). La succión en el cilindro de BP principia en A succionando el volumen de gas V´1; en donde en 1-2 éste se comprime, después el gas de BP es descargado del cilindro a presión constante a lo largo de 2-B. Este gas refrigerante a alta temperatura pasa a través del Inter. Enfriador donde es enfriado por el refrigerante líquido que se inyecta. La temperatura del gas refrigerante se gobierna mediante la cantidad de líquido de inyección. La masa de gas es entonces succionada por el cilindro de Alta Presión a lo largo de E-3. El gas refrigerante es entonces comprimido 3-4, a su presión final, y descargado a presión constante a lo largo de 4-F. Después el gas atrapado en la holgura muerta VF se re-expande siguiendo F-E. Nótese que la misma masa de gas refrigerante que pasa por los cilindro/s de baja presión, pasa por el cilindro/s de alta presión, o sea la misma masa de gas pasa por los puntos 1, 2, 3 y 4. La misma masa de gas que succiona el cilindro de BP es exactamente la misma descargada por el cilindro de AP, ya que ambos están conectados en serie.

| Fig. 2 Diagrama Convencional presión – Volumen de Compresión en dos Etapas |

|

|

| La capacidad de un sistema de dos Etapas es mayor que el de una Etapa por la cantidad VA – VHEl ahorro de Energía está representado por el Área 2 – M – 4 – 3. El Área B – 3 representa la Energía pérdida en el interenfriador por sus pequeñas caída de presión. |

En la figura 2, 1-MGH muestra el diagrama convencional para una compresión de un solo paso a p4. Considerando un porcentaje de holgura “c” el mismo para todos los cilindros, la re-expansión en el cilindro de AP empieza en un punto F en vez de en G. La re-expansión en el cilindro de BP empieza en B, donde VB = VG Para una maquina de una etapa la succión empieza en H en lugar de en A en la de dos etapas. Por lo tanto la capacidad de un compresor de dos etapas es mayor que la del compresor de una etapa, por la cantidad VH – VA. Y la energía o trabajo ahorrado representada por el área 2 M-4-3. Recordando que el área bajo la curva en un diagrama Presión -Volumen representa el trabajo del ciclo.

El área achurada entre B y 3 representa la energía o trabajo perdidos por la caída de presión del gas en el proceso de enfriamiento en el Inter.-Enfriador o entre pasos.

Como se ha visto, para aumentar la eficiencia de operación en aplicaciones de baja temperatura, la compresión se puede hacer en dos pasos o etapas. Para operación en dos etapas, la relación de compresión de cada etapa, será la raíz cuadrada de la relación de compresión total (aproximadamente 1/4 de la relación de compresión total). Considerando como ejemplo un compresor de seis cilindros, con un arreglo de cuatro cilindros en la BP, descargando a dos cilindros en la AP, con refrigerante R-22 a -40 °C de evaporación y 55 °C de condensado, presentaría una relación de compresión de 311 psia / 15.0 psia = 20.73. En la Fig. 1 para este valor de relación de compresión de 20.73, podemos esperar una eficiencia volumétrica de 38 por ciento o menos. La raíz cuadrada de 20.73 = 4.55 será la relación de compresión de la BP, que corresponde a una eficiencia volumétrica aproximada a del 78 por ciento. También la temperatura del gas de entrada en la etapa de baja es menor, lo cual se traduce en un volumen específico menor del gas (mayor densidad), y por lo tanto mayor masa entrando al cilindro de BP, por esto, y con los cuatro cilindros con una eficiencia volumétrica del 78 por ciento bombearían un 30 por ciento más, superior en desplazamiento al compresor de seis cilindros, lo que se traduce en una mayor capacidad del compresor de dos etapas. La temperatura del gas refrigerante saliendo de la primera etapa punto “2” es alta debido a la compresión del gas, lo cual puede resultar en el calentamiento de las componentes mecánicas de la segundo etapa, causando su falla, como se ha indicado para su prevención se requiere su enfriamiento mediante la inyección de refrigerante liquido entre las dos etapas.

Como veremos a continuación la compresión con dos etapas en lugar de con un solo compresor integral, se puede lograr con el uso de dos compresores separados, descargando el gas el primero (Booster), en a la succión o entrada del segundo Existe la dificultad de mantener el adecuado nivel de aceite en los distintos compresores, por lo que es más conveniente el uso de un compresor integral con varios cilindros. En los compresores de dos etapas Copelametic de Emerson Climate Technologies, su relación de desplazamientos es de 2 a 1 (compresores de seis cilindros y de tres cilindros). Debido a la baja presión de succión y al alto volumen específico del gas, se requiere que la etapa de baja presión sea la de mayor desplazamiento.

Compresores de dos Etapas Integrales (Interiormente Compuestos)

Pueden lograr temperaturas desde -30 °C a -65 °C con R-22. Estos compresores de dos etapas se forman dentro de la misma carcasa o cuerpo del compresor. Los cilindros dentro del compresor son divididos en dos respectivos grupos en los que su combinación de flujo volumétrico y relaciones de presiones se balancean para lograr en forma efectiva el funcionamiento de un Booster y un Alta Etapa. Las conexiones entre la presión de succión de lado de alta, y la presión de descarga del lado de baja (o del Booster) debe permitir la conexión de un sistema de enfriamiento del gas refrigerante entre pasos. El compresor más usado hoy día es el compresor Semihermético para R-22. El uso de amoniaco obliga a usar compresores de tipo abierto debido a la incompatibilidad del refrigerante y los materiales de los motores eléctricos.

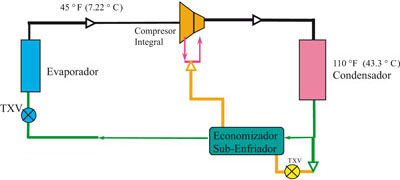

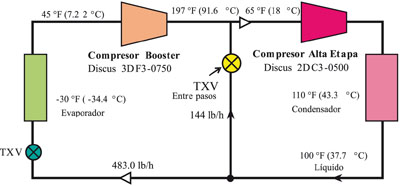

En general la presión intermedia entre pasos depende de la presión de succión y la presión de descarga, además del tipo de refrigerante, ya que la relación de los volúmenes de desplazamiento de la alta y baja etapa, en los compresores Copelametic semiherméticos es siempre 2. La figura 3 nos muestra un ejemplo de este sistema.

| Figura 3.- Sistema de dos etapas, Compuesto Interno o Integral |

|

|

Cuando las potencias de ambos ciclos, el de lado de baja y del lado de alta son iguales, la presión intermedia es:

Px= (p1p4)1/2

Ejemplo, determinar la presión entre pasos de un compresor de dos etapas de seis cilindros, con relación de volúmenes de desplazamiento 4 : 2 = 2 ; K = 1.18; con R-22 con una presión absoluta de succión p1 = 15.222 psia; presión de descarga 311.0 psia, Ef. Volumétrica de la primera etapa 0.70

Aplicando la fórmula

Px = p1 (v2 / v1 x Ef.)K = 15.222 (2/0.70)1.18 = 52.5 psia.

| La fórmula que nos calcula la presión intermedia Px es: | |||

| Px = p1 (v2 / v1 x Ef.)K |

|

v2 / v1p1EfK | Relación de volúmenes de desplazamiento.Presión de Succión BPEficiencia VolumétricaExponente Politrópico del gas para R-22, = 1.3; (_ = 1.18) |

COMPRESORES BOOSTERS (Exteriormente Compuestos)

En un sistema de Dos Etapas, los Booster son los compresores que constituyen la etapa de baja presión, los que son conectados en serie con los compresores de la etapa de alta presión, y de esta forma lograr la compresión requerida del gas refrigerante en dos etapas o pasos. Usados principalmente en aplicaciones de baja temperatura con refrigerante R-22, pudiendo lograr eficientemente temperaturas de -65 °C. El Booster en su etapa de compresión eleva su presión a un nivel del gas refrigerante, en donde con otra compresión con el compresor de alta se alcanza la presión requerida, sin exceder los límites de relaciones de compresión de ambos compresores.

Como resultado de la compresión del gas refrigerante en el Booster, se sobrecalienta considerablemente su descarga, por lo que, es necesario un Inter Enfriamiento entre las dos etapas para reducir su temperatura. Principalmente se logra mediante la inyección de refrigerante líquido con su dispositivo de expansión.

Sistema Paralelo con Aplicación en Media y Baja Temperatura

Las figuras 4 y 5 muestran diagramas de sistemas Booster (Compuesto Externo), el diagrama de la figura 4 es idéntico a la figura 3, excepto que tiene una carga adicional en media temperatura a +30 °F.

| Fig. 4 Diagrama Sistema Booster. Inyección entre pasos. (Compuesto Externo) |

|

|

Las cargas térmicas que considerar en un sistema de dos etapas Booster son las siguientes:

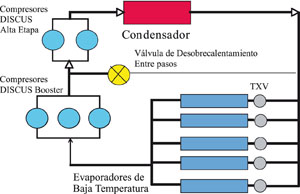

| Fig. 5 Sistema booster en Baja Temp. Aplicación con Refrigeración en Madia Temp. |

|

|

1. Carga de refrigeración de baja temperatura en el Booster.

2. Carga térmica de refrigeración del sistema de media temperatura (si se requiere).

3. Carga térmica de sobrecalentamiento de la mezcla entre pasos, requerida para evitar el calentamiento del compresor de Alta Etapa. Debida a la excesiva temperatura del gas de descarga del Booster ó Baja Etapa.

4. Carga térmica del subenfriador (si se requiere).

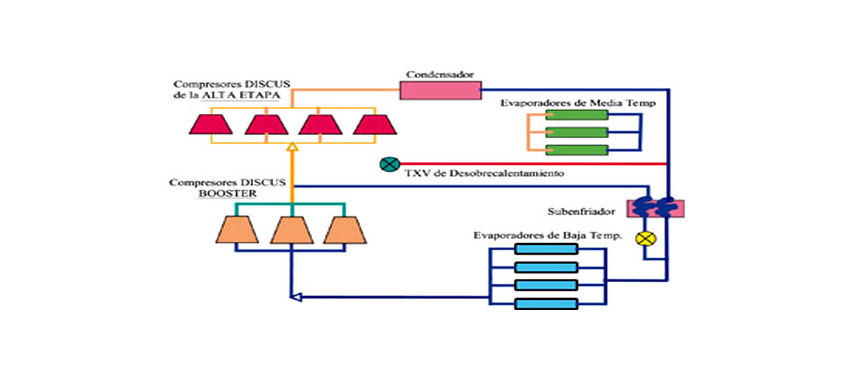

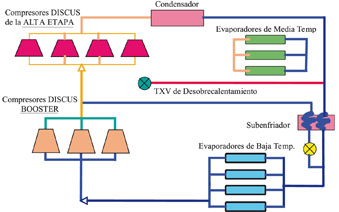

Las Fig. 6 y 7 son ejemplos de aplicación con sistemas en paralelo (evaporadores y condensadores) de dos etapas Boosters usados principalmente en supermercados, tiendas de conveniencia, etcétera en donde se requieren sistemas de media y baja temperatura simultáneamente.

| Fig. 6 Booster de dos etapas. Sistema en Paralelo |

|

|

Existen sistemas en paralelo con control de capacidad, Booster Moduload Discus 3D, etcétera.

| Fig. 7 Combinación: Diagrama de Sistema Booster de dos Etapas, con Subenfriador |

|

|

Las curvas características de los compresores normales, indican su Capacidad vs. Temperatura de Evaporación @ Temperatura de Condensado. En los compresores Boosters Copeland de Emerson Climate Technologies sus valores de sus curvas características indican su capacidad a diferentes temperaras de Evaporación @ diferentes Temperaturas y Presiones de Saturación Entre Pasos de las dos etapas. En su nomenclatura se identifican con la letra “B” el cuarto digito o caracter. Por ejemplo, el compresor de baja temperatura Booster 3DFB (en lugar de 3DF3 que normalmente no se aplica con R-22), tiene una capacidad con R-22 de 32,100 Btu/h a -37 °C (-35 °F) de evaporación y -4 °C (25 °F) de temperatura entre pasos.

—————————————————————————————————————

3 comentarios

Muchas gracias por compartir tan valiosa info,

Excelente de veras son ustedes un gran aporte para el desarrollo en la comercialización del GNA.

De nada FREDDY un placer ser de ayuda a tan agradable caballero