Hoy en día la crisis energética es una realidad en todo el mundo, así como los niveles de contaminación producida también en gran medida por la generación de energía eléctrica a partir de los hidrocarburos.

Ing. Sergio Cedeño

Actualmente los gobiernos empiezan a tomar medidas para reducir los consumos de energía eléctrica alentando a los usuarios a adquirir equipos más eficientes por medio de financiamientos.

En este contexto el aire acondicionado en su aplicación para confort es el sistema que mayor consumo de energía representa, ya sea a nivel residencial o comercial, y este costo por operación es el que más impacta a lo largo del funcionamiento del equipo.

Al respecto, es común que los proyectos de aire acondicionado están decididos por el costo de inversión inicial de los equipos, por lo que, la instalación y el costo de operación, pocas veces se toma en cuenta. Sin embargo, es un hecho que un equipo que integra los últimos adelantos tecnológicos para reducir significativamente sus consumos de energía, tendrá un mayor costo inicial comparado con un equipo tradicional.

Asimismo, es relevante mencionar que los fabricantes también están preocupa dos por mejorar la eficiencia de sus equipos para lograr la reducción de con sumos energéticos que requieren los tiempos actuales, y por ello, la principal tendencia es optimizar la eficiencia de los equipos mejorando el compresor y su desempeño, incrementando áreas de transferencia de calor en el condensador, el flujo de aire o de agua para la condensación.

Una segunda tendencia se enfoca al control de capacidad del equipo para lograr un confort para cada zona, lo que se llama operación individual, donde el equipo resultante de esta tendencia son los llamados sistemas de flujo o volumen de refrigerante variable.

Normalmente un sistema de aire acondicionado es seleccionado en las peores condiciones, por lo que su operación será a carga parcial la mayor parte del tiempo y es aquí donde el control de capacidad del sistema adquiere una mayor importancia.

Buscando describir la eficiencia a carga parcial, el Air Conditioning and Refrigeration Institute (ARI) desarrolló el Integrated Part-Load Value (IPLV) número utilizado para la eficiencia a carga parcial descrito en el estándar de ARI STD 550/590 2003, el cual se emplea en unidades enfriadoras de agua (chillers) con todos los componentes del ciclo mecánico de refrigeración en un sólo paquete.

Este valor es considerado a cierta temperatura exterior fija a cada porcentaje de carga y se le da un factor de peso de acuerdo a los edificios más comunes de la unión americana. Esto obvia mente no puede representar el desempeño particular de cada sistema en diferentes condiciones de operación.

En un sistema de refrigerante variable el control de capacidad está en función directa de la velocidad del compresor, esto representa un control de capacidad lineal y no escalonado como los sistemas convencionales. Por lo tanto, el consumo de energía de la unidad condensadora (el mayor consumidor del sistema) es directamente proporcional a la demanda de capacidad de los evaporadores.

Para lograr una aproximación respecto al consumo de energía que pueda tener un sistema de aire acondicionado, es necesario realizar una simulación de la operación del equipo tomando en cuenta las condiciones del lugar del proyecto, el perfil de carga del edificio y su uso.

Para realizar una aproximación en cuanto al consumo de energía y compararlo con un sistema convencional de agua helada, tomaremos como modelo un edificio departamental en la ciudad de Veracruz, que tiene una capacidad pico de 10 toneladas de refrigeración con 5 zonas independientes.

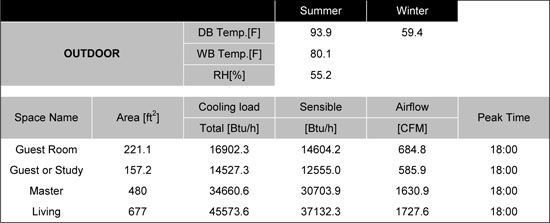

Balance Térmico – LOAD Summary

1. Nombre del proyecto: Análisis de Energía

2. Día: Febrero 28, 2006

3. Localización: Veracruz (México), Longitud (-96.1), Latitud (19.2), Elev. (46ft)

4. Safe Factor: Cooling Sensible – 0.0%, Cooling Latent – 0.0%, Heating Sensible – 0.0%

5. Condiciones de diseño:

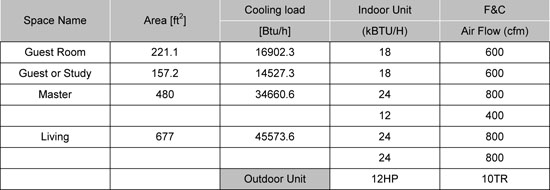

Con este balance térmico suponemos un uso de las zonas de acuerdo al horario de una familia promedio considerando evaporadores ocultos en cada zona con un condensador de 12 HP del sistema Multi V (Refrigerante Variable) y un enfriador de líquidos (Chiller) de 10 toneladas de refrigeración:

El utilizar un mismo tipo de evaporadoras, así como la cantidad, nos permite ignorar el consumo de los evaporadores en ambos sistemas y entonces prestar toda la atención a los equipos exteriores (condensadora y chiller) que son realmente los que tienen el mayor consumo del sistema.

| Space | HOURS | |||||||||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | |

| Guest Room | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | |||||||

| Guest or Study | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | 18 | |||||||

| Master | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | |||||||||

| 12 | 12 | 12 | 12 | 12 | ||||||||||||||||||||

| Living | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | |||||||||||

| 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | 24 | ||||||||||||

| 60 | 60 | 60 | 60 | 60 | 60 | 60 | 72 | 120 | 48 | 48 | 48 | 48 | 48 | 48 | 84 | 84 | 48 | 120 | 120 | 120 | 60 | 60 | 60 | |

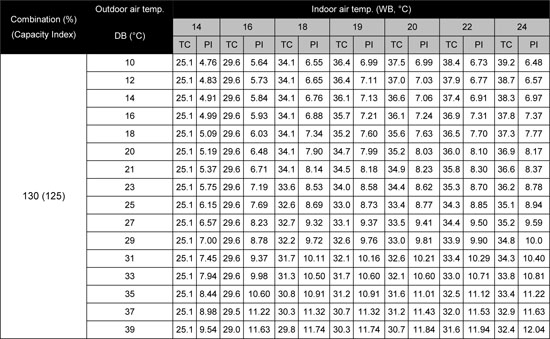

1.- Para el sistema Multi V consideramos una unidad de 12 HP

Con la tabla de desempeño de las unidades condensadoras, el cual considera una combinación de evaporadores que va del 130 al 50%.

Cada 10% tenemos diferentes temperaturas de condensación y con la temperatura interior podemos obtener el desempeño a cada hora encontrada en la carga y por interpolación, se obtiene el consumo exacto del equipo.

2.- Para el sistema de agua helada se considera un enfriador de líquidos de 10 toneladas de refrigeración compuesto por dos compresores Scroll, los cuales encienden y apagan de acuerdo a la demanda de capacidad, un ventilador y una pequeña bomba de circulación de agua que funcionan todo el tiempo que operan los equipos.

| Componente | Cantidad | Consumo de Energía (kW) | Cap 100% 2 Comp. ON | Cap 50% 1 Comp ON |

| Compresor | 2 | 4.90 | 9.80 | 4.90 |

| Ventilador | 1 | 1.00 | 1.00 | 1.00 |

| Bomba de Agua | 1 | 1.27 | 1.27 | 1.27 |

| 12.07 | 7.17 | |||

| 0 | ||||

A continuación se simula el desempeño de los equipos para un día promedio en la ciudad de Veracruz en el mes de julio que es donde se presentan las temperaturas más altas del año.

| Hour Hr | July Temp. DB (F) | Load k BTU/Hr | Multi V 12 H.P. | Chiller 10 Tons | ||

| Cap. 100% | Consump.kW | Cap 100 % 120 | Consump. kW | |||

| 0 | 81.8 | 60 | 52.17% | 3.44 | 50.00% | 7.17 |

| 100 | 81.0 | 60 | 52.17% | 3.44 | 50.00% | 7.17 |

| 200 | 80.3 | 60 | 52.17% | 3.28 | 50.00% | 7.17 |

| 300 | 79.7 | 60 | 52.17% | 3.28 | 50.00% | 7.17 |

| 400 | 79.2 | 60 | 52.17% | 3.28 | 50.00% | 7.17 |

| 500 | 79.1 | 60 | 52.17% | 3.28 | 50.00% | 7.17 |

| 600 | 79.4 | 60 | 52.17% | 3.28 | 50.00% | 7.17 |

| 700 | 80.1 | 72 | 62.61% | 3.88 | 60.00% | 12.07 |

| 800 | 81.5 | 120 | 104.35% | 7.67 | 100.00% | 12.07 |

| 900 | 83.4 | 48 | 41.74% | 3.45 | 40.00% | 7.17 |

| 1000 | 85.7 | 48 | 41.74% | 3.57 | 40.00% | 7.17 |

| 1100 | 88.2 | 48 | 41.74% | 3.72 | 40.00% | 7.17 |

| 1200 | 90.6 | 48 | 41.74% | 3.87 | 40.00% | 7.17 |

| 1300 | 92.4 | 48 | 41.74% | 3.98 | 40.00% | 7.17 |

| 1400 | 93.6 | 48 | 41.74% | 4.04 | 40.00% | 7.17 |

| 1500 | 94.0 | 84 | 73.04% | 6.16 | 70.00% | 12.07 |

| 1600 | 93.6 | 84 | 73.04% | 6.13 | 70.00% | 12.07 |

| 1700 | 92.5 | 48 | 41.74% | 3.98 | 40.00% | 7.17 |

| 1800 | 90.9 | 120 | 104.35% | 9.18 | 100.00% | 12.07 |

| 1900 | 88.9 | 120 | 104.35% | 8.87 | 100.00% | 12.07 |

| 2000 | 87.0 | 120 | 104.35% | 8.59 | 100.00% | 12.07 |

| 2100 | 85.4 | 60 | 52.17% | 3.73 | 50.00% | 7.17 |

| 2200 | 83.9 | 60 | 52.17% | 3.63 | 50.00% | 7.17 |

| 2300 | 82.7 | 60 | 52.17% | 3.56 | 50.00% | 7.17 |

| TOTAL DIARIO | 111.29 | 206.38 | ||||

| 00000 | ||||||

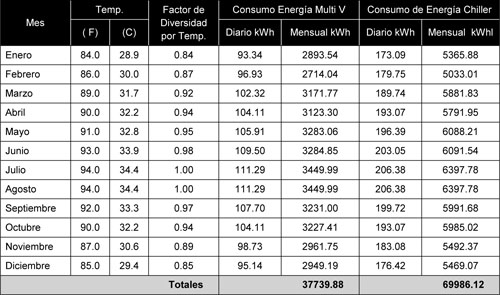

Con este consumo diario le asignamos un valor de 1 al mes de julio y agosto que son los meses más calurosos y le damos un porcentaje menor a los otros meses de acuerdo a su temperatura máxima promedio; este factor lo aplicamos al consumo asumiendo que el uso de los equipos es de acuerdo a la temperatura exterior quedando el consumo anual como sigue:

La diferencia en el consumo de energía anual entre ambos sistemas es de:

46.08

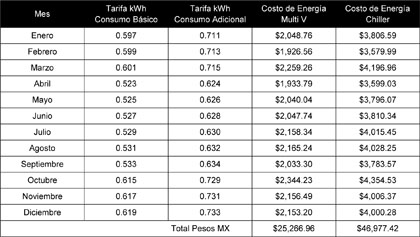

Ahora es importante tener las diferencias en costo de estos consumos eléctricos. Si consideramos una tarifa 1C para uso doméstico de la CFE, donde:

75 kWh de consumo básico en los meses de Enero, Febrero, Marzo, Octubre, Noviembre y Diciembre

150 kWh de consumo básico en los meses de Abril, Mayo, Junio, Julio, Agosto y Septiembre

Los costos de energía eléctrica quedan como sigue:

Las diferencias en el consumo de energía representan un ahorro anual para el usuario final de:

$ 21,710.46 Pesos M.N.

Como conclusión, podemos decir que:

• Sin duda cada sistema tiene una aplicación especifica donde su desempeño es el mejor por eso es importante analizar cuál es la aplicación y cuál es el resultado que esperamos obtener del sistema elegido.

• Sin duda cada sistema tiene una aplicación especifica donde su desempeño es el mejor por eso es importante analizar cuál es la aplicación y cuál es el resultado que esperamos obtener del sistema elegido.

• Es responsabilidad del proyectista analizar los consumos de energía de acuerdo a la aplicación particular de cada sistema y no sólo considerar un número de eficiencia para poder presentar al usuario final un número aproximado de los que serán los consumos de los equipos durante su operación, y as’ este pueda tomar una decisión con toda la información pertinente.

• En México necesitamos crear conciencia sobre el uso racional de la energía, no podemos seguir pensando que el aire acondicionado sólo nos costará al principio aún cuando el inversionista no sea el usuario final; es el momento de actuar y no esperar a que la situación requiera de medidas drásticas.

————————————————————————————————————————-