La arquitectura de refrigeración distribuida resurge como una solución eficiente para los sistemas de refrigeración comercial.

El sistema de refrigeración comercial, por su magnitud y diseño relativamente complejo, siempre se identifica como la causa principal del alto consumo de energía en supermercados y comercios minoristas. Muchas soluciones han sido ofrecidas para enfrentarse al reto de mejorar el rendimiento en las tiendas de hoy. Lo que vamos a investigar en este artículo no es un concepto nuevo, sino uno que está recuperando su popularidad. La refrigeración distribuida (Fig. 1 y 2) ha estado presente por más de cincuenta años en el mercado y ha resurgido recientemente como alternativa de diseño del sistema.

En teoría, instalar sistemas múltiples de refrigeración por toda la tienda puede reducir costos de construcción, instalación y energía, mientras ofrece un nivel de flexibilidad mayor que los pesados sistemas convencionales de centrales de compresores en paralelo.

Gracias al flujo constante de avances en tecnología de los componentes y en la integración de los sistemas, la idea de dividir la carga de refrigeración en secciones más pequeñas y manejables, se considera ahora como una solución nueva y viable para optimizar el rendimiento de una tienda.

Vamos a ver con más profundidad la refrigeración distribuida en cuatro niveles:

• Los beneficios de la arquitectura de refrigeración distribuida.

• La capacidad de integrar los componentes del sistema para obtener un mayor rendimiento.

• El impacto de un equipo más confiable en el rendimiento de un sistema.

• Cómo se verá un sistema de refrigeración distribuida en el futuro y cómo beneficiará a los operadores de tiendas.

Ventajas de un Sistema Distribuido

La tendencia de la industria de los supermercados actuales, hace que las tiendas vean de forma diferente el impacto que el diseño del equipo tiene sobre las ventas. Las tiendas quieren distinguirse ofreciendo áreas especializadas como cafés, comida gourmet para llevar, bares sushi y otros servicios generalmente dependientes de la refrigeración. Esta diversidad requiere flexibilidad en la ubicación y distribución de aplicaciones de baja y media temperatura. Por sus mismos principios de diseño, la arquitectura de refrigeración distribuida concuerda más con la nueva orientación que el negocio de los supermercados está tomando.

Cuando hablamos de rendimiento, hay dos beneficios inmediatamente asociados con los sistemas distribuidos: la optimización de la presión de succión y la reducción de la caída de presión en la línea de succión. En primer término, la arquitectura distribuida ofrece una mayor facilidad para seleccionar la presión de succión más adecuada. Los casos de operación con varias temperaturas de evaporación en sistemas paralelos pesados, resultan muchas veces en una falta de rendimiento del sistema. El enfoque tradicional ha sido, hasta ahora, dividir el colector o cabezal de succión en tantos circuitos como diferentes temperaturas de evaporación se encuentren e instalar válvulas reguladoras de la presión de evaporación en cada circuito. Desde el punto de vista del compresor hay una mayor pérdida de carga en la línea de succión cuando el refrigerante se expande a través de dicha válvula reguladora. Estas caídas de presión fueron vistas como razonables para un sistema de compresores en paralelo que ofrece altos niveles de rendimiento. En una situación ideal, un sistema distribuido puede ser optimizado para evitar la instalación de las válvulas reguladoras de presión de evaporación y anular la re-expansión del refrigerante en las líneas de succión.

También, la refrigeración distribuida es más eficiente que el diseño tradicional de sistemas paralelos pesados, ya que las líneas más cortas entre el equipo y los exhibidores refrigerados, resultan en una menor caída de presión en las líneas de succión. Menos metros de tubería de menor diámetro pueden generar ahorros múltiples para el operador de una tienda, que pueden llegar a representar hasta un 40% del costo de materiales y un 50% menos de carga de refrigerante.

Además, menos soldaduras reducen la posibilidad de fugas de refrigerante. Así como la arquitectura distribuida ofrece ventajas de rendimiento, hay algunos componentes claves dentro del sistema que, cuando están bien seleccionados e instalados, pueden proporcionar ahorros de energía adicionales para el supermercado.

Tecnologías que Incrementan el Rendimiento

Dentro de un sistema de refrigeración distribuida, hay dos componentes que tienen un impacto mayor sobre el rendimiento de la instalación: los compresores y los motores. Los nuevos desarrollos tecnológicos en estos últimos años han llevado a la introducción de compresores y motores de alto rendimiento. Vamos a hablar del papel que desempeña cada uno en mejorar el rendimiento del sistema. La mayoría de los sistemas de refrigeración comercial de compresores en paralelo están constituidos por compresores semi-herméticos gracias a su gran tamaño e historia comprobada de operación a alto rendimiento. Debido a los avances en obtener mayor rendimiento en los compresores Scroll de refrigeración, éstos están demostrando ser la elección perfecta para los requisitos de rendimiento y confiabilidad de los sistemas de refrigeración.

Debido en parte a estos avances, incluyendo la evolución y el rendimiento comprobado de las plataformas Scroll y Scroll Digital, los sistemas de refrigeración distribuida han llegado a ser una propuesta más que interesante tanto en el diseño como en la modificación de supermercados. La tecnología introducida por Emerson Climate Technologies en su plataforma de compresores Scroll, puede ofrecer de un 10% a un 15% de mejora del rendimiento sobre la tecnología actual (basado en un análisis energético anual).

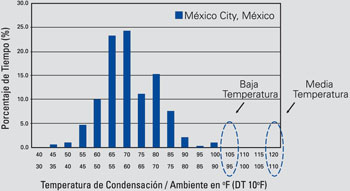

El análisis energético consiste en tomar los datos climáticos de una ciudad, una región o un país y dividir el registro histórico de temperaturas de un período de tiempo específico. Normalmente se toma un año, en “paquetes” discretos de temperaturas (Fig. 3). Por ejemplo, en Río de Janeiro – Brasil, en el curso de un año dado, para 8760 hrs totales, habría en total 3.940 horas en las que la temperatura varía entre los 70°F y los 75°F. Luego se calcula o se comprueba el rendimiento del sistema funcionando durante el total de las horas asignadas a cada temperatura ambiente. Los resultados se integran para obtener un valor anual de la capacidad frigorífica y del consumo de energía. La relación entre estos valores es el factor estacional de rendimiento. El incremento del factor estacional de rendimiento es un gran incentivo para la utilización del Scroll en aplicaciones de media temperatura, con bajas temperaturas de condensación.

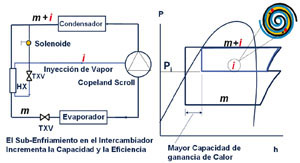

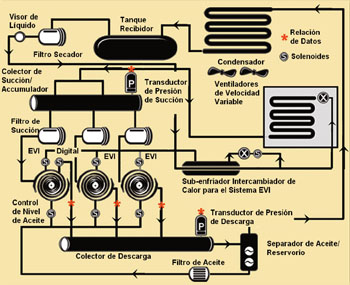

Adicionalmente, Emerson ha rediseñado parte de su línea de compresores Scroll para aumentar la capacidad frigorífica por medio de la inyección de vapor mejorada (EVI por su denominación en inglés: Enhanced Vapor Injection). Los compresores Scroll con inyección de vapor (EVI), funcionan de manera similar a los compresores de dos etapas con enfriamiento de la etapa intermedia. Se consigue una capacidad adicional por efecto del subenfriamiento del líquido con un menor consumo de energía.

Los compresores Scroll con inyección de vapor mejorada obtienen el mismo efecto de sub-enfriamiento que eleva la capacidad del sistema, con un mayor rendimiento, al mismo tiempo que se reduce la temperatura de descarga del compresor (Fig.4).

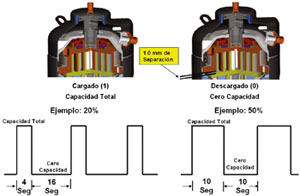

La tecnología Scroll digital ofrece un nivel adicional de ahorro energético dentro de sistemas de refrigeración distribuida. Este compresor es el único diseño Scroll con una capacidad inherente de regular su capacidad frigorífica del 10% al 100%, manteniendo una velocidad de rotación constante. El Scroll Digital provee un diseño mucho más sencillo porque modula la capacidad controlando la conformidad axial de las espirales, en vez de usar tecnologías más costosas.

Modular la capacidad, le permite al compresor ajustarse a los requerimientos de carga brindando un control más preciso de temperatura con menos arranques y paradas.

Puesto que el flujo de masa –o capacidad frigorífica– puede ser modulado como respuesta a la demanda, este compresor es ideal para los supermercados, donde las cargas térmicas de los exhibidores refrigerados están cambiando constantemente.

La amplia línea de diseños Scroll de hoy ofrece una flexibilidad máxima para el diseñador de un sistema distribuido. Cualquier combinación de compresores Scroll de plataforma digital o de inyección de vapor mejorada puede ser integrada en el sistema, dependiendo de la carga frigorífica y de los requerimientos de temperatura. (Fig. 6)

Variadores de Velocidad

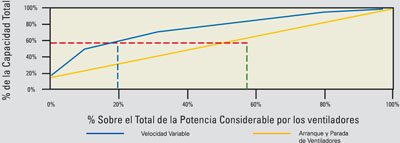

Los motores de los ventiladores del condensador representan otra oportunidad para lograr beneficios de rendimiento en un sistema de refrigeración. Los variadores de velocidad pueden aumentar considerablemente el rendimiento, ya que los motores de ventilador consumen una gran cantidad de energía dentro del sistema de refrigeración.

Se puede eliminar entre una tercera y hasta dos terceras partes de la energía consumida por los motores del condensador por medio de la aplicación de variadores de velocidad.

Los variadores de velocidad regulan la velocidad de los ventiladores del condensador regulando el flujo de aire y así la capacidad del condensador. La reducción de la potencia en los ventiladores puede ser drástica, como está indicado en el diagrama, basado en los resultados de una prueba realizada en un supermercado moderno de 63000 pies cuadrados, sobre las estrategias de control de velocidad de los ventiladores del condensador mediante el control de la temperatura diferencial de condensación (Fig 7).

Para un requerimiento del 60% de la capacidad del condensador, el control de velocidad variable requiere aproximadamente de un 20% de la potencia total de ventiladores del condensador, mientras que el ciclado presostático de los ventiladores requiere casi un 60% de la misma. Esto puede ser una fuente principal de ahorro de energía en el supermercado típico de hoy.

Los variadores de velocidad simplifican el control de ventiladores y por ende el control de capacidad del condensador y hacen más fácil implementar la estrategia de control de ventiladores por temperatura diferencial de condensación. Cambiar la estrategia de control de los ventiladores del condensador de un sistema de refrigeración, desde un control de la presión de condensación a un control de la temperatura diferencial (donde la temperatura diferencial es la diferencia entre la temperatura ambiente y la temperatura de saturación del refrigerante en el proceso de condensación) puede reducir drásticamente el consumo energético de los ventiladores y aumentar el rendimiento energético del sistema de refrigeración. Esta estrategia ahorra energía permitiendo a los ventiladores del condensador apagarse o disminuir su caudal cuando las cargas térmicas del condensador son bajas. Cuando las tiendas están cerradas, o cuando se está llevando a cabo un descongelamiento por gas caliente o cuando se activa la recuperación de calor, aunque las temperaturas ambientales sean altas.

En la siguiente parte veremos que los sistemas distribuidos de refrigeración para supermercados, son muy importantes para el ahorro de energía

Obteniendo un Real Ahorro de Energía.

El ahorro que se puede obtener por medio del control del diferencial de temperatura (DT) del condensador en un supermercado determinado depende:

• del diferencial de temperatura (DT) real del condensador (la diferencia de temperatura de diseño menos la pérdida de efectividad por la acumulación de polvo y degradación de la superficie).

• de la temperatura ambiental media (el ahorro será mayor cuanto más cálido sea el clima si lo comparamos con un sistema de control presostático convencional).

• de la relación entre la potencia de los motores del condensador en proporción a la capacidad de emisión de calor del mismo.

• de la mínima presión admisible para el lado de alta.

El uso de una estrategia de control de la temperatura diferencial (DT) para los ventiladores del condensador, automáticamente minimiza la potencia total consumida sumando la de los compresores y la de los ventiladores del condensador. No hay otra estrategia que pueda lograrlo para todas las condiciones de carga frigorífica y para todas las condiciones ambientales exteriores.

Sin embargo, para asegurar que se mantenga la confiabilidad del sistema, la estrategia de control por temperatura diferencial se cambia automáticamente por un control presostático tradicional, si las presiones de condensación del sistema se acercaran a los límites de diseño durante períodos de temperatura ambiental extremadamente fríos o calientes.

Mientras que el control por DT de los ventiladores del condensador es la mejor y única manera de reducir el consumo total de energía de una unidad condensadora de refrigeración a niveles mínimos, esta estrategia de control no se puede llevar a cabo perfectamente utilizando los algoritmos de control disponibles actualmente en los controladores electrónicos existentes. Esto es debido al hecho de que el punto óptimo para el DT, está afectado por algunas variables incontrolables del sistema, como la capacidad y/o condición del condensador y la carga frigorífica instantánea del sistema.

Cuando estas variables cambian, también lo hace el valor óptimo del DT. Para los sistemas de refrigeración de supermercados con potencias de ventilador relativamente altas y un bajo rendimiento de los condensadores –el estándar corriente de la industria– este cambio del punto de trabajo óptimo en el DT puede llegar a ser de 5°F a 6°F.

Los ingenieros de sistemas de control y de refrigeración, que están desarrollando los nuevos sistemas distribuidos de hoy, han respondido recientemente a este reto desarrollando un nuevo algoritmo de control por diferencial de temperatura flotante, que funciona de manera similar a los algoritmos de presión de succión flotante existentes. Este control único de la capacidad del condensador, eliminará complicaciones en la calibración de la instalación, en incertidumbre del técnico de servicio y en las pérdidas de energía asociados con la aplicación de la estrategia de control por diferencial de temperatura del pasado.

Integrando los Componentes del sistema

Un simple componente, ya sea un compresor o un motor de alta eficiencia o un controlador electrónico ultra preciso, puede llegar a tener un gran impacto en un sistema de refrigeración. Si consideramos el efecto acumulativo que puede producir la integración de estos componentes dentro de un sistema ya diseñado para optimizar la presión de succión y reducir las caídas de ésta en las líneas, podemos ver el valor que tiene un sistema de refrigeración distribuida cuando de ahorrar energía se trata.

Los datos recogidos en instalaciones reales nos dicen que hay una gran diferencia en el costo de la energía entre un sistema convencional de compresores en paralelo y un sistema de refrigeración distribuida. Cuando se aúnan la última tecnología en compresores Scroll, ventiladores con control de velocidad variable y control electrónico, en un sistema de refrigeración distribuida que aplique la estrategia de presión de succión flotante y de baja presión de condensación, el costo de la energía eléctrica puede reducirse hasta en un 20%.

Aún puede lograrse un nivel de ahorro superior cuando el criterio de optimización de la demanda se expande a toda la tienda, desde los compresores hasta la iluminación, a través de un sistema de control integrado de las instalaciones.

La confiabilidad es la consideración más importante en cualquier instalación de refrigeración. Además de asegurar que todos los sistemas estén activos y funcionando, hay circunstancias donde los componentes en un equipamiento confiable también establecen el rumbo del mejoramiento de la eficiencia.

En los sistemas de refrigeración distribuida esto ocurre de dos formas: en primer término, cuando los componentes de un sistema operan confiablemente, conducen a mayores ahorros de energía y menores costos de mantenimiento y en segundo término cuando toda la instalación trabaja de forma más confiable, se logra un estado de optimización del consumo de energía que brinda un prolongado retorno de la inversión a través del tiempo.

Hay numerosos ejemplos donde un componente confiable tiene también incidencia sobre un desempeño eficiente de la instalación. El diseño simple del compresor Scroll lo hace intrínsicamente más confiable ya que sólo cuenta con tres partes móviles. Menos partes móviles implican menor riesgo de fallas, la supresión de movimientos alternativos brinda menos vibraciones y dado que no hay pistones para comprimir el gas, no hay pérdida de rendimiento volumétrico debido a la re-expansión del mismo. El compresor Scroll carece de válvulas por lo que no hay posibilidad de falla de cierre de las mismas.

Los compresores Digital Scroll son otro excelente ejemplo donde la confiabilidad impacta directamente sobre la eficiencia. La modulación digital de la capacidad minimiza los ciclos de arranque-parada, lo que trae aparejados beneficios tanto desde el punto de vista del ahorro de energía como de la vida útil del compresor.

Todos estos ejemplos se traducen en una reducción directa de costos para la tienda, especialmente cuando la reducción de costos de mantenimiento se logran a través de menores índices de falla.

La tendencia de la industria de los supermercados actuales, hace que las tiendas vean de forma diferente el impacto que el diseño del equipo tiene sobre las ventas

Aplicando tecnologías de ahorro de energía

Pueden lograrse ganancias más significativas cuando un sistema distribuido opera a su máxima confiabilidad. Como fue destacado anteriormente, los sistemas distribuidos utilizan menos tubería lo que reduce el riesgo de fugas.

Un nivel de carga correcto, reduce el tiempo de funcionamiento y por lo tanto el consumo de energía. Un nivel de carga correcto también asegura el correcto enfriamiento del motor del compresor mediante el gas de retorno, manteniendo la confiabilidad del sistema. Finalmente un nivel correcto de carga asegura la mejor conservación de los productos reduciendo el descarte o desperdicio.

Aplicando más tecnologías energéticamente eficientes a sistemas de refrigeración nuevos o existentes, pueden generar un ahorro de energía de modo relativamente sencillo. Pero el mantener esas ganancias es difícil. Algunos puntos de fricción incluyen:

• Anular los mandos de velocidad variable

• Variación en la programación de descongelamientos

• Subir o bajar el punto de trabajo establecido para la presión de operación

• Fallas del equipo o problemas con las condiciones de trabajo del mismo

• Condensadores con bajo rendimiento

• Fallas del sistema de control que provoquen un funcionamiento ineficiente

Una de las mejores maneras de obtener un ahorro de energía y mantener el rendimiento del sistema, es a través del monitoreo permanente del equipo. La primera línea de protección es la verificación de la calibración de los puntos de trabajo mediante una rutina automática de verificación a detectar, corregir y evitar el desajuste de esos puntos debido al reajuste o recalibración realizado por personal de servicio técnico mal informado o mal entrenado.

Si bien los estudios realizados han demostrado que la verificación periódica ayuda a conservar los ahorros, ésta no es la solución total. La eficiencia del sistema y el ahorro de energía pueden perderse debido a la superposición de órdenes dadas por el sistema de control o a la operación en modo manual del sistema aún cuando se mantenga la programación correcta. Fallas en los equipos o ciertas condiciones ambientales pueden provocar pérdidas adicionales. En estos casos, un monitoreo de mantenimiento basado en las condiciones del sistema, es una de las mejores maneras de eliminar el desperdicio de energía.

El algoritmo del monitoreo basado en las condiciones del sistema fue desarrollado para identificar los problemas que tengan un potencial para erosionar el ahorro de energía, y en consecuencia, emitir mensajes de advertencia y disparar alarmas para alertar al operador del supermercado. También puede reenviar la notificación si el sistema no detecta que el trabajo de reparación se haya efectuado.

Esto requiere la instalación de sensores adicionales para permitir la detección remota de condiciones de trabajo incorrectas de los equipos que sean los mayores consumidores de energía de la instalación, debido a roturas, falta de mantenimiento, falla en el sistema de control u operación manual del mismo. Los sensores están enclavados en el sistema de refrigeración distribuida, quedando preparados para detectar condiciones no deseadas y poder así emitir una advertencia temprana desde el momento mismo de su instalación.

Ultra alta eficiencia en el horizonte

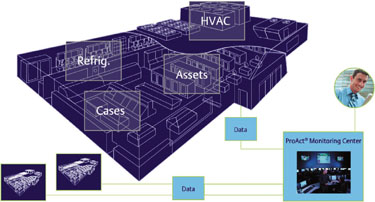

Entonces, ¿cuál es la visión para el sistema de refrigeración distribuida del mañana? Cuando todos los componentes de un sistema de refrigeración de arquitectura distribuida estén totalmente integrados, la administración de energía se realizará a su más alto nivel.

El máximo objetivo es construir un marco inteligente donde todo, desde los componentes individuales del sistema de refrigeración al más amplio sistema de calefacción, ventilación y aire acondicionado, pasando por la iluminación estén conectados, monitoreados y manejados desde un punto centralizado (Fig 8).

Los propietarios y los operadores de tiendas podrán entonces ver: qué locales de su cadena están funcionando a su máxima eficiencia y cuáles están necesitando de alguna tarea de mantenimiento, mejora de los equipos, o renovaciones para mejorar la eficiencia de toda la tienda.

La arquitectura de control de administración de sistemas de tiendas, harán de esta visión una realidad, proveyendo una integración sin solución de continuidad de todos los sistemas de un supermercado. Este grado de conectividad automatiza la comunicación entre unidades, balanceando cargas, monitoreando el consumo de potencia y mucho más.

La arquitectura de refrigeración distribuida concuerda más con la nueva orientación que el negocio de los supermercados está tomando

Considere el siguiente panorama: En una tienda inteligente, se puede detectar que la iluminación del local está operando a su máxima intensidad, o se pueden evitar picos de consumo modificando levemente la presión de evaporación del sistema de refrigeración, sacando algún sistema de servicio o adelantando su descongelamiento, o disminuir la iluminación de algún sector, de forma de balancear el consumo de energía en un período en particular. Este grado de manejo de la energía sólo puede ocurrir cuando todos los sistemas están comunicados entre sí en tiempo real y durante las 24 horas del día.

La optimización de la eficiencia en sistemas frigoríficos se logra a través de: la integración de componentes más confiables, lo más avanzado en controladores electrónicos, y servicios de monitoreo inteligentes. Cuando estas piezas se unen en la creación de nuevos sistemas distribuidos, los operadores de tiendas se beneficiarán al obtener un menor consumo de energía, menores costos operativos y por ende un negocio mucho más rentable.

—————————————————————————————-

1 comentario

hola quiero comentar mis felicitaciones a las personas que estan proyectando este nuevo tipo de refrigeracion yo soy estudiante del sena de refrigeracion y espero algundia ser participe de esa nueva tecnologia.