En el mundo existen gran cantidad de empresas, universidades e instituciones de investigación; dedicadas a buscar nuevos desarrollos en fluidos refrigerantes, aplicaciones, fuentes de energía, sistemas de control y en general ofrecer sistemas de producción de frío que consuman menos energía, más económicos y ambientalmente amigables.

Joel Rubio Márquez

Generalmente las investigaciones direccionadas a la creación de métodos de refrigeración amigables con el medio ambiente y a favor de la mitigación del cambio climático, apuntan hacia la producción de frío con fuentes de energía térmica, tales como los sistemas de absorción o adsorción.

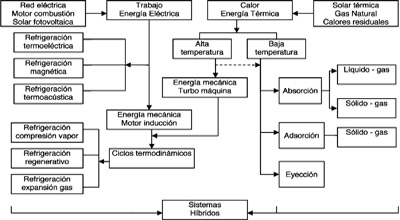

Existe una gran diversidad de métodos de producción de frío (Ver Figura 1), los cuales en su mayoría están basados en la extracción de calor de un cuerpo o un espacio por intermedio de la absorción del mismo por un fluido (refrigerante), el cual lo utiliza a su vez y de manera espontánea, para cambiar de estado de agregación, como la evaporación, fusión, sublimación, etc., cuyas transiciones se desarrollan a bajas temperaturas.

| Figura 1. Métodos de producción de frío |

|

–

Entre los más estudiados se encuentran: disolución de ciertos solutos en un solvente, fusión, vaporización, sublimación, expansión de un gas previamente comprimido, efecto termoeléctrico, desmagnetización adiabática y termoacústica.

La energía térmica puede utilizarse para producir frío ya sea a través de una máquina térmica que produzca un trabajo mecánico para accionar alguno de los ciclos de refrigeración presentados a la izquierda de la figura 1 (p.e. Compresión de vapor, expansión de gas, etc.). También puede usarse directamente la energía térmica en ciclos de refrigeración por eyección, adsorción o absorción; estos últimos pueden clasificarse entre sistemas Líquido-Gas o Sólido-Gas, dependiendo de la naturaleza de la sustancia de trabajo, Absorbente-Refrigerante y que constituyen el principio de funcionamiento de los sistemas de refrigeración.

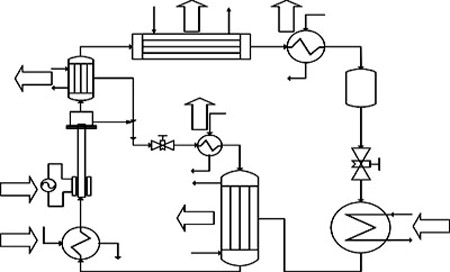

En los ciclos de refrigeración por absorción, la configuración más simple y más comúnmente usada es el sistema de simple efecto (Ver figura 2), conformada principalmente por un generador, condensador, válvula de expansión, evaporador y absorbedor. Los sistemas que usan soluciones con temperaturas de generación relativamente bajas (p.e. Agua/NH3) requieren de un proceso de rectificación de vapor, ya que la corriente gaseosa de refrigerante (NH3), que sale del generador, contiene trazas de vapor del absorbente (agua) que deben ser retiradas antes de entrar al condensador para evitar complicaciones en los procesos de transferencia de calor y flujo. Por otra parte, los sistemas que usan algunos tipos de sales como absorbentes (p.e. sistema LiBr/Agua) no tienen que pasar por este proceso, ya que estas sales no se evaporan fácilmente a las condiciones de operación del generador. Por lo tanto, en los sistemas de refrigeración por absorción simple se puede presentar en dos disposiciones básicas, que dependen de la sustancia de trabajo, con y sin rectificador.

| Figura 2. Sistema simple de refrigeración por absorción |

|

–

De acuerdo a la figura 2, un ciclo por absorción consta de los tres procesos comunes al ciclo de compresión de vapor, estos son: la condensación (condensador), la evaporación (evaporador) y la expansión (válvula de expansión). Pero, el ciclo por absorción sustituye al compresor por dos procesos propios de los fenómenos de absorción; absorbedor y un generador. El absorbedor recibe el fluido de trabajo como vapor saturado a baja presión y lo pone en contacto con otra fase o compuesto (líquido o sólido); el fluido de trabajo, al entrar en contacto con este líquido o sólido experimenta un fenómeno de sorción y se une al líquido o sólido en cuestión, liberando una cantidad dada de calor de absorción (Qa). El equipo de desorción libera el fluido de trabajo absorbido en el líquido o el sólido al adicionar una cantidad de calor (Qg) de desorción.

El par ideal, absorbente-refrigerante no existe, todas las combinaciones presentes poseen ventajas y desventajas las cuales van a depender del recurso con que se cuente

La instalación de intercambiadores de calor tales como el de SHX, para recuperar el calor de la solución diluida que sale del generador y precalentar la solución concentrada antes de entrar al generador; o el de gases (GHX), usado para subenfriar la corriente de refrigerante que sale del evaporador; tienen como propósito incrementar la eficiencia del ciclo reduciendo la cantidad de calor requerido en el generador (Qg) y la potencia de enfriamiento en el evaporador (Qe). Este tipo de dispositivos no fueron instalados en un equipo experimental, ya que el fin era evaluar el comportamiento termodinámico del ciclo y las propiedades termofísicas del par absorbente-refrigerante. Estos equipos fueron simulados mediante dispositivos, tales como el Precalentador y el Subenfriador, que permitieron controlar la temperatura de la sustancia de trabajo para llevarlas a condiciones similares a las alcanzadas con los recuperadores de calor (SHX o GHX).

Los sistemas que usan algunos tipos de sales como absorbentes (p.e. sistema LiBr/Agua) tienen que pasar por un proceso de rectificación de vapor

De manera similar, se puede buscar mejorar la eficiencia del ciclo mediante configuraciones conocidas como de múltiple efecto. El término múltiple efecto, implica una configuración tal que el calor disipado de la etapa de alta temperatura se use como calor suministrado en una etapa de más baja temperatura para la generación de un efecto adicional de enfriamiento en la etapa de temperatura más baja.

Un caso particular de los ciclos de absorción de múltiple efecto es el ciclo GAX, el cual se refiere a la inserción de un intercambiador de calor (X), entre el generador (G) y el absorbedor (A); se usa para simplificar el ciclo de absorción de doble efecto en dos etapas, pero produciendo todavía la misma eficiencia.

En el absorbedor, la solución débil del generador y el vapor del refrigerante contenido en el evaporador entra en la sección alta del absorbedor.

El calor que es producido durante el proceso de absorción se puede disipar con la finalidad de mantener la capacidad de absorber el vapor del refrigerante y entregarla a la corriente de solución concentrada que entra al generador, reduciendo los requerimientos de calor.

El par ideal, absorbente-refrigerante no existe, todas las combinaciones presentes poseen ventajas y desventajas las cuales van a depender del recurso con que se cuente, la tecnología usada y la aplicación; la cual a su vez, está relacionada con los niveles de temperatura deseados.

La evaluación del potencial de la mayoría de los fluidos de trabajo para un ciclo de absorción es un problema debido a la falta de datos publicados de las propiedades termodinámicas, las cuales pueden provenir de diversas fuentes y métodos, ya sean de índole teórica, experimentales o mediante un dispositivo tipo experimental que permita obtener resultados específicos; tales como el comportamiento termodinámico en diferentes condiciones de operación y que permite establecer criterios de diseño adecuados en sistemas de refrigeración por absorción.

En la próxima parte estudiaremos los diferentes tipos de ciclos de refrigeración por absorción y las sustancias de trabajo para los mismos, en donde se tienen dos componentes: el refrigerante y el absorbente.

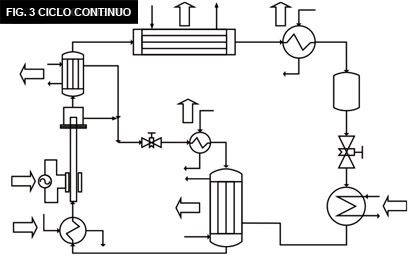

Ciclos continuos

La mayor parte de los equipos de producción de frío, basados en el principio del ciclo de refrigeración por absorción, operan en ciclos continuos; es decir, el refrigerante circula de forma constante a través de cada uno de los equipos, sufriendo cambios de fase entre líquido y vapor, mezclándole o separándose de la solución absorbente-refrigerante; para finalmente regresar al estado inicial. Estos ciclos deben poseer un dispositivo de bombeo que garantice la circulación del fluido de trabajo por todo el sistema, lo que implica en la mayoría de los casos, un consumo de energía eléctrica para accionar la bomba.

Una alternativa al uso de la bomba mecánica para recirculación son los sistemas de refrigeración por absorción con auto recirculación de LiBr/agua o de difusión (H2/agua/NH3), en donde la energía primaria del sistema de refrigeración a absorción es exclusivamente en forma de calor. En estos sistemas el fluido de trabajo circula de manera natural por medio del efecto de termosifón, conocido con el nombre de bomba de burbujas. Usando agua como refrigerante la presión diferencial entre el condensador y el absorbedor es muy baja y se puede mantener usando el principio de la cabeza hidrostática. La solución del absorbedor puede circular al generador por una bomba de burbujas. Con el efecto de bomba de burbujas la solución es calentada y bombeada al mismo tiempo y la solución débil regresa por gravedad al absorbedor. Un esquema del dispositivo experimental propuesto para evaluar los sistemas de refrigeración por absorción en ciclos continuos se presenta en la figura 3.

La operación continúa a pesar de ser más compleja, ya que requiere la adición de otros elementos (bomba, rectificador y absorbedor), es un tanto más eficiente que los sistemas intermitentes, por que se pueden mantener niveles de concentración estables en el proceso de desorción y por lo tanto flujos de calor constantes, obteniendo de esta forma un rendimiento más elevado y uniforme.

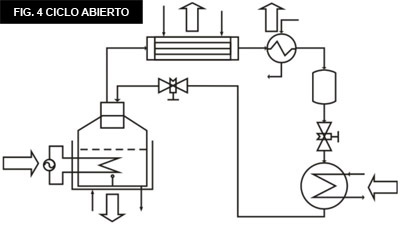

Ciclos intermitentes

Los ciclos intermitentes están principalmente relacionados con sistemas sólido-gas; esto es debido a la dificultad mecánica asociada al transporte del sólido de un equipo a otro. Sin embargo, también se presenta en sistemas de absorción líquido-gas en donde no se desea la utilización de una bomba mecánica. En ciclos intermitentes el absorbedor y el generador son el mismo, e intercambian sus funciones de forma periódica.

En el ciclo intermitente el período de generación-condensación del refrigerante y el período de evaporación-absorción se efectúan en tiempos diferentes. En un primer tiempo la solución concentrada contenida en el generador, se calienta provocando la separación de los vapores del refrigerante, liberando el refrigerante a alta presión sin necesidad de bombas o compresores, posteriormente el refrigerante puro continua hacia el condensador en donde se licua y se almacena en un recipiente de condensados. En otro tiempo, se deja enfriar la solución diluida que quedó en el generador hasta que alcance la presión y la temperatura necesarias para que el refrigerante sea absorbido por la solución diluida. Una vez logrado lo anterior se hace pasar el refrigerante líquido a través de una válvula de expansión hacia el evaporador, en donde se procede a su vaporización a baja presión, produciendo una baja temperatura. El refrigerante en forma de vapor regresa al generador que ahora tiene la función de absorbedor y es re-absorbido, para iniciar un nuevo ciclo. En la figura 4 se presenta un esquema propuesto de la configuración del sistema de refrigeración por absorción en un ciclo intermitente.

En el generador, también llamado reactor, existe una relación de equilibrio de fases que gobierna los fenómenos de reacción químico-física, transferencia de calor, presión y temperatura de operación. Gracias a esta característica, estos sistemas son mucho más simples y pueden operar sin necesidad de bombas para la circulación del fluido de trabajo, por lo tanto están libres de los requerimientos de energía eléctrica. Sin embargo, la eficiencia en los ciclos intermitentes puede ser menor a la de los ciclos continuos, debido a los requerimientos energéticos necesarios para calentar y enfriar en generador-absorbedor en cada uno de los tiempos de proceso.

La configuración del dispositivo experimental propuesta en la figura 3 puede ser usada para evaluar sistemas de adsorción sólido-gas, muy semejantes en concepto a los sistemas de absorción, salvo por la diferencia básica de que la operación entre el sólido y el gas es una adsorción (enlace físico). El efecto térmico se debe a la H de adsorción. Al igual que en todos los sistemas por absorción, existe una relación de equilibrio de fases que gobierna los fenómenos de adsorción, transferencia de calor, presión y temperatura de operación. La unidad básica del proceso consiste en un recipiente en el cual se lleva a cabo la adsorción sólido/gas, los cuales se llaman “adsorbente” para el sólido y “adsorbato” para el refrigerante.

Sustancias de Trabajo en Sistemas de Refrigeración por Absorción

En la refrigeración por absorción se tienen dos componentes: el refrigerante y el absorbente, los cuales a las presiones y temperaturas utilizadas en el ciclo de refrigeración, coexisten tanto en la fase vapor como líquida como vapor y sólida. Existe una gran posibilidad de combinaciones posibles entre el refrigerante y el absorbente que se pueden usar en la industria del frío.

La evaporación del refrigerante a partir de una solución líquida se puede remplazar por evaporación a partir de una fase sólida. Ante tal diversidad de posibilidades existe la dificultad de hacer una selección apropiada. Por lo general se consideran las cualidades fisiológicas, toxicidad, detección en caso de fugas, influencia sobre los productos a enfriar y naturalmente el precio. Sin embargo, la estabilidad química de estos dos componentes puede ser un factor importante.

El par comúnmente usado, y sobre lo que se ha estudiado ampliamente y mayor información se posee, es el amoniaco-agua y el bromuro de litio-agua. Sin embargo, otros pares son considerados porque en ciertos casos se requieren condiciones de operación, de construcción y técnicas, entre otras; que no es posible obtener con los sistemas convencionales. En la tabla 1, se presentan los principales pares refrigerantes usados en diferentes tecnologías de absorción, donde se incluyen además las temperaturas típicas de generación y evaporación, lo que permite tener una idea aproximada de la fuente de energía adecuada y su aplicación.

| Tabla 1. Sustancias de trabajo comunes en sistemas de absorción y adsorción | ||||

| Refrigerante | Absorbente | Temperatura (0C) | ||

| Absorción gas-líquido | Evaporación | Generación | ||

| Amoniaco | AguaNaSCNLiNO3 | NaNO3KBr | <0 | 120 – 200 |

| Agua | LiBr, LiCl | >0 | 80 – 200 | |

| Monometilamina | Agua | >0 | 60 – 150 | |

| Absorción gas-sólido | Evaporación | Generación | ||

| Amoniaco | MnCl2SrBr2 CdCl2

CaCl2 SrCl2 ZnCl2 CuCl2 SnCl2 |

PbCl2LiCl2BaCl2

FeCl2 CoCl2 NiCl2 MgCl2 |

<0 | 120 – 150 |

| Monometilamina | Lic., CaCL2 | >0 | 60 – 150 | |

| Adsorción gas-sólido | Evaporación | Generación | ||

| Amoniaco | Zeolita | <0 | 120 – 200 | |

| Agua | Zeolita, Alumina, Sílica gel | >0 | 70 – 150 | |

| Metanol | Zeolita, Carbón activado | >0 | 70 – 150 | |

| Hidrógeno | MHHP | >0 | 60 – 200 | |

–

El rendimiento de un sistema de refrigeración por absorción está estrechamente relacionado con las propiedades termodinámicas del fluido de trabajo. Para el caso de los sistemas de absorción líquido-gas, un requerimiento fundamental de la combinación del absorbente-refrigerante es que en la fase líquida, estos deben poseer un margen de solubilidad en el rango de operación del ciclo. La mezcla debe ser químicamente estable, no tóxica y no explosiva. A continuación se listan las características adicionales más deseables:

• La diferencia entre el punto de ebullición del refrigerante puro y el de la mezcla a la misma presión, debe ser lo más grande posible.

• El refrigerante debe poseer un alto calor de vaporización y alta relación de concentración en el absorbente, con el fin de mantener una baja rata de circulación entre el generador y el absorbedor por unidad de capacidad de enfriamiento.

• El absorbente debe ser menos volátil que el refrigerante, para facilitar su separación en el generador. Si esto no es posible, se requerirá la integración de un rectificador para llevar a cabo esta separación en forma de vapor.

• Las propiedades de transporte relacionadas con la transferencia de masa y calor, tales como viscosidad, conductividad térmica y coeficiente de difusión deben ser favorables.

• Tanto el refrigerante como el absorbente no deben ser corrosivos, ambientalmente amigables y de bajo costo.

Muchos fluidos de trabajo han sido sugeridos en la literatura especializada, se estima en más de 40 compuestos de refrigerantes y alrededor de 200 compuestos de absorbentes disponibles (Macriss, 1986). Al revisar las características que debe reunir la mezcla ideal, se observa que es difícil encontrar un par que reúna las propiedades deseables, y por ello, resulta práctico optimizar la selección en función de las condiciones de operación (calefacción, refrigeración, acondicionamiento de aire, etc.), así como de la ubicación del equipo (industrial, residencial, etc.).

————————————————————————————————————————–

1 comentario

estoy estudiando refrigeracion y se me hace muy importante esto…..gracias