Tanto en la industria como en el caso de usuarios de tecnologías que integran maquinaria y otros equipos el desempeño de estos toma un papel primordial para lograr la producción de artículos o hacer posible el servicio. Por este motivo, el mantenimiento se presenta como una excelente oportunidad de mejorar la vida útil de maquinaria y equipo, optimizando además costos y tiempo.

Reparar equipos averiados en cualquier ambiente siempre resulta indeseable, no sólo porque requiere de una inversión que normalmente no está programada para ello, si no que frecuentemente significa que en el caso industrial hayan pérdidas por paro de producción, y en el caso de instalaciones tiene efectos que pueden ir desde incomodidad, hasta la generación de ambientes poco propicios para el trabajo, o que pueden ser peligrosos.

Sin embargo, este tipo de inconvenientes puede ser evitado al desarrollar programas de mantenimiento que además de erradicar sorpresas desagradables ayuden a la optimización de la instalación en diferentes niveles y con ello se promueve la mejora de la empresa o instalación en términos generales.

Para implementar un programa de mantenimiento se requiere conocer bien la instalación, pero además es importante tener claro que para hacerlo exitosamente debe realizarse una inversión, capacitar al personal, tener la herramienta indispensable y sin duda planificar ciclos de mantenimiento.

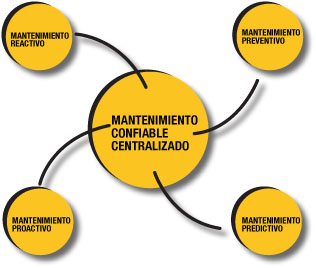

De acuerdo a la naturaleza de los equipos (incluyendo antigüedad, origen del equipo, inversión realizada, aplicación final, restricciones y tolerancias) algunas veces se opta por uno o varios tipos de mantenimiento.

Su finalidad es prever y anticiparse a los fallos en maquinaria y equipos. Para realizarlo, el operador considera toda la información recopilada en torno al sistema en cuestión. En ella se incluyen datos de consumo energético, temperatura, vibración, materiales de fabricación, tipos de soldadura, partes adicionales, piezas internas, conexiones, y cualquier otra información relacionada.

Así mismo, al tener conocimiento de las condiciones de trabajo es posible ver si hay mayores posibilidades de que una u otra parte sufra mayor desgaste como resultado de determinada condición de operación (p.e. si un equipo es utilizado a mayor temperatura de la media, podría presentar mayor desgaste en lubricantes o empaques de sellado). A partir de esta información se diseña un programa de frecuencias calendario para realizar cambios de sub-ensambles, partes, reparaciones, ajustes, cambios de aceite y lubricantes, u otros elementos que se consideran importantes realizar para evitar fallos.

A partir del análisis de principales desgastes y requerimientos durante la operación del equipo es posible programar el paro y tomar exclusivamente el tiempo necesario para dar mantenimiento. Otra ventaja de realizar esta programación es que en dicho momento es posible hacer la evaluación de otras piezas integradas en el mismo proceso para hacer reparaciones en momento o programar algún otro arreglo necesario. Este tipo de mantenimiento hace posible desarrollar capacidades en el área correspondiente para generar programas de mantenimiento predictivo.

Mantenimiento Predictivo

Al tener pleno conocimiento del equipo y las principales zonas de complicación en su vida útil, es posible generar programas donde no sea necesario esperar al fallo de una parte en especial, sino que los cambios de refacciones se hagan con oportunidad. Este tipo de mantenimiento también es simplificado cuando el área de mantenimiento de una empresa ha trabajo de cerca con el diseño de un equipo o sistema, donde frecuentemente se realizan simulaciones del funcionamiento incluyendo sensores, monitores de flujo, pruebas mecánicas y de equipos para análisis no invasivos o destructivos que miden parámetros como temperatura, vibración y esfuerzo mecánico, entre otros. Este caso es especialmente útil pues ayuda a conocer las condiciones del equipo o partes en su entorno real.

Idealmente este es el tipo de mantenimiento al que todas las empresas e instalaciones deberían aspirar, puesto que permite administrar mejor los recursos humanos, económicos y de equipo, mismos que se traducen en reducción de inventarios, mayor disponibilidad del personal para otras actividades, mejor funcionamiento de líneas de producción o instalaciones y cambio oportuno de equipos, entre otras. Además al realizar un programa de mantenimiento predictivo se facilita exponencialmente el de tipo preventivo y prácticamente se elimina el correctivo, salvo en casos aislados donde se presentan fallos inesperados.

|

Mantenimiento Correctivo

Es un tipo de acción que normalmente no está planificada y se realiza para reparar un equipo o pieza con fallo inminente o que ya ha causado algún paro productivo u otra dificultad en instalaciones. También es el caso de equipos que sencillamente dejan de funcionar.

Aunque en caso de ser necesario, es la única opción, este tipo de mantenimiento tiene otras debilidades como es que impide el diagnostico fiable de las causas que provocan la falla por lo que no se puede saber si el daño es derivado de maltrato, abandono, mal manejo, desgaste natural, falta de cuidado o es problema de la pieza.

Si bien el mantenimiento correctivo en gran parte de las ocasiones es respuesta de una avería que obliga a detener el equipo dañado, también existe su modalidad planificada, es decir, mantenimiento correctivo planificado, que se refiere a la posibilidad de programar reparaciones cuando hay disponibilidad de personal, refacciones, conocimiento técnico y oportunidad para efectuarlas.

Mantenimiento Autónomo

Es parte fundamental del mantenimiento productivo total – TPM (Total Productive Maintenance), junto con acciones preventivas de mejora continua, y capacitación relacionada a los equipos.

Se enfoca básicamente en la prevención del deterioro en maquinaria y sus componentes, llevándose a cabo por los operadores y preparadores del equipo durante la limpieza (puede tomarse como proceso de inspección siempre y cuando se haga con el cuidado propio), manejo y funcionamiento del equipo donde se evalúa que no aparezcan condiciones diferentes a las originales en puntos claves para localizar grietas, fugas, contaminación y problemas de lubricación, entre otros. De esta manera, todo el personal relacionado con los sistemas contribuye a la mejora de mantenimiento, sin embargo para que esto sea posible, deben ser previamente capacitados e informados del programa. Dicha capacitación permitirá desarrollar habilidades que ayuden a identificar cualquier anormalidad, evitando la generación de otras averías importantes o repetitivas, lo cual es frecuente en equipos que no reciben tratamiento oportuno. Además, permite que el operador o persona a cargo tenga la capacidad de corregir inconvenientes menores sin necesidad de acudir al área de mantenimiento. Así el mantenimiento autónomo forma parte del concepto de mantenimiento productivo total.

Mantenimiento Productivo

Este método surgió derivado del mantenimiento preventivo y su objetivo es maximizar la eficacia de los equipos de modo que éstos estén disponibles efectivamente en todo momento del proceso, obteniendo ventajas como la entera funcionalidad del equipo en una fracción de tiempo mejorada. Además este protocolo de mantenimiento promueve la eficiencia total, tal que en resultados (o en el caso de producción) se traduce en: erradicación de fallos en los equipos, cero defectos en la producción, eliminación de accidentes laborales, mejora de ciclos productivos y reducción de costos.

Para llevarlo a cabo se requiere tener una buena comunicación y coordinación entre los diferentes niveles de la empresa o instalación puesto que es medular tener el involucramiento de todas las personas que diseñan, usan o mantienen los equipos a través del proceso de implementación que puede resultar lento y costoso, donde es necesario modificar hábitos productivos.

Haciendo un plan de Mantenimiento

Si bien existen diferentes tipos de mantenimiento ya sea para la industria o instalaciones, también es cierto que el más popular es el de tipo preventivo pues es más fácilmente alcanzado y sus beneficios se hacen notorios poco tiempo después de su implementación.

Sea cual sea el tipo de mantenimiento que busque poner en marcha de acuerdo a sus necesidades, siempre debe considerarse un plan, de modo que todas las acciones realizadas se encaminen correctamente y se logre el resultado esperado.

En primer lugar debe definirse el alcance del plan, para enfocarse al cuidado de ciertos equipos o la totalidad del sistema o planta. Es en esta etapa donde la generación de un presupuesto para el desarrollo del programa tiene que establecerse, y en este caso resulta conveniente hacerlo desglosado de modo que quede especificado el destino de recursos.

Paralelamente, es indispensable definir metas concretas buscadas a través del programa de mantenimiento preventivo, por ejemplo: ¿qué es lo que se quiere obtener del programa? Tomando esto en cuenta, usualmente lo ideal es iniciar sobre una base limitada y expandirse después de obtener algunos resultados positivos. Por ejemplo, tomando directrices como: incrementar la disponibilidad de equipos en 50%, reducir fallos en 70%, o incrementar el radio del mantenimiento programado respecto al mantenimiento reactivo en proporción 2 a 1. De acuerdo a las áreas donde se aplicarán acciones de mantenimiento, éstas pueden variar de ser cambios de lubricante o revisiones periódicas, por mencionar algunas, hasta ser sustituciones de grandes partes u otros movimientos complejos. Por esta razón, resulta útil llevar un registro de las acciones y estado de equipos y demás sistemas antes de la implementación del plan de mantenimiento, ya que durante tal proceso es difícil medir resultados. Sin embargo, una vez integrados completamente los procesos de mantenimiento es posible efectuar una comparación detallada, destacando los beneficios obtenidos.

Iniciar un programa de mantenimiento

Para realizar las correctas acciones destinadas a la implementación de mantenimiento dentro de una planta industrial o como parte de una instalación es necesario crear un planes de trabajo, o en este caso, un plan de mantenimiento.

Sin embargo desde el momento de la realización de dicho plan debe pensarse en que esto implica la necesidad de utilizar diferentes recursos (humanos, administrativos, de equipo, etc.) que no deben perderse de vista, entre ellos:

Esfuerzo extra: Las personas dedicadas a las tareas de mantenimiento deberán integrar diferentes datos relacionados con el equipo, su manejo, características, historiales, partes, refacciones y manuales, entre otras; actividad que implica destinar tiempo. En esta parte del proceso también se tienen que ordenar los datos y hacer manuales de mantenimiento, incluyendo procedimientos del mantenimiento preventivo, determinando valores de frecuencia y uso.

Familiaridad: El personal encargado de los programas de mantenimiento debe conocer bien los equipos en cuestión y tener conocimiento de los objetivos dispuestos de modo que las acciones realizadas tengan el efecto deseado, evitando eventualidades. En este sentido, dado que muchas prácticas dirigidas al mantenimiento están relacionadas con sensores y otros sistemas, el personal debe conocer dichos dispositivos.

Recursos: Aunque el mantenimiento programado ayuda a reducir la necesidad de manejar inventarios amplios pues se programan revisiones y actividades en este sentido debe asegurarse el suministro de refacciones críticas, y así continuar adecuadamente el plan establecido. Así mismo, el manejo de repuestos está relacionado con el buen conocimiento de proveedores, tiempos de entrega, plazos de tránsito y costos, entre otros. De esta manera habrá oportunidad de determinar las cantidades correctas de artículos de almacén normalmente usados durante el mantenimiento preventivo.

De ser necesario, en este momento es también adecuado determinar si es viable utilizar servicios externos para verificación de partes o procesos (p.e. válvulas y programación), tales que en su momento también deben agendarse.

Puesto que la reducción del inventario es una de las metas más importantes al integrar programas de mantenimiento al hacer uso de una base de datos electrónica podrá comprometer y adquirir los suministros con anticipación en los próximos 3 a 6 meses, o en consignación. Con estas acciones la inversión en inventario será baja y en tiempo justo a la necesidad.

Capacitación: El hecho de que el personal a todos niveles conozca el programa de mantenimiento a implementarse, promueve que se genere un ambiente propicio para lograrlo. Sin embargo, en el caso de personal directamente relacionado con el mantenimiento, como es el caso del área de mantenimiento y de compras, la capacitación es vital para obtener óptimos resultados.

En el caso del técnico encargado responsable del equipo, éste debe conocer perfectamente su funcionamiento y el de sus piezas. Sin embargo, el área de compras también debe tener el conocimiento adecuado para adquirir los insumos que ofrezcan mejores resultados. Si este punto falla es posible que se afecte la efectividad y promuevan desviaciones de desempeño de equipos.

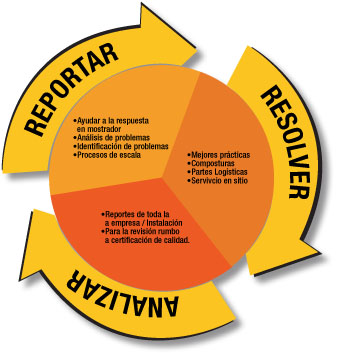

Manos a la obra: Implementación del plan

Una vez reunida toda la información necesaria para realizar un programa de mantenimiento, su puesta en marcha es el paso decisivo en el proceso. Para empezar puede establecerse una fecha de inicio de modo que todo el personal involucrado esté enterado de que la utilización de procedimientos de mantenimiento (previamente establecidos) comienza. En este momento, luego de revisar la prioridad de necesidades inicia la operación, de la que se generarán varios reportes, que serán útiles para continuar el flujo de información y de esta manera potenciar nuevas acciones preventivas.

Así, se generan listados de órdenes de trabajo de mantenimiento preventivo; en un sistema computarizado / automáticamente con sólo dar una instrucción, donde ajustes menores pueden realizarse sin mayor dificultad; esto con la idea de despachar ágilmente las órdenes de trabajo.

Resultados y nuevas metas

Muchos programas de mantenimiento preventivo bien planeados fallarán debido a que este paso es dejado fuera del plan. Si usa un sistema computarizado, no hay alguna razón para pasar por alto esta función. Una base de datos electrónica proporciona muchos reportes que pueden ser usados para medir el funcionamiento, con Algunos puntos de referencia para obtener parámetros de medición como:

¿CUÁL FUE EL NÚMERO de nuevas órdenes de trabajo en el periodo, calificadas como urgentes o para reparaciones de emergencia?

¿CUÁL ES EL GASTO mensual dedicado a mano de obra y materiales por concepto de reparaciones en mantenimiento?

¿CUÁNTOS EQUIPOS tienen problemas crónicos? ¿Qué equipos son? ¿En qué se utilizan estos equipos? ¿Qué importancia tienen en la produccón o sistema?

¿CUÁL ES EL BALANCE entre sus acciones de mantenimiento preventivo frente a la totalidad de acciones de mantenimiento en general?

¿CUÁL ES EL VALOR de su inventario, cuál ha sido el promedio en los últimos seis meses, y qué tanto ha variado a partir de la implementación del plan de mantenimiento?

¿CUÁL ES LA DISPONIBILIDAD de los equipos a partir de la puesta en marcha del plan de mantenimiento?

Los parámetros para evaluar la eficiencia de la rutina de mantenimiento pueden ser muy variados y siempre de acuerdo a las metas fijadas previamente, así como de la complejidad de su sistema o instalación. No obstante, la respuesta a todas estas preguntas deberá estar incluida en los reportes normales, es decir, que la evaluación no debe significar acciones extras.

|

A continuación se debe revisar que los resultados obtenidos tengan relación con el plan inicialmente diseñado, donde se incluyeron metas a alcanzar energéticamente, en ahorro de tiempo y recursos, entre otras. Por ejemplo: si un equipo en particular aparece frecuentemente con necesidades de mantenimiento en los reportes, lo indicado es revalorar el plan de trabajo para plantear nuevas operaciones que ayuden a cumplir los planes iníciales.

En otro caso, si el programa parece no dar resultados alcanzando las metas propuestas, entonces serán las metas las que deban ajustarse, llevando a cabo una revisión detallada y realizando los ajustes pertinentes.

Conclusiones

Optimizar es una solución que todos los empresarios y dueños de instalaciones desean hacer por todos los beneficios que se pueden obtener, y aunque en muchos casos lograr esta meta supone la integración de recursos extras. A través de los planes de mantenimiento, puede lograrse una eficiente optimización al únicamente planear adecuadamente las acciones a seguirse, obteniendo:

Reducción De Fallas Y Tiempos Muertos. En la medida en que se logre dar mantenimiento a la totalidad del proceso o sistema se evitan las reparaciones urgentes o reactivas (o una vez que el equipo queda inutilizado), y esto significa tener mayor disponibilidad de equipos e instalaciones.

Además al darle mantenimiento a piezas y subsistemas se evita la descompostura generalizada de equipos, lo que ayuda a prolongar su vida útil.

Mejor utilización de recursos. Ya que un programa de mantenimiento bien estructurado ayuda a planear gastos en inventario (y reducir uso de almacén) y programar la frecuencia y priorización de revisiones, tiene mayor capital para destinar a nuevas inversiones o mejoras. Esto se extiende a recursos humanos que también pueden destinarse de acuerdo a necesidades para revisiones o seguimiento de capacitación. Por otra parte, equipos bien calibrados y en buen estado consumen menor cantidad de energía para su funcionamiento que otros, es decir, que hay ahorros significativos, que varían de acuerdo a la maquinaria, nivel de mantenimiento y tipo de tecnología.

Calidad. Dado que llevar a cabo un buen plan de mantenimiento implica realizar mejorías en prácticas y control de operaciones, ayuda a mejorar la calidad de toda la organización o instalación, y frecuentemente es el primer paso en la búsqueda de certificaciones que aseguran la calidad a través de diferentes procesos (productivos, administrativos, etc.).

——————————————————————————————————————-

1 comentario

Es un buen artículo bien formulado y claro, muy necesario para ser ejecutado en una empresa