Hay otras ventajas que ofrece la inyección de vapor, además de una ganancia en eficiencia neta: el aumento de capacidad es mayor a temperaturas de evaporación más bajas y a más altas temperaturas de condensación; como el esquema de inyección de vapor puede detenerse, cerrando la solenoide que habilita el paso del líquido que se expande a uno de los lados del intercambiador, también permite el potencial de proveer modulación, es decir, aumentar o disminuir la capacidad en función de la demanda.

La inyección de vapor también proporciona la habilidad de extender el rango de operación, enfriando el compresor con el refrigerante inyectado.

Otro método para extender el rango de operación a más bajas temperaturas de evaporación es usar un esquema de inyección de líquido. Este esquema generalmente consiste de cuatro elementos: el compresor, condensador, evaporador y un tubo capilar con un solenoide, para cortar la inyección cuando el compresor se detiene (en vez del tubo capilar también se puede usar una válvula. En estos casos, una pequeña conexión va de la línea líquida del condensador a un tubo capilar o a una válvula controlada por la temperatura).

La válvula o el tubo capilar están unidos directamente al puerto de inyección del compresor. Una pequeña cantidad de refrigerante se toma desde la línea de líquido y hará las veces de masa de inyección. Como en el proceso de inyección de vapor, esta masa de inyección está directamente relacionada con la diferencia de presión entre el condensador y la presión del bolsillo de intermedio del scroll, y con el diámetro del capilar de inyección y de la tubería de los pasajes internos del scroll por donde se inyecta esta masa. Aquí también se observa un ligero aumento en la potencia consumida por el compresor, debido al aumento de trabajo al comprimir el refrigerante inyectado adicionalmente.

Sin embargo, el efecto neto es el enfriamiento del gas de la descarga suficientemente, de manera de permitir la operación a las más elevadas relaciones de compresión hallados comúnmente a las condiciones de bajas temperaturas de evaporación y de elevadas temperaturas de condensación.

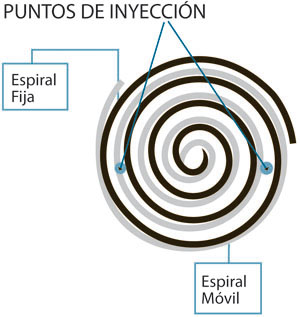

Tanto la inyección de líquido como la inyección de vapor emplean puertos de inyección intermedia dentro del scroll.

| PUERTOS INTERNOS DE INYECCIÓN |  |

| Operación segura a bajas temperaturas de evaporaciónInyección en medio del proceso de compresiónNo genera pérdida de capacidadIncrementa la capacidad y mejora la eficiencia |

–

| La entalpía del líquido refrigerante subenfriado HSC,en Kj/kg, puede calcularse por la ecuación siguiente:hsc = hcon – Cpr (Tcon – Tsc) (1)DONDE: | |

| hcon= | Entalpía del refrigerante líquido saturado a la temperatura de condensación (KJ/Kg). |

| Cpr= | Calor específico del refrigerante líquido a presión constante (KJ/Kg º C). |

| Tcon= | Temperatura de saturación del refrigerante líquido a la presión de condensación (° C). |

| Tsc= | Temperatura del refrigerante líquido subenfriado (º C). |

Modulación

Hay varios métodos para lograr la modulación en un compresor. Un método ya discutido es la inyección de vapor. Existen otras tres formas: velocidad variable, modulación mecánica y succión variable. La modulación de velocidad variable requiere del uso de un motor trifásico de inducción de velocidad variable y también requiere de un regulador que se una al sistema de tal forma, que pueda ajustar la velocidad del motor con precisión para alcanzar los requerimientos de capacidad (demanda del sistema), puesto que la capacidad es directamente proporcional a la velocidad del motor. También se necesitan otras modificaciones en el compresor scroll: aumentar o reforzar la conformidad radial para permitir que la estructura del scroll se ajuste a las diferentes velocidades del motor manteniendo el sellado requerido; otra es una bomba de aceite para mantener la lubricación apropiada de los bujes o rodamientos y las superficies en contacto, y finalmente en conjunto con la anterior, un sistema de lubricación mejorado para acrecentar el flujo y el retorno interno de aceite.

La modulación mecánica se lograr separando el scroll fijo y el orbitante en dirección axial. Esto genera un patrón de fuga que disminuye la capacidad del compresor, la disminución de capacidad es proporcional a la duración de la separación, la cual se logra físicamente con el uso de un pistón de elevación dentro de una tapa sobre el puerto de descarga (alta presión). La tapa tiene un volumen adicional que actúa como la cámara de un pistón, por lo que queda una pequeña distancia entre el pistón y el tope de su cámara.

Bajo circunstancias normales, la presión por encima y por debajo del pistón se iguala usando un pequeño pasadizo en el propio pistón. Sin embargo, cuando se requiere modulación de capacidad, hay una gran liberación de presión fuera del tubo que se localiza sobre el área del pistón y se fuga a la línea de succión que se abre a través de una válvula solenoide. A medida que la presión sobre el pistón disminuye, el pistón es empujado hacia arriba a la cámara extendida, esta acción levanta el scroll fijo causando la separación y la consecuente fuga, y además reduciendo el flujo de masa y la capacidad.

El método de succión variable es similar al esquema de modulación mecánica, sin embargo, en este caso en lugar de crear una separación forzada entre las espirales para disminuir el flujo de masa y la capacidad, la masa de succión inicial se disminuye liberando o dando salida a un porcentaje del gas del bolsillo inicial de succión. Esta liberación es controlada por una válvula de solenoide y un pasadizo que va hacia el bolsillo de succión. El efecto global de la eliminación de un porcentaje del gas del bolsillo inicial de succión es una reducción en la capacidad.

——————————————————————————————————————-