El acondicionamiento de aire en minas es necesario para realizar las actividades y procesos productivos propios del lugar. Para ello se requieren condiciones específicas.

Ing. Ariel Humberto Orellana Wiarco.

Cuando el sistema de ventilación subterránea de una mina, con todas las medidas tomadas para controlar y reducir la temperatura y la humedad, es incapaz de proporcionar las condiciones ambientales requeridas por las normas gubernamentales aplicables y por las normas o estándares adoptados por la propia mina en particular (siempre y cuando estos sean superiores a los requerimientos legales), entonces es necesario acondicionar el aire, por lo general para dotarlo de una mayor capacidad de enfriamiento, por medio de un sistema de enfriamiento de aire.

En algunas minas en otros países con climas muy fríos en el invierno llegan a requerir calentar el aire. Este no es el caso en México por lo que no se aborda ese tema, aun cuando es también parte del acondicionamiento de aire.

|

|

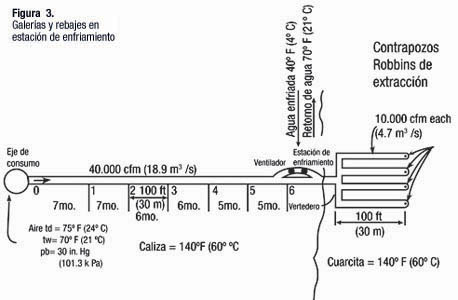

| Figura 1. Aumento en la temperatura de bulbo húmedo debido a la autocompresión del aire, en función de la temperatura de bulbo húmedo en superficie y de la elevación o presión barométrica a parte de un metro. |

Fuentes de calor en minas subterráneas

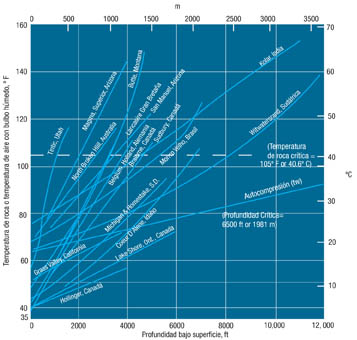

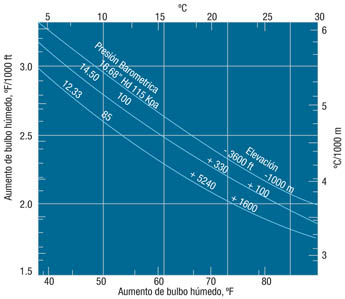

El resultado predecible de una mina al profundizar es que aumente su temperatura y que también aumente su humedad (Figura 1), hasta cierto punto en el cual un incremento en los flujos de ventilación no sea suficiente para mantener condiciones ambientales adecuadas en la mina. Es el momento de recurrir a sistemas de enfriamiento, debiendo seleccionar el sistema que sea más conveniente le sirva para las condiciones particulares de la mina.

Para planificar un sistema de enfriamiento hay que determinar la cantidad de calor sensible y latente que se debe remover, dicho de otra manera hay que determinar la carga de enfriamiento. Por orden de importancia las fuentes de calor en una mina subterránea son: compresión adiabática o autocompresión del aire, calor de la roca (gradiente geotérmico), equipo electromecánico y alumbrado, agua subterránea, oxidación, voladuras, metabolismo humano, movimiento de roca y tuberías. Hay que tener en cuenta la temperatura y humedad del aire de ventilación por su efecto en el flujo de calor de la roca y del agua subterránea.

Compresión adiabática o autocompresión del aire

En los tiros y obras mineras sensiblemente verticales el peso de la columna de aire ocasiona una compresión en el fondo de la columna que viene acompañada por un aumento en la temperatura del aire, como sucede cuando se comprime aire utilizando un equipo de compresión.

Para determinar la cantidad de calor que produce la autocompresión del aire, se hace la suposición de que la compresión del aire se realiza adiabáticamente, es decir, se asume que el contenido de vapor de agua en el aire permanece constante, que no hay fricción en el flujo de aire y que tampoco hay transferencia de calor entre el aire y las paredes del tiro u obra minera.

En realidad, por lo general hay cambios en el contenido de vapor de agua, hay transferencias de calor y hay fricción en el flujo de aire.

Se estima que, de manera general, el aumento en la temperatura de bulbo seco debido a la autocompresión es de 1 °C por cada 100 metros de profundidad del tiro.

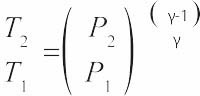

El aumento teórico en la temperatura de bulbo seco del aire en un tiro por el que baja aire se puede calcular por la ecuación:

El aumento teórico en la temperatura de bulbo seco del aire en un tiro por el que baja aire se puede calcular por la ecuación:

Donde T es la temperatura absoluta de bulbo seco, P es la presión atmosférica, es la razón entre los calores específicos del aire a volumen y presión constantes y los subíndices 1 y 2 denotan las condiciones iniciales y finales respectivamente.

Los valores de γ son de 1.402 para aire seco y de 1.362 mínimo para aire saturado; el exponente (γ-1)/γ por lo tanto toma los valores de 0.287 para aire seco y de aproximadamente 0.266 para aire saturado. En el uso de esta fórmula se está suponiendo que el comportamiento es adiabático. Esto es, cuando el contenido de vapor del aire permanece constante, no hay fricción en el flujo y no hay transferencia de calor entre el aire y cualquier otro cuerpo.

En una mina real, por supuesto, esto no sucede nunca. De una manera práctica, sin considerar el cálculo teórico, el aumento en la temperatura de bulbo seco se estima en 5.3 °F para una disminución en elevación de 1,000 pies (9.66 °C/1,000 m).

El aumento en la temperatura de bulbo húmedo es más variable y no fácilmente susceptible de calcular.

Para fines de estimación, el aumento en la temperatura de bulbo húmedo se puede aproximar como 0.45 veces aquella del aumento en la temperatura de bulbo seco, o 2.4 °F para una disminución en elevación de 1,000 pies (4.37 °C/1,000 m).

Calor de la masa rocosa

Los cambios de temperatura en superficie afectan la temperatura de la roca hasta una profundidad de unos 15 m. A partir de esa profundidad la temperatura aumenta uniformemente a medida que aumenta la profundidad. Este aumento es conocido como gradiente geotérmico y es diferente para cada distrito minero.

De la misma manera como el aire al autocomprimirse alcanza una profundidad crítica, la masa rocosa generalmente por ser la mayor fuente de calor al alcanzar una cierta profundidad calienta el ambiente a unos 41 °C, la cual es denominada como la temperatura crítica a partir de la cual hay que recurrir a sistemas de enfriamiento.

|

| Figura 3. Gradientes geotérmicos promedio de varios distritos mineros del mundo. |

Para calcular la transferencia de calor de la pared de la masa rocosa hacia la corriente de ventilación, se debe conocer primero la temperatura de la roca virgen y las propiedades térmicas de la roca, conductividad térmica y razón de difusión térmica. El flujo de calor de la roca hacia una vía de aire es extremadamente complejo y se aparta de la teoría de transferencia de calor de estado continuo. Aún suponiendo que la conductividad térmica de la roca es constante, el flujo de calor es considerablemente más alto durante el período inicial después de excavada una obra minera que varios años más tarde cuando se han desarrollado condiciones de estado continuo o estable. En áreas mineras jóvenes se debe calcular el influjo de calor usando técnicas de flujo de calor pasajero. Se puede hacer una gráfica de flujo de calor de la pared rocosa hacia el aire en el tiempo. El punto donde la curva se aplane es cuando el flujo de calor asume un estado estable.

En la transferencia de calor la humedad es muy importante, si la roca está muy mojada esta humedad aumenta la razón de transferencia de calor al reducir la resistencia a la transferencia de calor en la interfase y al bajar la temperatura de bulbo seco del aire. Existen varios métodos para calcular la razón del flujo de calor de las rocas: Goch-Patterson, Carrier, Starfield y Starfield-Dickson.

En el cálculo de la transferencia de calor de la masa rocosa a las obras mineras, con cualquiera de los métodos, Goch-Patterson, Carrier o Starfield, estos métodos no son confiables para todas las condiciones encontradas en las operaciones mineras subterráneas. No obstante, un ingeniero con experiencia en análisis de calor de mina, puede utilizar estas técnicas para predecir con una buena aproximación futuras condiciones ambientales y requerimientos de enfriamiento de mina.

Se necesita más investigación para desarrollar una técnica rápida para medir directamente in situ las razones de flujo de calor de la pared de la masa rocosa. Estos estudios se deben conducir en condiciones variables de conductividad térmica de roca, temperatura de roca virgen, temperaturas de bulbo seco y bulbo húmedo de aire de ventilación, velocidad de aire y revestimientos de la pared de la masa rocosa.

Agua subterránea y evaporación

El agua subterránea en contacto con la roca circundante puede tener una temperatura igual o cercana a la de la roca, pero si está en la cercanía o en contacto con fuentes geotérmicas, entonces su temperatura será mayor a la de la roca circundante (Por ejemplo, en la mina de Naica, Chihuahua la temperatura del agua es de alrededor de 52°C). Como quiera que sea el agua subterránea es una fuente muy importante de calor en las minas. En 1973, W. Enderlin reportó en un estudio de siete minas calientes en los Estados Unidos y Canadá (Figura 2) que el agua aportaba todas las fuentes de calor latente y 16% del calor total ganado por el aire.

Por otra parte pueden añadirse grandes cantidades de calor al aire al evaporarse el agua de barrenación, que se decanta en áreas minadas con relleno hidráulico y el agua que se usa para mojar la roca quebrada en las voladuras o lavar obras.

El método Starfield para calcular el flujo de calor de la pared de la masa rocosa toma en cuenta la carga de calor por evaporación. Aquí no se discute la determinación por separado de la carga de calor por evaporación, debido a su complejidad y a la cuestionable confiabilidad de los métodos existentes de estimación. Para fines de estimación, en virtud de que gran parte del aire en la mina está saturado o cerca de su saturación, y si el agua no está demasiado caliente no se incurre en mucho error si se considera un aumento en la temperatura de bulbo seco de 0.36°C cada 100 metros (0.2°F cada 100 pies) sobre la ganancia de calor en una obra minera seca. Si el agua está muy caliente, un aumento de 3.65°C cada 100 metros (2°F cada 100 pies) hasta llegar a un máximo de 43.4°C (110°F) en la temperatura de bulbo seco es lo suficientemente aproximado. En túneles muy mojados la temperatura de bulbo húmedo del agua estará todo el tiempo dentro de 2 °F (1.1°C) de la temperatura de bulbo seco.

En nuestro país existen diversas fuentes de calor en las minas subterráneas, tales como: autocompresión del aire, calor de la masa rocosa, agua subterránea y evaporación (las cuales se explicaron en la edición anterior), maquinaria y alumbrado, metabolismo humano, oxidación, coladuras, movimiento de roca y tuberías.

Maquinaria y alumbrado

Para calcular el calor sensible producido por el equipo electromecánico es elemental establecer la cantidad, ubicación, potencia total conectada a la mina y el factor de carga de los equipos. Se hace la suposición de que toda la carga de la maquinaria en la mina se convierte en calor. Si está bajo consideración un sólo lugar de trabajo, entonces nada más la maquinaría localizada ahí aporta calor. Hay que considerar por separado los ventiladores, dependiendo de su localización con respecto a la zona de enfriamiento de la mina. Si el equipo es diesel, entonces el cálculo de ganancia de calor debe considerar la combustión del combustible, comúnmente se supone que es el 90% del valor calorífico del combustible:

Si cualquiera de la maquinaria estacionaria en una mina (v.gr., un ventilador principal, bomba o compresor) se puede ubicar en superficie, o si cualquier equipo de una sección (v.gr., un ventilador) se puede localizar en una vía de salida de aire, entonces se reduce proporcionalmente la ganancia de calor sensible en los lugares de trabajo. Los ahorros pueden ser sustanciales: Whillier et al. (1969) estimó que el aumento en temperatura de bulbo seco al atravesar un ventilador axial es de 0.8 °F/1 pulg. de agua de presión nominal 0.4 °F/1 pulg. de agua al atravesar un ventilador centrífugo.

Toda la energía eléctrica del alumbrado se convierte en calor sensible, el cual aunque pequeño, se suma a la carga de enfriamiento del aire de mina. El calor generado por el sistema central de alumbrado y las lámparas mineras individuales también debe ser considerado.

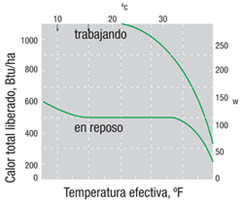

Metabolismo humano

Los procesos del metabolismo humano producen calor, y como la temperatura del cuerpo normalmente está arriba de la temperatura de la atmósfera, el calor desechado por el cuerpo fluye hacia el aire. El calor metabólico producido por un hombre trabajando varía de 800 a 2,400 Btu/h. Los trabajadores en condiciones normales aportan calor, sensible y latente (al evaporarse el sudor) al aire; el más importante en atmósferas calientes, húmedas es el calor latente. Si la cantidad de aire de ventilación es relativamente grande en proporción al número de personas que ventila, se puede ignorar esa fuente. Por supuesto, en condiciones apiñadas con vías de aire pequeñas o en minas con mucha mano de obra, la contribución de calor corporal metabólico puede ser significativa.

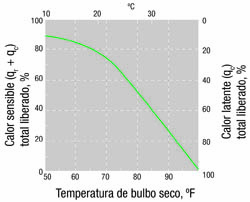

En la figura 4 se muestra la liberación de calor de un hombre reposando o trabajando contra la temperatura efectiva, en la figura 5 se muestra el porcentaje de calor sensible en el calor total liberado (la razón de qr + qc al total) y el porcentaje de calor latente (la razón de qe al total) a varias temperaturas de bulbo seco.

|

|

| Figura 4. Variación en la liberación de calor con la temperatura efectiva de una persona en reposo o trabajando. | Figura 5. Proporción de calor corporal liberado por radiación y convección, y por evaporación. (Por Carrier, 1950). |

Oxidación Actualmente no hay una manera efectiva de calcular la cantidad de calor producido en los procesos de oxidación. En algunas minas metálicas con mineral de sulfuros y en minas de carbón, esto puede ser significativo y en tales casos, la carga de enfriamiento de mina tiene que estimarse aumentándola en una cantidad apropiada.

Voladuras Los cálculos de la cantidad de calor transferida en las disparadas, donde es posible hacerlo, son difíciles y se deben determinar sobre la base de caso individual. Fenton (1972) demuestra métodos para hacer esos cálculos.

Movimiento de roca Al igual que con la oxidación, en este momento no se puede cuantificar con certeza el calor contribuido por el movimiento de roca; por lo general, no es de consideración. En las minas que socavan con métodos por hundimiento, se debe hacer una consideración adecuada.

Tuberías Básicamente se usa la ecuación de Fourier para superficies curvas para calcular el flujo de calor de una tubería de agua caliente hacia el aire de un lugar de trabajo o del aire hacia la tubería de agua, sólo si la temperatura del agua es menor que la del lugar de trabajo. Sin embargo, intervienen varios coeficientes de transferencia de superficie, por lo que es recomendable seguir un procedimiento tomado de una publicación especializada en transferencia de calor de tuberías (v.gr., Whillier, 1974). A menos que haya tuberías que transporten grandes cantidades de agua arriba de 32 °C (90 °F) o debajo de (16 °C) (60 °F), la cantidad de transferencia de calor no es de consideración.

Resumen de carga de enfriamiento

Para hacer un análisis real de calor de una mina subterránea, lo óptimo es hacer simulaciones en un modelo computarizado de la mina para tomar en cuenta factores como: la naturaleza dinámica de los flujos de aire de la mina, los cambios diurnos y estacionales en la temperatura del aire entrante, el envejecimiento de las vías de aire, entre muchos más.

A diferencia del enfriamiento de un edificio, en donde el aire circula por las mismas áreas una y otra vez (con la adición de aire fresco del exterior), en una mina el aire por general se usa sólo una vez en cada lugar de trabajo antes de que se mueva al siguiente. Eventualmente el aire debe ser acondicionado otra vez. Por lo tanto, para determinar donde se necesita enfriamiento en una mina, el procedimiento recomendado es definir las máximas temperaturas que deben ser alcanzadas, calcular los flujos de calor y los aumentos de temperatura a medida que el aire se aproxima a la temperatura máxima objetivo.

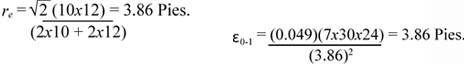

Ejemplo (Tomado de Mine Ventilation and Air Contitioning).

Se va a abrir una sección nueva en una mina en operación a 600 pies (183 m) del tiro de entrada de aire. Se desarrollará una galería desde el tiro a la nueva área de trabajo y a instalar una planta de enfriamiento y un ventilador inyectando. Desarrollarán cuatro rebajes sobre la galería, corriente abajo del ventilador, cada rebaje necesitará 10,000 pcm y serán de 100 pies (30 m) de largo, localizados en cuatro cuerpos paralelos de mineral de cuarcita y serán minados por corte y relleno ascendente. El mineral se vaciará a una metalera central y el aire de cada rebaje se desalojará por un contrapozo circular Robbins en el extremo de cada rebaje. No habrá una carga mecánica significativa de calor, excepto ventiladores en la frente al enfriador, ni las tuberías contribuirán a la carga de calor. En cada rebaje habrá una cuadrilla de tres personas y tendrá una pala (scoop tram) eléctrica de 100 hp (75 kW). El tiempo para construir la planta de refrigeración y preparar los rebajes será de 5 meses. Otros datos son Ver tabla 1:

| Frente | Tipo de roca | Caliza |

| Temperatura de la roca virgen | 140 °F (60 °C) | |

| Conductividad | 1.82 Btu/h · pie · °F | |

| Difusividad | 0.049 pies2/h | |

| Dimensiones | 10 x 12 pies (3.0 x 3.7 m) | |

| Velocidad de avance | 200 pies /mes (61 m/mes) | |

| Temperaturas del aire entrante | 75 °F bulbo seco (24 °C) | |

| 70 °F bulbo húmedo (21 °C) | ||

| Presión barométrica | 30 pulgadas de Hg | |

| Rebajes | Tipo de roca | Cuarcita |

| Conductividad | 3.15 Btu/h · pie ·°F | |

| Difusividad | 0.0253 pies2/h | |

| Dimensiones | 10 x 10 x 100 pies (3.1 x 3.1 x 30.5 m) | |

| Meta de temperatura efectiva | 70 °F (21 °C) |

Calcule el tamaño inicial de la planta de enfriamiento necesitada y la razón de flujo de agua enfriada, que se suministrara a 40 °F (4.4 °C) y que se descargará a una temperatura que no exceda de 70 °F (21 °C). Calcule la liberación de calor de la frente en segmentos de 100 pies (30 m).

El volumen de flujo requerido de agua enfriada, entregada a 40 °F y calentada a 70 °F, es = 126 gpm (8.0 lps)

Este tipo de cálculo de carga de enfriamiento siempre es modificado por la experiencia en minas en operación. Por ejemplo, la suposición de un envejecimiento de 2 meses de la roca puede dar una estimación demasiado conservadora de la transferencia de calor de la pared rocosa, sería más realista varios meses más vieja. También pudiera ser alta la estimación de la carga de calor del equipo mecánico, sobre todo si la pala va a trabajar sólo parte del tiempo.

Solución: Refiriéndonos a la figura 3.

| td1 | t | ε | ϖ | t-t1 | q/A | q | Δ t | td1 | |

| Segmento de frente | Temp. Entr. °F | Tiempo abierto meses | Términos Goch y Patterson | °F | Flujo de Calor Btu/h·pie2 | Flujo de Calor en segmento | °F | Temp. Descarga °F | |

| 0 – 1 | 75.0 | 7 | 16.60 | 0.4790 | 65.0 | 14.69 | 64,626 | 1.5 | 76.5 |

| 1 – 2 | 76.5 | 7 | 16.60 | 0.4790 | 63.5 | 14.35 | 63,135 | 1.5 | 77.9 |

| 2 – 3 | 77.9 | 6 | 14.22 | 0.4947 | 62.1 | 14.49 | 63,772 | 1.5 | 79.4 |

| 3 – 4 | 79.4 | 6 | 14.22 | 0.4947 | 60.6 | 14.14 | 62,226 | 1.4 | 80.8 |

| 4 – 5 | 80.8 | 5 | 11.85 | 0.5145 | 59.2 | 14.37 | 63,222 | 1.4 | 82.2 |

| 5 – 6 | 82.2 | 5 | 11.85 | 0.5145 | 57.8 | 14.03 | 61,727 | 1.4 | 83.6 |

a) Flujo de calor de la roca hacia la galería

Como las temperaturas del aire que entra a la galería están especificadas, el aumento de temperatura debido a la compresión adiabática en el tiro no se necesita calcular. Con base en la velocidad de avance de la frente y en el tiempo necesario para construir la planta de enfriamiento, el último segmento de frente de 200 pies tendrá 5 meses de edad al momento de activar la planta; los otros segmentos de 200 pies serán progresivamente 1 mes más viejos. Refiriéndose a la figura 6, calcule el flujo de calor y el cambio de temperatura para cada segmento de 100 pies de la vía de aire:

Interpolando valores en la tabla de Goch y Patterson, obtenemos ϖ = 0.4790; entonces

![]()

Empleando fórmulas psicrométricas o nomogramas a las condiciones del aire entrante, encuentre w y cv,

w = 0.0737 lb/pie3; cv = 0.2465 Btu/lb · °F

La temperatura del aire (t1) 100 pies aguas abajo de la entrada de la frente será

![]()

De manera similar se calculan valores subsecuentes de ε, ϖ, q , A, q y t que aparecen en la tabla 1 Ver tabla 1

El calor específico y la humedad absoluta permanecerán iguales todo el tiempo, porque no se ha añadido o perdido humedad. De la carta psicométrica, la temperatura de bulbo húmedo final será 72.2 °F.

b) Ganancia de calor mecánico a través del ventilador

Si no se tienen las especificaciones de cabeza nominal del ventilador, suponga un aumento de 2 °F en la temperatura de bulbo húmedo y de 4 °F en la temperatura de bulbo seco. Por lo tanto, la temperatura del aire entrando a la serpentina de enfriamiento será

72.2 + 2 = 74 °F bulbo húmedo; 83.6 + 4 = 88 °F bulbo seco

c) Carga de enfriamiento de rebajes

Calcule la velocidad de aire en los rebajes:

![]()

Usando una meta efectiva de 70°F y suponiendo una diferencia entre las temperaturas de bulbo húmedo y bulbo seco de 2 °F a 100 pies/min, de la gráfica de temperatura efectiva las temperaturas del aire al salir del rebaje serán: 76 °F bulbo seco y 74 °F bulbo húmedo. (Aunque son posibles varias combinaciones de temperaturas con una diferencia de 2°F, con el fin de hacer una estimación use esta combinación). Ahora calcule cuál será la carga de enfriamiento y las temperaturas del aire saliendo del rebaje, suponiendo temperaturas de aire entrando al rebaje de 60 °F bulbo húmedo y bulbo seco.

Flujo de calor de la pared de la masa rocosa:

![]()

ϖ = 0.7359 (valor interpolado tomado de tabla de Goch y Patterson)

![]()

Ganancia de calor por equipo mecánico:

q = 100 x 2,544 = 254,400 Btu/h

Ganancia de calor metabólico:

La adición de calor metabólico será de 820 Btu/h persona

q = 3 x 820 = 2,460 Btu/h

Carga total de enfriamiento:

q = 211,940 + 254,400 + 2460 = 468,800 Btu/h

d) Poder de enfriamiento del aire disponible en los rebajes

Como va a haber una adición de calor resultante de la evaporación del agua de los humanos y de agua en el rebaje, no es aplicable aquí la fórmula para calcular la nueva temperatura de bulbo seco. En lugar de eso, calcule por entalpias:

Aire saliendo (76 °F/74 °F), h2 = 47.41 Btu/lb

Aire entrando (60 °F/60 °F) h1 = 39.63 Btu/lb

Densidad del aire w1 = 0.0751 lb/pie3

El poder de enfriamiento disponible del aire en los rebajes se puede encontrar combinando las ecuaciones 15-10a y 15-11, y aproximando v como 1/w,

Poder de enfriamiento,

q = 60wQ h = 60 (0.0751) (10,000) (47.41 – 36.93) = 472,230 Btu/h

Como ésta es casi igual a la carga de enfriamiento, la temperatura de aire entrando al rebaje requerida es 60 °F saturada. Si los 60 °F no hubieran producido la cantidad de enfriamiento requerida, se tendría que haber usado un procedimiento de prueba y error para encontrar la temperatura necesaria del aire entrando al rebaje.

e) Capacidad de la planta de enfriamiento

En resumen, se necesita que la planta de enfriamiento opere en estas condiciones:

| Aire entrante | Q = 40,000 pcm td = 88 °F, tw = 74 °F | |

| pb = 30 pulgadas Hg | w = 0.0719 lb/pie3 | |

| h = 47.36 Btu/lb | ||

| Aire acondicionado | td = tw = 60 °F |

| h = 36.37 Btu/lb |

Capacidad de enfriamiento de la planta:

| Carga de enfriamiento | q = 60 (0.0719) (40,000) (47.36 – 36.37) = 1,896,400 Btu/h |

| Refrigeración | qR = 1,896,400 = 158 tons |

El volumen de flujo requerido de agua enfriada, entregada a 40 °F y calentada a 70 °F, es = 126 gpm (8.0 lps)

Este tipo de cálculo de carga de enfriamiento siempre es modificado por la experiencia en minas en operación. Por ejemplo, la suposición de un envejecimiento de 2 meses de la roca puede dar una estimación demasiado conservadora de la transferencia de calor de la pared rocosa, sería más realista varios meses más vieja. También pudiera ser alta la estimación de la carga de calor del equipo mecánico, sobre todo si la pala va a trabajar sólo parte del tiempo.

———————————————————————————————————————————————————————————–

4 comentarios

Estimado Ing. Orellana.

Le escribe el Ing. Minero Pablo Jimenez Ascanio, de Peru, su articulo es muy interesante y muy bien dosificado para la comprension, que grande es Ud, por compartir conocimientos que muchas veces no se trasmiten. Yo tambien soy igual trasmitos mis experiencias a otros Ings.

Saludos.

Pablo.

Ariel:

Tratando de contactarte, estamos organizando para el 20 de Abril, reunion en Guanajuato, para festejar los 50 años de egresados de la Escuela de Minas. reportate

Alfredo tel 861 61 20099

ING. ORELLANA, YO TRABAJO EN UNA COMPAÑIA MINERA DE DURANGO, ME GUSTARIA SABER SI TIENE USTED TIENE UNA OFICINA O DESPACHO PARA COMUNICARNOS CON USTED, EL ING. RAUL RAMIREZ GOMEZ DE ZACATECAS NOS LO RECOMENDO PARA UN ESTUDIO DE VENTILACION DE MINAS. O EN SU DEFECTO A VER SI USTED NOS PUEDE RECOMENDAR A OTRA PERSONA PARA HACER ESTE ESTUDIO.

GRACIAS.

EL TEL. ES 618 130 02 97 DE MINERA ATOCHA EN DURANGO.

De gran ayuda su articulo, aporta mucho información importante para quienes nos desenvolvemos en el área de ventilación de minas. Saludos cordiales.