La industria de la refrigeración se encuentra ante el reto de implementar soluciones enfocadas a la sustentabilidad. Conocer todo acerca de los refrigerantes así como las mejores prácticas es el camino para lograrlo.

Antes de entrar de lleno en el tema de los refrigerantes, debemos conocer qué son y cómo funcionan. De acuerdo con el Manual Fundamentals, ASHRAE 2001, los refrigerantes son fluidos capaces de transportar el calor de un lado a otro en cantidades suficientes para incrementar la temperatura. Ellos se emplean en sistemas de refrigeración, aire acondicionado y bombas de calor.

A través de los años se han utilizado diferentes tipos de refrigerantes, algunos tóxicos, inflamables, o con propiedades ambientales limitadas. Esto implica que hoy en día, aún no existe un refrigerante que pueda ser considerado ideal, todos tienen un efecto negativo para su uso.

Los expertos aseguran que para tomar la mejor decisión en cuanto a qué tipo usar para alguna instalación es imprescindible tener en mente cuatro factores básicos: ambientales, económicos, de seguridad y de desempeño. La recomendación es buscar un equilibrio aceptable entre los factores para obtener el mejor desempeño posible.

Factores ambientales: se refiere al agotamiento de la capa de ozono y el calentamiento global. Actualmente existen varios programas para sustituir instalaciones viejas que utilizan fluidos contaminantes y se está trabajando para eliminarlos totalmente del mercado.

Factores económicos: dependiendo de la instalación, su tamaño y requerimientos, el costo total puede variar. De cualquier manera el refrigerante puede ser manejado en forma adecuada sin hacer grandes inversiones en el almacenamiento y disposición.

Factores de seguridad: un refrigerante puede ser seguro, tóxico o inflamable. Es importante conocer y aplicar lo que indican los manuales de seguridad dado que existen ciertos refrigerantes que no están permitidos para algunas instalaciones o aplicaciones.

Factores de desempeño: es importante que el refrigerante que se va a utilizar cumpla con la labor que el usuario requiere. Existen refrigerantes que se desempeñan mejor a bajas temperaturas que en medias temperaturas. Para determinarlo se debe analizar si su coeficiente de desempeño (COP, dividir el efecto refrigerante entre el calor de compresión) es apropiado para la aplicación.

Tipos de refrigerantes

Existen dos maneras de clasificar a los refrigerantes. La primera y más sencilla es en orgánicos e inorgánicos, la segunda es por sus componentes químicos. Los refrigerantes orgánicos son aquellos que parten de compuestos como: metano, etano, propano y butano. El metano es la composición más simple, tiene un sólo carbono y cuatro moléculas de hidrógeno. Partiendo de él se pueden elaborar los refrigerantes: R-11, R-12, R-13, R-14 y R-22, entre muchos más.

Del etano, compuesto con dos carbonos y seis hidrógenos, derivan varios refrigerantes a nivel industrial. A estos se les denomina la serie 100 y algunos de ellos son: 113,123, 124, 134a, etcétera. Algunos refrigerantes de esta familia pueden ser utilizados como sustitutos de los fluidos contaminantes al mezclarse. Las composiciones, llamadas zeotrópicas, que obtuvieron la clasificación de ASHRAE, y son utilizadas como refrigerantes alternativos para los CFCs y de los HCFCs son: R-401A, R402B, R-413A, R-422D, por mencionar algunas.

También se pueden mezclar compuestos para obtener un refrigerante azeótropo, el cual es más estable que los zeotrópicos. Ejemplo de ellos son: R-500, R-502, R-503, R-508B.

Por otro lado los refrigerantes inorgánicos más comunes son el amoniaco, el cual se utiliza en conjunto con el agua para los sistemas de absorción (R-717), el nitrógeno (R-728), el bióxido de carbono (R-744) y el dióxido de azufre (R-764).

En cuanto a los componentes químicos encontramos los siguientes:

Clorofluorocarbonos (CFCs), son compuestos muy estables. Ello debido a su composición química la cual se basa principalmente en moléculas de cloro, flúor y carbono. Se introdujeron al mercado en la década de los 30, sin embargo, su elaboración y empleo fueron prohibidos por el protocolo de Montreal, debido a que destruyen la capa de ozono.

Hidroclorofluorocarbonos (HCFCs), estos comtpuestos tienen una estructura muy parecida a la de los CFCs pero dado que contienen menos cloro, provocan menores daños a la capa de ozono. Es por ello que estos han sido necesarios para la retirada progresiva de CFCs. Los HCFC disminuyen el ozono en hasta un 98% menos y poseen una vida en la atmósfera 80% más corta que los CFCs.

Hidrofluorocarbonos (HFCs), compuestos químicos 100 por ciento libres de cloro, por lo que tienen cero potencial de agotamiento de la capa de ozono, pero sus índices de potencial de calentamiento global son altos. En los últimos años han sido empleados para sustituir refrigerantes que dañan la capa de ozono, pero con la importancia que se le ha dado a solucionar el problema del cambio climático su futuro es incierto.

Hidrocarburos (HCs), son substancias con buena capacidad de refrigeración y cuentan con propiedades ambientales aceptables, no dañan la capa de ozono y tienen un bajo potencial de cambio climático. No obstante, su alta inflamabilidad los limita a ciertas aplicaciones.

Características principales

Para que un líquido pueda ser utilizado como refrigerante, debe reunir ciertas propiedades, tanto físicas como termodinámicas:

Densidad, por definición es la masa de un fluido por unidad de volumen. Por lo general, sus unidades se expresan en gr/cm3 o lb/ft3. La densidad está generalmente relacionada a los líquidos, mientras que el volumen específico está relacionado a los gases.

Calor específico, la energía necesaria para incrementar la temperatura un grado de una unidad de masa de una sustancia. Ello quiere decir que es la cantidad de calor que puede transformar un fluido por unidad de masa.

Presión de vapor, aquella que ejerce la fase de vapor de un fluido puro a temperatura constante. En el caso de una mezcla de refrigerantes, la presión de vapor de la mezcla puede ser especificada por sus componentes y sus presiones individuales.

Punto de ebullición, una manera de definir esta propiedad es: temperatura a la cual un líquido empieza a evaporarse a presión constante. Es necesario tener en mente que cada líquido tiene un punto de ebullición distinto y ésta nos indica que temperatura puede alcanzar el refrigerante en el evaporador.

Solubilidad, elemento de gran importancia debido a que se debe buscar que el refrigerante tenga buena solubilidad con el lubricante dentro del sistema de refrigeración, de esta manera se puede decir que ambos son compatibles.

Tensión superficial, los refrigerantes por lo general tienen una tensión superficial baja, lo que implica que tienden a adherirse a la superficie donde se encuentran, esto permite mayor contacto. Esta propiedad les permite ser utilizados como limpiadores de sistemas.

Seguridad ante todo

Uno de los temas más importantes dentro de la refrigeración es la seguridad. El estándar 34 de ASHRAE es una norma que establece los índices de seguridad de los reafrigerantes utilizados en la industria. Dentro de ésta se clasifican los principales puntos a cuidar en cuanto al manejo de estas sustancias como:

- Clasifica a los refrigerantes por su toxicidad e inflamabilidad.

- Determina el TLV (Threshold Limit Value), es la concentración máxima permisible a la que un trabajador puede estar expuesto a la sustancia, durante un periodo diario de ocho horas, por cinco días a la semana, durante 40 años, sin tener ningún efecto negativo a su salud.

En la refrigeración

Para realizar cálculos de sistemas de refrigeración y determinar el desempeño de los refrigerantes existen las tablas de entalpía. La entalpía es la medida del contenido de energía que tiene algún fluido.

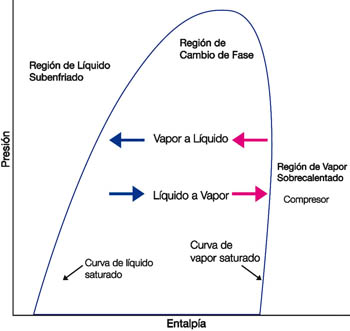

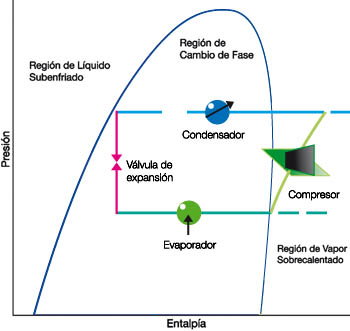

| Figura 1. Diagrama de Mollier. | Figura 2. Líneas de propiedades del refrigerante. |

| El siguiente gráfico ilustra en la ordenada, la presión, y en la abscisa, la entalpía. | En el siguiente diagrama se puede determinar el ciclo de la refrigeración, en donde se describen las cuatro partes fundamentales del proceso de refrigeración que son la compresión, la condensación, la expansión y la evaporación. |

|

|

| Figura 3. Ciclo de Refrigeración en el Diagrama Presión-Entalpía |

|

Problemática ambiental por los refrigerantes

Algunos refrigerantes han sido identificados como agresivos al medio ambiente, ya que al mezclarse con las corrientes de aire llegan a la atmósfera causando daños irreversibles a la capa de ozono, que actúa como escudo para proteger a las personas de los rayos ultravioleta procedentes del sol.

La capa de ozono absorbe la mayor parte de la radiación UV-B (estos rayos son filtrados por las nubes y moderadamente reducidos por los lentes o la ropa), una pequeña disminución en el espesor de ésta podría aumentar la incidencia de enfermedades oculares como: cataratas, deformación del cristalino y presbicia, deprimir el sistema inmune del organismo y generar cáncer de piel y otros trastornos cutáneos.

También, afecta a los mares, ocasionando daños a organismos acuáticos, causa una disminución en las cosechas y daña los bosques. Del mismo modo, los materiales utilizados en las construcciones, pinturas, embalajes y otras sustancias, serían degradados rápidamente por un acrecentamiento en la concentración de radiación UV-B.

En el año 1974, las investigaciones de los científicos Frank Rowland y Mario Molina, revelaron que ciertas sustancias estaban agotando irreversiblemente el planeta. Esta teoría permitió detectar el peligro causado por la emisión de Clorofluorocarbonos (CFC) y Halones a la atmósfera.

Los CFCs han sido utilizados durante años como refrigerantes, disolventes o agentes de espumado, y los halones como agentes de extinción de fuego. La estructura estable de estos productos químicos, tan útiles en la tierra, les permite derivar hacia la estratósfera y atacar la capa de ozono sin sufrir modificaciones.

Las emanaciones de sustancias químicas influyen en el proceso de agotamiento del ozono durante muchos años, los productos químicos más peligrosos son: el CFC-11, que permanece 50 años en la atmósfera; el CFC-12, que dura hasta 102 años y el CFC-13, perdura por 85 años.

Protocolo de Montreal

Dada la gravedad del daño a la capa de ozono, diferentes naciones comenzaron a plantear restricciones legales a la producción y emisión de refrigerantes. Es por ello que en 1987 surge el Protocolo de Montreal, con el objetivo de implementar medidas que ayuden a disminuir las emisiones de fluidos refrigerantes y otros productos halogenados.

Estas acciones establecen reducciones graduales en el uso de las SAOs (Sustancias Agotadoras de Ozono) hasta su eliminación total, separando claramente los países desarrollados de las naciones en vías de desarrollo, ya que su problemática es muy distinta y por consecuencia los calendarios de su eliminación son diferentes.

De esta forma se acordó que los países con un consumo menor a 300 gramos de refrigerante per cápita, son considerados países en vías de desarrollo y se clasifican en el artículo 5 del Protocolo. Aquellos países que tienen un consumo de refrigerante mayor a los 300 gramos por habitante, se consideran países desarrollados y se clasifican en el artículo 2.

México, al igual que otras naciones, firmó y ratificó desde un inicio el Protocolo de Montreal y continúa con los consumos dirigidos a la eliminación total de estas sustancias.

Soluciones y alternativas

Actualmente la tendencia de los refrigerantes es la reutilización de los mismos, por ello, se ha innovado en los procesos de recuperación, reciclado y regeneración.

Debido a las regulaciones ambientales, se han implementado diferentes técnicas para recuperar los refrigerantes, pero antes de llevar a cabo el procedimiento es importante tener identificados los tipos de fluidos que se van extraer para que éstos no se mezclen. Esta es una operación riesgosa, por lo que se debe trabajar con tecnologías especiales y personal capacitado.

- Recuperar el refrigerante y recargarlo en el mismo equipo. Esta práctica es aceptada cuando las condiciones del refrigerante son buenas y cuando el equipo donde estaba depositado, operaba normalmente antes de extraerlo.

- Recuperar el refrigerante y reciclarlo. Es necesario tener una máquina recicladora de refrigerantes para poder lograr la limpieza correcta de los gases. Si por error se mezclan dos refrigerantes con diferente número de ASHRAE, ya no será posible reciclarlos.

Existen cuatro métodos principales para la recuperación de refrigerantes:

1. Recuperación en fase de vapor. 2. Recuperación vapor-líquido separando el aceite que se extrae. 3. Recuperación vapor-líquido sin separar el aceite recuperado en el proceso. 4. Recuperación en fase líquida.

Recuperación: Se remueve el refrigerante de un sistema en cualquier condición y se almacena en un contenedor externo sin que deba ser analizado, ni procesado.

Reciclar: El refrigerante se limpia hasta remover el aceite, humedad, acidez y presencia de sólidos.

Regenerar: Proceso que requiere análisis del producto final para asegurarse que cumple con las especificaciones de un producto nuevo.

El proceso de reciclado de refrigerantes se ha logrado difundir en muchos países, sus beneficios son:

- Se reduce la compra de refrigerantes nuevos que normalmente son costosos.

- Los refrigerantes pueden ser reutilizados si se encuentran en buen estado.

Sustitución de refrigerantes

En el sector hay gran variedad de refrigerantes que han sido modificados en cuanto a su composición para sustituir aquellos que causan daños en la capa de ozono. Para que un nuevo refrigerante supere las pruebas de calidad y logre la certificación, tiene que ser avalado por instituciones como:

ASHRAE, quien valora un refrigerante en aspectos de seguridad y le asigna la clasificación A1 o B1, según las propiedades de toxicidad o inflamabilidad que contenga.

SNAP: Realiza una evaluación para conocer el comportamiento en los sistemas de refrigeración y aire acondicionado y que su desempeño sea el adecuado para sustituir los CFC y HCFC.

UL: Evalúa la calidad del refrigerante para percatarse de que sea la adecuada para ser instalado en los sistemas.

| Sustitutos para la Refrigeración Doméstica | ||||||

| No. DE ASHRAE | NOMBRE COMERCIAL | SUSTITUYE | TIPO | LUBRICANTE | APLICACIÓN | OBSERVACIÓN |

| R-401A | MP39 | R-12 | Zeótropo (HCFC) | Alquilbenceno | Refrigeración doméstica y comercial | Temp. de descarga mayor al R-12 y temp. evap. hasta -23°C |

| R-406A | R-406A | R-12 | Zeótropo (HCFC) | Alquilbenceno | Refrigeración doméstica y comercial | Sustituto del R-12 sin cambio de aceite |

| R-409A | FX59 | R-12 | Zeótropo (HCFC) | Alquilbenceno | Refrigeración doméstica y comercial | Temp. de descarga mayor al R-12 y temp. evap. hasta -23°C |

| R-134a | Suva Genetron Forane | R-12 | Puro (HFC) | Poliolester | Refrigeración doméstica y comercial | Equipo nuevo de refrigeración y aire acondicionado de autos |

| R-413A | ISCEON 49 | R-12, R-401A, R409A y R-406A | Zeótropo (HFC) | Alquilbenceno Poliolester | Refrigeración doméstica y comercial | Sustituto del R-12 sin cambio de aceite |

Los refrigerantes HCFCs y HFCs, trabajan en diferentes sectores del consumo y sirven como sustitutos en la refrigeración doméstica.

| Refrigerantes sustitutos de HFCs para refrigeración de temperatura media y baja | ||||||

| No. de ASHRAE | NOMBRE COMERCIAL | SUSTITUYE | TIPO | LUBRICANTE | APLICACIÓN | OBSERVACIÓN |

| R-401B | MP66 | R-12 | Zeótropo (HCFC) | Alquilbenceno | Equipo comercial debajo de -20°C | Susti. R-12 en baja temp y tranporte refrigerado |

| R-402A | HP80 | R-502 R-22 | Zeótropo (HCFC) | Alquilbenceno | Equipo comercial debajo de -20°C | Susti. R-502 en instalaciones de baja temperatura |

| R-402B | HP81 | R-502 | Zeótropo (HCFC) | Alquilbenceno | Máquinas de hielo | Sust. R-502 |

| R-408A | FX58 | R-502 | Zeótropo (HCFC) | Alquilbenceno | Equipo comercial debajo de -20°C | Sust. R-502 en instalaciones de baja temepratura |

| R-507 | AZ-50 Suva 507 | R-502 R-22 | Azótropo (HFC) | Poliolester | Equipo Nuevo. Conversión de equipo de Baja temp. | Muy parecido al R-404A y al R-502 |

| R-404A | Suva 404A Forane 404A | R-502 R-22 | Casi Azótropo (HFC) | Poliolester | Equipo Nuevo Conversión de euipo de Baja temp. | Muy parecido al R-502 |

| R-422A | ISCEON 79 | R-502, R-402A, R-402B, R-408A y R-22 | Zeótropo (HFC) | Poliolester Alquilbenceno | Conversión de equipos de baja temp. | Parecido al R-404A y al R-507 |

| R-422D | ISCEON 29 | R-22 | Zeótropo (HCF) | Poliolester Alquilbenceno | Conversión de quipos de media y baja temp. | Parecido al R-22 con temp. desc. menor |

El sector de la refrigeración comercial es muy extensa, ya que se utiliza una amplia gama de refrigerantes, los cuales tienen aplicaciones diversas, ya sea en equipos para almacenar alimentos en hoteles y restaurantes o los que se utilizan en supermercados. El tipo de refrigerante depende de la utilización y de los equipos, siendo que para cada aplicación hay una solución.

Quien mejor que fabricantes reconocidos en la industria como Arkema, DuPont y Quimobásicos para expresar su opinión respecto a los refrigerantes y dar a conocer lo que sus empresas hacen al respecto de los gases que dañan la capa de ozono.

Arkema: Camino hacia la eliminación de refrigerantes

Hemos escuchado en los diferentes medios de comunicación que los CFCs o gases Freones, son los culpables del daño a la capa de ozono. El Protocolo de Montreal regula estas sustancias a las cuales se les asignó el 100% de Potencial de Destrucción de Ozono (OPD) que paulatinamente se han ido eliminando y quedarán casi en su totalidad eliminadas este año.

Existen otros refrigerantes como los HCFCs, que contienen menos cloro en sus moléculas y por lo tanto dañan menos la capa de ozono. Para darles una idea, los CFCs contienen 100% de cloro, mientras que los HCFCs, tienen sólo el 10%, por esta razón se les dio mayor plazo para su eliminación, se estima que para el año 2030 los HCFCs serán eliminados en su totalidad.

Ahora bien, los HFCs ya no contienen cloro en su molécula, su OPD es igual a cero, por lo tanto no deterioran la capa de ozono, sin embargo, estas moléculas contribuyen significativamente al calentamiento global debido a que su GWP (Global Warming Potential) es alto. El Protocolo e Kyoto trata de regular estas sustancias pero no ha tenido m ucho éxito debido a que dichas sustancias están muy ligadas al desarrollo de un país.

En Arkema estamos conscientes de la situación generada por las emisiones de refrigerantes en la atmósfera, para ayudar a su control, estamos ya en el desarrollo de fluidos refrigerantes marca Forane de cuarta generación, los cuales tienen cero OPD y muy bajo GWP, asimismo, estamos trabajando para que su distribución se realice ya en el año 2013.

Ing. Javier Pérez

Sales Manager, Fluorochemicals

DuPont: Tendencias verdes

Partiendo del hecho que los Clorofluorocarbonos (CFC) y los Hidroclorofluorocarbonos (HCFC) afectan la capa de ozono, DuPont ha seguido investigando e innovandoel desarrollo de productos amigables con el medio ambiente. Estos esfuerzos recaen principalmente en la sustitución de los CFCs y HCFCs con los gases refrigerantes Hidrofluorocarbonos (HFC), los cuales no contienen cloro y por ende no dañan la capa de ozono.

Actualmente contamos con el más amplio portafolio de productos HFC que cubren las principales aplicaciones del mercado de la refrigeración y aire acondicionado (doméstico, automotriz, comercial e industrial). Estos productos cumplen con las condiciones de operación que tenían sus antecesores y en algunos casos poseen una mejor eficiencia y propiedades de operación, ayudando al desempeño de equipos que previamente funcionaban con CFC y HCFC.

Para DuPont, es fundamental crear soluciones sustentables para una vida mejor, más sana y segura para todos, y así ofrecer productos y servicios basados en la ciencia.

Ing. Juan José Reyes Vargas

Fluoroproducts

Sales Representative México & CAC

Quimobásicos: Acciones a corto plazo

En coordinación con autoridades mexicanas, Quimobásicos, que es parte integral de la empresa Honeywell Inc., ha participado en programas de regulación de sustancias agotadoras de la capa de ozono, para cumplir con las disposiciones del Protocolo de Montreal.

Quimobásicos es el único productor de estas sustancias en México, por lo que adelantamos 5 años el cese de producción de CFCs11/12, medida que apuntaló el éxito para su eliminación en el 2010 y con la experiencia adquirida lograremos que en 2030, los HCFCs sean también eliminados.

Trabajamos en la comercialización y capacitación del uso de refrigerantes que no dañan la capa de ozono, que por sus características termodinámicas y de seguridad han sido seleccionados por los fabricantes de equipo original, como: el AZ-20 (Genetron 410A), Genetron 404A, Genetron 134a y el Genetron 1234yf, este último, es el nuevo desarrollo de Honeywell y DuPont para el uso en aire acondicionado automotriz que tiene un potencial de calentamiento muy bajo.

Dentro de este panorama de cambios, nuestra empresa informa a sus clientes sobre las propiedades y manejo de refrigerantes, para que sus decisiones estén encaminadas al mejor desempeño de los equipos y cuidado ambiental. Asimismo participamos con Anfir, Andira y Americ en la implementación del programa de certificación de técnicos, para asegurar un uso responsable.

Lic. Andrés Flores

Gerente de Ventas Fabricantes

La sustitución de los refrigerantes CFC y HCFC requiere inversiones en adaptación de equipos y desarrollo de nuevas tecnologías para la refrigeración. Es de hacer notar la labor de las empresas del sector, por implantar refrigerantes más ecológicos ligado a otros avances deseables como el aprovechamiento de los fluidos y la reducción de las emisiones contaminantes.

Propiedades

Se busca que los refrigerantes cumplan con las siguientes características:

- Baja temperatura de ebullición

- Fácil manejo en estado líquido

- No inflamable, no explosivo, no tóxico

- No corrosivo

- Moderadas presiones de trabajo

- Inocuo para los aceites lubricantes

- Bajo punto de congelación

- Alta temperatura crítica

——————————————————————————————————————-

1 comentario

El lubricante, alquilbenceno puede afectar los riñones?