La eficiencia del sistema de enfriamiento del aire en minas está directamente ligado a sus características y su capacidad de respuesta

Ing. Ariel Humberto Orellana Wiarco.

Una vez que hemos hablado de las fuentes de calor dentro de las minas y revisado un ejemplo, podemos entrar de lleno al tema del enfriamiento. Existen diferentes sistemas o plantas de enfriamiento:

Enfriamiento de aire en mina

El objeto de acondicionar el aire de la mina impartiéndole mayor capacidad de enfriamiento para contrarrestar condiciones térmicas ambientales adversas, es cuando la ventilación no puede mantener condiciones térmicas ambientales adecuadas.

Para poder decidir cuál sistema de acondicionamiento de aire es conveniente se deben conocer y/o establecer los siguientes datos: parámetros fisiológicos, meteorológicos en superficie, geológicos, de producción y de ventilación.

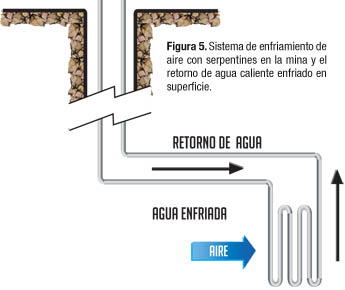

De ser necesaria la refrigeración, de acuerdo a los sudafricanos, se debe hacer en tres fases. En la primera fase se debe enfriar el agua de servicios de la mina a la temperatura más baja posible. En la segunda fase se enfría el aire entrante a la mina para compensar los efectos del aire húmedo del verano, la autocompresión y las fuentes de calor en el sistema de tiros. Por último, en la tercera fase se vuelve a enfriar el aire de ventilación de vez en cuando en los rebajes usando serpentines con agua enfriada.

Clasificación de plantas o sistemas de enfriamiento

Los lugares lógicos disponibles en una mina subterránea donde deben ubicarse las plantas de refrigeración son: en superficie o en el interior de la mina. Los sistemas de enfriamiento se clasifican en cuanto a su ubicación y en cuanto a la manera de disipar el calor generado por las plantas. Es sabido que no hay dos minas iguales, por lo que para elegir un sistema se debe tomar en cuenta las condiciones individuales de cada mina.

Agua de superficie con disposición de calor al agua de drenaje

Para un sistema así se necesita tener una gran cantidad de agua fría disponible en superficie, tal como un río o un lago, lo cual es una situación poco común. El agua así disponible se entuba para bajarla a la mina y usarla en plantas de acondicionamiento de aire, una vez usada se descarga en el drenaje de la mina. (Figura 1).

Se han hecho pruebas de hacer hielo en superficie y mandarlo por tubería a la mina en una lechada de agua a 0 °C con hielo. Sin embargo, el costo de capital de hacer hielo en superficie es más alto que el de unidades mecánicas de refrigeración en el interior de la mina.

| I. ENFRIAMIENTO MASIVO DEL AIRE DE SUPERFICIE QUE ENTRA A LA MINA | II. ENFRIAMIENTO SUBTERRÁNEO DEL AIRE |

| a) Planta de refrigeraciónb) Enfriamiento por evaporación (Torre de enfriamiento) | a) Disposición de calor en el interior de la minab) Disposición de calor en superficie |

| ENFRIAMIENTO MASIVO DEL AIRE EN EL INTERIOR DE LA MINA | |

–

Unidades de refrigeración con disposición de calor en drenaje de mina

En este sistema la unidad de refrigeración se sitúa en el interior de la mina y enfrían el aire directamente o haciéndolo pasar por un intercambiador de calor. El condensador de esta unidad es enfriado por agua de mina, el agua después de enfriar el condensador es descargada al sistema de bombeo de agua. El sistema requiere bastante agua. Hay unidades que aceptan agua a una temperatura de hasta 40°C (104°F), utilizando el refrigerante correcto. El agua de mina debe estar libre de sedimentos y sólidos disueltos, no debe ser corrosiva ni debe crear incrustaciones en las tuberías.

En este sistema la unidad de refrigeración se sitúa en el interior de la mina y enfrían el aire directamente o haciéndolo pasar por un intercambiador de calor. El condensador de esta unidad es enfriado por agua de mina, el agua después de enfriar el condensador es descargada al sistema de bombeo de agua. El sistema requiere bastante agua. Hay unidades que aceptan agua a una temperatura de hasta 40°C (104°F), utilizando el refrigerante correcto. El agua de mina debe estar libre de sedimentos y sólidos disueltos, no debe ser corrosiva ni debe crear incrustaciones en las tuberías.

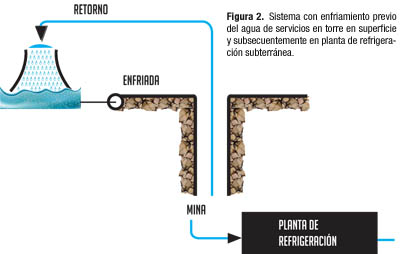

Por supuesto la descarga de agua caliente del condensador no debe estar en contacto con el aire entrante para no añadir ese calor al aire. (Figura 2).

Enfriamiento directo del aire:En este sistema el aire es enfriado al pasar y tener contacto directo con los serpentines de la unidad de refrigeración. Las unidades de refrigeración están integradas por serpentines, compresor, condensador enfriado por agua y ventilador. Esta unidad es de 40 toneladas y enfría 12,000 pcm de aire de 32 a 16°C (90 a 60 °F), cuando al condensador se le proporciona agua a 27 °C (80 °F).

Enfriamiento por agua: En este sistema las unidades de refrigeración enfrían agua en circuitos cerrados o semicerrados. El agua enfriada se hace circular por intercambiadores de calor de serpentín y aletas o a piletas de aspersión. También se usa agua de mina en el condensador. Cuando se requiere enfriar muchos lugares se prefiere este sistema sobre el de enfriado directo de aire debido a que se puede centralizar el mantenimiento de refrigeración en una o en unas cuantas áreas, porque las plantas se pueden ubicar en áreas cercanas a los lugares de trabajo y donde las condiciones de temperatura y humedad sean más favorables.

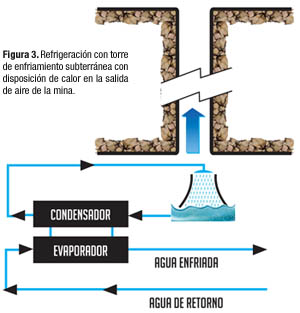

Refrigeración con torre de enfriamiento subterránea y disposición de calor en la salida de aire de la mina

Refrigeración con torre de enfriamiento subterránea y disposición de calor en la salida de aire de la mina

Este sistema es utilizado en las minas de oro sudafricanas. En vez de descargar el agua del condensador al sistema de bombeo de la mina, se pasa por torres de enfriamiento localizadas en la entrada de contrapozos o tiros de extracción de aire. Las plantas de refrigeración por lo general se sitúan cerca de estos tiros o contrapozos. El equipo de refrigeración usado en este sistema debe poder utilizar temperaturas de condensador bastante altas, por lo general arriba de 35° C (95° F), porque la temperatura de bulbo húmedo del aire en ese punto es alta. Debe haber disponibles grandes cantidades de aire, porque el aire, por lo general, está cerca de la saturación y por lo mismo no puede absorber mucha agua en el enfriamiento por evaporación del agua del condensador. (Figura 3).

El diseño de torres de esta clase se basa grandemente en la experiencia, mucha de ella acumulada en las minas sudafricanas. El agua del condensador en este sistema se puede usar una y otra vez; es agua que debe ser tratada.

Enfriamiento de agua de servicios

El enfriamiento de agua de servicios es una práctica muy extendida en Sudáfrica que complementa pero no sustituye otros sistemas de enfriamiento de aire. Se usa más en sistemas de minado que involucra voladuras, donde el aire pasa de un lugar de trabajo a otro en un flujo continuo, más que por sistemas que involucran hundimiento. Esta agua se usa para suprimir el polvo del mineral y tablas. La mayor parte del calor de la roca quebrada y de las tablas calienta el agua a la temperatura del aire entrante; ese calor no calentará el aire y disminuye la necesidad de enfriar el aire. (Figura 2).

Manejo de agua refrigerada

Para enfriar el aire de mina se puede utilizar agua fría de superficie de tres maneras:

Sistema de alta presión: En este sistema el agua pasa por los serpentines subterráneos de enfriamiento agua-aire y es retornada a superficie directamente. Como las minas que requieren enfriamiento por lo general son profundas, el agua que llega al interior de la mina tiene una gran cabeza estática 10 kg/cm2/100 m (43.3 lb/pul2/100 pies), por lo que el sistema necesita tubería de alta presión en toda la mina y el peligro es que de haber una fuga, el agua va salir con una fuerza tremenda.

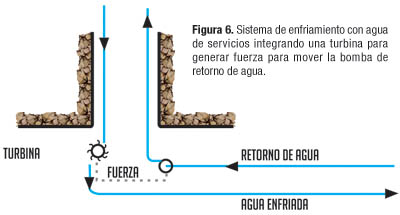

Sistema de alta presión con turbina: Aquí se aprovecha la alta cabeza estática del sistema para, por medio de turbinas accionadas por esa agua, generar parte de la potencia necesaria para bombear el agua de la mina y para reducir la cabeza estática a niveles manejables. El agua una vez que pasa por las turbinas se puede usar en un sistema de anillo cerrado o de anillo abierto. Este sistema tiene la ventaja de la eficiencia térmica, pero la desventaja de pérdidas de potencia debidas a las ineficiencias en las turbinas y generadores y los costos de capital y mantenimiento del equipo adicional.

Sistema alta presión/baja presión: Este sistema está formado por dos circuitos, en el primero, o de alta presión, el agua de superficie se puede usar en intercambiadores de calor de coraza y tubería en combinación con el segundo circuito en el que el agua fluye únicamente en el interior de la mina; de los intercambiadores de calor a la unidad de refrigeración y retorna.

Sistema alta presión/baja presión: Este sistema está formado por dos circuitos, en el primero, o de alta presión, el agua de superficie se puede usar en intercambiadores de calor de coraza y tubería en combinación con el segundo circuito en el que el agua fluye únicamente en el interior de la mina; de los intercambiadores de calor a la unidad de refrigeración y retorna.

La ventaja del intercambiador de calor de coraza y tubería es la reducción de presiones a niveles manejables sin necesitar equipo adicional, pero tiene las desventajas de requerir mantenimiento especial para mantener limpios los intercambiadores de calor, en especial los tubos, cierta pérdida de eficiencia térmica en el proceso de intercambio de calor y muy altas pérdidas de cabeza de bombeo a través de las corazas del intercambiador.

Sistemas de baja presión – circuito cerrado: En esta disposición el agua al salir de los intercambiadores de calor se bombea a serpentines de enfriamiento en las varias estaciones de enfriamiento, regresando directamente a la entrada de la bomba de circulación. La mayoría de las estaciones de enfriamiento son del tipo de serpentín y están en paralelo unas con otras. A veces el agua de retorno se vuelve a usar como agua del condensador en unidades de refrigeración mecánica de punto.

En este sistema las ventajas son que la única cabeza que debe vencer el bombeo es la debida a las pérdidas por fricción, prácticamente no hay consumo de agua excepto el ocasionado por fugas en el sistema. Las desventajas del sistema es que se necesita mantener balanceado el sistema con válvulas de control, el peligro de las fugas y la necesidad de mantener una cabeza positiva en la entrada de la bomba.

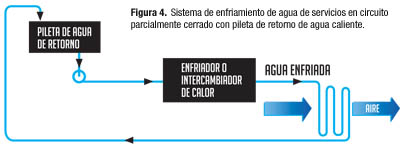

Sistemas de baja presión – circuito parcialmente cerrado con pileta de retorno de agua caliente: En este sistema el agua se almacena en una pileta lo suficientemente arriba de la bomba de circulación para proporcionar la suficiente cabeza de succión. El agua fluye a través de la bomba y de los intercambiadores de calor y después a los varios serpentines de enfriamiento, después de lo cual retorna a la pileta. En este arreglo se puede localizar la bomba ya sea entre la pileta y los intercambiadores de calor o unidades de refrigeración, si hay la suficiente cabeza para forzar el agua a través del aparato de enfriamiento. El circuito parcialmente cerrado es más común, porque una fuga en el sistema no va en detrimento del resto del sistema. La pileta tendrá la suficiente capacidad para mantener fluyendo el agua hasta que se localice la fuga. Es también más fácil integrar nuevos circuitos a la línea, porque el aire atrapado en las líneas nuevas fluirá a la pileta de retorno y ahí se disipará.

Las desventajas de este arreglo son la necesidad de excavar la pileta, la posibilidad más grande de contaminación del agua con sedimentos o con agua ácida de la mina, y que se debe vencer algo de presión estática.

Sistema de baja presión – circuito parcialmente abierto con piletas de agua enfriada y de retorno de agua. Aquí el agua fría sale de los intercambiadores de calor o de otros aparatos de enfriamiento y se almacena en por lo menos una pileta de agua refrigerada. El agua de esta pileta es enviada hacia las estaciones de enfriado en los niveles superiores y es descargada a las piletas de retorno de agua. En las piletas de retorno de agua hay bombas que suben el agua a la pileta de almacenamiento de agua caliente cerca de los intercambiadores de calor u otro aparato de enfriamiento.

Sistema de baja presión – circuito parcialmente abierto con piletas de agua enfriada y de retorno de agua. Aquí el agua fría sale de los intercambiadores de calor o de otros aparatos de enfriamiento y se almacena en por lo menos una pileta de agua refrigerada. El agua de esta pileta es enviada hacia las estaciones de enfriado en los niveles superiores y es descargada a las piletas de retorno de agua. En las piletas de retorno de agua hay bombas que suben el agua a la pileta de almacenamiento de agua caliente cerca de los intercambiadores de calor u otro aparato de enfriamiento.

El agua destinada a los niveles inferiores, donde la cabeza estática se convertirá en un problema, es dirigida primero a las piletas intermedias de agua fría localizadas poco arriba de los niveles. De esta manera se reduce grandemente la cabeza estática a la cual está sujeta la tubería en los niveles inferiores. El agua de retorno se maneja de la misma manera que como para los niveles superiores.

Este es un sistema versátil que puede ser variado, con combinaciones de flujos enviados a una pileta, bombeo en etapas, etcétera. Se pueden usar estanques de aspersión con agua refrigerada usando piletas, cosa que no puede hacerse en sistemas de circuito cerrado. En contra está el gasto extra para vencer las cabezas estáticas y dinámicas, la excavación y mantenimiento de piletas, costo de adquisición y mantenimiento de bombas y la posible contaminación del agua.

Este es un sistema versátil que puede ser variado, con combinaciones de flujos enviados a una pileta, bombeo en etapas, etcétera. Se pueden usar estanques de aspersión con agua refrigerada usando piletas, cosa que no puede hacerse en sistemas de circuito cerrado. En contra está el gasto extra para vencer las cabezas estáticas y dinámicas, la excavación y mantenimiento de piletas, costo de adquisición y mantenimiento de bombas y la posible contaminación del agua.

Sistema de baja presión – circuito completamente abierto. Aquí el agua que se va a usar en el enfriamiento subterráneo por lo general se almacena en piletas antes y después del enfriamiento, como en el sistema de anillo parcialmente abierto y se distribuye de manera similar. Pero el agua en vez de ser regresada otra vez a una pileta de almacenamiento de agua caliente para volverse a usar en el sistema de enfriamiento, es descargada al sistema de agua de bombeo de la mina. Con esto se evita la necesidad de muchas piletas y bombas de retorno, pero se necesita una fuente abundante de agua de buena calidad.

Los enfriadores de punto reducen mucho la exposición del aire enfriado con la roca caliente de las obras mineras, al reducir la distancia que el aire enfriado tiene que recorrer para llegar al lugar de trabajo. Por lo general se ubican a unos 60 a 90 m del lugar de trabajo. Al estar ubicados cerca del lugar de trabajo los enfriadores de punto alcanzan bajas temperaturas efectivas en los lugares de trabajo y su requerimiento total de la planta de enfriamiento es menor.

Controlar la calidad del aire dentro de una mina generalmente implica acondicionar el espacio para dotarlo de una mayor capacidad de enfriamiento. En las ediciones pasadas hemos hablado de las diferentes fuentes de calor y mencionamos algunos sistemas de enfriamiento. En esta parte final se explican otros sistemas y sus principales características.

Existen diferentes alternativas para acondicionar el aire de una mina, cada una responde a necesidades específicas

Sistemas de enfriamiento con hielo

Uno de los avances más importantes en la tecnología de enfriamiento de la mina es la recuperación de la energía potencial del agua; esto ha impulsado la tendencia hacia la instalación de plantas de refrigeración en superficie, por su gran capacidad para disipar el calor generado por el proceso de refrigeración. A pesar de los avances el costo del bombeo y el calor siguen siendo limitaciones a la profundidad a la cual se puede minar. El costo del bombeo impone un límite al caudal de agua que se puede manejar a través de las tuberías del tiro, por lo que se han buscado alternativas para conducir agua enfriada. Una de estas es aprovechar las propiedades del hielo. De hecho en las minas de la compañía East Rand Propietary en Sudáfrica se instaló en 1982 la primera planta y tubería para conducir hielo a nivel piloto.

El caudal de agua que se transporte para enfriamiento se puede reducir hasta en cinco veces si se suministra en forma de hielo, éste se reduce seis veces cuando se proporciona en forma de hielo a -5°C lo cual tiene repercusiones económicas positivas.

Para utilizar un sistema de enfriamiento con hielo se deben resolver los siguientes aspectos: la fabricación en gran escala de hielo, su transporte al interior de la mina, la mejor manera de incorporarlo al sistema de enfriamiento de la mina y, por supuesto, su impacto económico.

Fabricación en gran escala de hielo

Para poder transportar hielo a través de tuberías es necesario fabricar y preparar el hielo en forma de partículas pequeñas a temperaturas bajo cero o en forma de lechada de cristales de hielo en agua líquida o en una salmuera. El hielo en partículas se fabrica en forma de cubos, cilindros, tubos o escamas que se pueden comprimir en pequeñas esferas para su transporte.

Esat Rand Propietary tiene seis plantas de fabricación de partículas de hielo de 1 000 toneladas por día cada una. Las plantas tienen 80 tubos de doble pared de 4.5 m de longitud. El hielo se forma en las paredes interiores y exteriores de los tubos al circular un refrigerante, amoníaco en este caso, por la parte anular de los tubos durante 13.5 minutos de una etapa de congelamiento. En la etapa de recolección de hielo, que dura un minuto y medio, se hace circular amoníaco líquido caliente por la parte anular de los tubos. Este arreglo aumenta la eficiencia de la unidad al enfriar ligeramente el refrigerante líquido antes de su regreso a los evaporadores.

Una ventaja que tiene el método de lechada de hielo en agua o en salmuera es que promueve la desalinización del agua. Todos los suministros de agua industrial contienen sales disueltas de calcio, magnesio y sodio además de otras impurezas. Si el congelamiento se desarrolla lo suficientemente lento o si la interfase hielo/agua está siendo lavada continuamente con agua, entonces los cristales tendrán una pureza mayor que la del agua en la cual crecen.

Hay tres maneras potenciales para la preparación de lechada de hielo: el proceso indirecto, la fabricación de hielo por vacío y el indirecto. En el proceso indirecto se hace circular agua a través de tubos rodeados por refrigerante frío, para formar microcristales de hielo dentro de la corriente de agua en movimiento. Para evitar la formación de hielo sólido en las paredes del tubo hay que ejercer un cuidadoso control de la salinidad, flujo y temperatura.

La fabricación de hielo por vacío, comprende la evacuación de vapor de agua de un recipiente que contiene salmuera. El punto triple del agua se alcanza a una presión de 0.6 kPa y una temperatura de 0°C. (el punto triple del agua es un estado termodinámico en el cual coexisten las fases de vapor de agua, agua y hielo, siempre y cuando la temperatura y presión se conserven constantes). La lechada de hielo que se forma se mantiene en movimiento por medio de un agitador hasta que es bombeada. Se debe remover alrededor de 1 kg de vapor de agua por cada 7.5 kg de microcristales de hielo. El vapor se comprime y condensa para ser reciclado. En este proceso el agua actúa como su propio fluido refrigerante.

En el proceso directo, una mezcla de salmuera y un líquido refrigerante no miscible se rocían por medio de un aspersor a una cámara. La evaporación del refrigerante enfría la mezcla, promoviendo la formación de núcleos de cristales de hielo dentro de la salmuera. La lechada se colecta en el fondo del recipiente para ser bombeada. El vapor del refrigerante se evacua por la parte superior del recipiente para ser comprimido, condensado y reciclado.

|

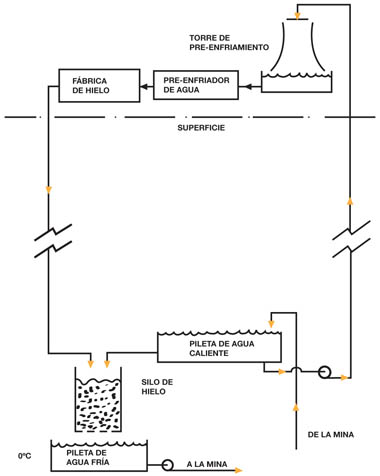

| Diagrama esquemático de un sistema de enfriamiento con hielo. Puede haber silos de hielo en varios niveles. |

Transportación del hielo

La lechada de hielo puede ser bombeada por tubería a su destino, mientras que las partículas de hielo se deben transportar de la planta de fabricación de hielo al tiro hidráulica o neumáticamente. En este último caso la temperatura del aire no debe estar arriba de 8°C para prevenir la aglomeración de partículas de hielo.

Las partículas de hielo viajan a través de la tubería del tiro como un flujo diluido, en el cual las partículas están separadas y conservan su identidad individual, o como un flujo denso; en este caso las partículas se aglomeran en paquetes separados por espacios de aire. Si la razón de hielo a aire es demasiado grande, entonces se desarrollará el flujo por extrusión, en el cual el riesgo de que la tubería se tape es muy grande.

Incorporación del hielo al sistema de enfriamiento de la mina

El bombeo de agua de retorno de la mina se pasa a través de una torre de enfriamiento y después pasa por un preenfriador de agua (figura 1). Este enfriamiento se puede lograr con hielo de la planta de fabricación de hielo o alternamente, por un paquete enfriador de agua separado. El hielo en partículas baja por tubería a una pileta donde se mezcla con agua o se envía a un silo con base perforada, a veces se rocía agua de la pileta de agua caliente al silo de hielo. El agua que sale por el fondo del silo es enviada a 0°C a la pileta de agua fría.

Se debe mantener de 1 a 2 m de hielo en el silo, esta profundidad se puede monitorear con un transductor de posición. Las señales transmitidas pueden activar o desactivar la alimentación de hielo al silo. La profundidad de hielo en el silo debe considerar un factor de seguridad para poder enfrentar fluctuaciones en la demanda a corto plazo. Las variaciones a largo plazo se pueden satisfacer aumentando la fabricación de hielo o controlando el compresor en las unidades de refrigeración.

Cuando a los aspersores se les suministra lechada de hasta un 20% de hielo mejora notablemente la capacidad de los intercambiadores de calor. En la cámara de aspersión las gotas permanecen a 20°C hasta que los cristales de hielo se derriten. Se están realizando investigaciones sobre las características de la tubería y el bombeo de lechada de hielo. Las pruebas iniciales indican que con una lechada del 40%, la caída de presión en las tuberías son aproximadamente tres veces la caída de presión con agua.

Aspectos económicos de los sistemas de hielo

La utilización de sistemas de hielo en el enfriamiento en las minas tiene las siguientes ventajas:

- Se reduce mucho el caudal de agua en las tuberías del tiro; por lo que las tuberías pueden ser más pequeñas y también se reducen los costos de bombeo.

- En la mina se dispone de agua a 0°C. Con los sistemas convencionales de agua enfriada el agua en la mina está entre 3 y 6°C.

- Las variaciones de corto plazo en la demanda se satisfacen con el hielo almacenado en los silos.

- Es sencillo aumentar la capacidad de los sistemas.

- Es más fácil reducir o eliminar la necesidad de turbinas usando un sistema de hielo en el interior de la mina.

- Se mejora la calidad del agua con la fabricación del hielo, reduciendo la corrosión y formación de depósitos en las tuberías.

Resumen del proceso de diseño

El primer paso para diseñar un sistema de refrigeración en la mina es determinar cuánto calor puede ser removido por la ventilación y cuánto debe ser removido por el sistema de refrigeración. Primero debemos tener un sistema de ventilación bien diseñado y establecido. Es fácil entender que debemos llevar el sistema de ventilación a su límite.

Las etapas del procedimiento de diseño de un sistema de enfriamiento de mina son:

- Establezca la carga de calor esperada para toda la mina y por lugares de trabajo.

- Para toda la mina y para cada área, determine los flujos de aire requeridos para diluir los polvos y gases contaminantes, tomando en cuenta los límites de velocidad del aire. En los circuitos de ventilación se debe establecer la distribución y las posibles fugas de aire.

- Determinar la cantidad de calor que puede remover la ventilación.

- Determinar si es factible aumentar el caudal de ventilación, sin exceder los límites de velocidad establecidos por consideraciones fisiológicas, legales y económicas, y si con ese aumento es posible remover el exceso de calor.

- Determinar el calor que debe removerse por enfriamiento.

- Investigue las posibles ubicaciones de la planta de refrigeración y la posibilidad de emplear dispositivos de recuperación de energía.

- Establezca la capacidad de la planta de refrigeración sumando las capacidades de los intercambiadores de calor, tomando en cuenta pérdidas en la red de tubería.

- Determine las temperaturas del evaporador y del condensador de acuerdo a la temperatura deseada del medio de enfriamiento y dispositivos para la disposición del calor.

- Determine los caudales requeridos de agua enfriada, diámetros de las tuberías y capacidades de bombeo.

- Determine costos de la planta de refrigeración y equipos auxiliares incluyendo válvulas, tuberías, bombas, intercambiadores de calor, instrumentación y controles.

- Determine los costos de capital, instalación y operación de los sistemas de enfriamiento.

Algunos posibles desarrollos en sistemas de enfriamiento

Ciertos investigadores están buscando y experimentando alternativas para acondicionar el aire. En ocasiones los sistemas normales de acondicionamiento no alcanzan a enfriar de manera apropiada o el problema es muy local, entonces se está investigando el acondicionamiento del lugar donde trabaja el obrero, en vez de enfriar todos sus alrededores o de una porción de la mina. Este método, que es un desarrollo de la era espacial, se conoce como enfriamiento de microclima y tiene una aplicación limitada en las minas.

Se puede enfriar el aire usando el vórtice tubular, que es una forma de refrigeración neumática local. Este sistema es pequeño y compacto y se puede usar por personas que usen un casco, chaqueta o traje protector de calor. Se puede usar también en espacios cerrados, tales como cabinas de malacate o talleres. Debe conectar una manguera de aire comprimido a un vórtice tubular, el cual separa el aire en una parte de aire frío y otra parte de aire caliente. El aire frío se dirige a la chaqueta o a otra área que vaya a ser enfriada, proporcionando de esta manera enfriamiento puntual. La fracción de aire caliente se descarga directamente a la atmósfera de la mina. Las desventajas de este sistema son el costo del aire comprimido y la molestia de la manguera cuando se usa en un casco o traje, los estorbos del casco o traje y la presencia de neblina de aceite en el aire comprimido.

También hay disponibles trajes acondicionados con líquido, modificados de los trajes usados en el programa espacial Apolo. En algunas configuraciones, los trajes tienen que conectarse a una fuente de agua fría por medio de una manguera y presentan las mismas desventajas de estorbo, molestia a la manguera y falta de durabilidad. En otra versión no hay manguera y se dispone del calor en un contenedor de hielo.

Otra unidad de microclima consiste en un chaleco sin mangas que contiene unos 4.6 kg de hielo en bolsas removibles. El hielo está contenido en una resistente bolsa de plástico que se lleva encima de un chaleco de lana que usa el trabajador. Para un trabajador se requieren dos chaquetas por turno. Con este sistema los trabajadores tienen completa movilidad y el costo de la chaqueta es relativamente bajo.

Es importante conocer las condiciones de trabajo dentro de la mina, así como las posibilidades para decidir correctamente que sistema es el indicado.

—————————————————————————————————————————————————————–

2 comentarios

Tiene un modelo de cálculo para saber la cantidad de energía consumida en bajar la temperatura del aire en una mina?

buen dia.

quisiera saber si tienen representación en Colombia y si existe un sistema para una mina de seccion de 1.2m x1.9 m, donde se cuenta con ductos de 6 pulgadas de ventilación