Para lograr la meta de un uso racional de energía, resulta de gran ayuda conocer todos los factores que intervienen. Los refrigerantes y el poliretano rígido hacen su contribución.

Ing. César Castillo,

El denominado “rechupe” es una anomalía grave y común que presenta la espuma rígida de poliuretano, debido a que provoca una pérdida casi total del poder aislante

Hace algunos años, la primera evolución que presentaron los refrigerantes se dio gracias al deseo de proteger la capa de ozono. Hoy en día, las exigencias han aumentado, hasta llegar al límite de demandar la reducción considerable de las toxinas que liberan estos gases y que repercuten directamente sobre el calentamiento global.

Derivado de estos hechos, los usuarios de refrigerantes se han visto obligados a actualizar sus técnicas y herramientas, empleando un nuevo vocabulario dentro de sus procesos, como la recuperación, el reciclaje y la regeneración de dichos gases; mientras que, por otro lado, las acciones de contaminación, cruzada y destrucción se han dejado en el olvido por el bien de la humanidad.

Con todo esto, el poliuretano rígido, como aislante térmico, también ha enfrentado abundantes cambios en su constitución. Es por ello que los fabricantes, en primera instancia, abandonaron el uso del R-11 (un CFC) como agente expansor, para dar paso al R-141b (un HCFC) y, como siguiente generación, al R-245fa (un HFC) y al ciclopentano.

En lo que respecta a los usuarios del poliuretano rígido (aislamiento térmico), que ahora está fuertemente ligado con el A/C&R, se les ha obligado a dejar del todo los métodos artesanales, para dar surgimiento al aplicador técnico utilizado en máquinas de alta presión. La razón, una sola: obtener el mejor aislamiento térmico, sin sobrepasar los índices de consumo energético permitido.

Refrigerantes

Fabricantes. En un inicio, para cuidar la capa de ozono, los fabricantes suspendieron definitivamente la producción de CFCs, debido a sus altos valores de ODP, comprendidos entre 0,6 y 1,0.

Como interinos quedaron los HCFCs, que tienen bajos valores de ODP, comprendidos entre 0,02 y 0,10; y definitivos los HCFs, con ODP = 0,000.

Posteriormente, surgió una perspectiva adicional de protección: reducir las emisiones de gases de efecto invernadero. En la actualidad, el parámetro a considerar es el GWP, que debe ser lo más pequeño posible, lo que dio como resultado que ciertos gases considerados definitivos, desde el punto de vista de protección a la capa de ozono, tengan altos valores de GWP. Como ejemplo, se tiene al R-134a con ODP = 0,000; pero GWP = 1600.

| Figura 1: Perilla mando de función, máquina recuperadora de refrigerantes |

|

Usuarios. Máquinas para el manejo de refrigerante

Entre la maquinaria más socorrida dentro de la industria para efectuar el correcto manejo del refrigerante, se consideran los siguientes tipos:

- Recuperadora: mueve el refrigerante de un lugar a otro

- Recicladora: captura el refrigerante y le hace algo de limpieza

- Regeneradora: retorna el refrigerante a las especificaciones (pureza) de gas virgen, cumpliendo el estándar 700 de la AHRI

Cabe mencionar que, erróneamente, algunos usuarios de máquinas recuperadoras piensan que éstas también reciclan, al ver la perilla de selfclearing, perilla que simplemente es útil para que la máquina se limpie internamente, preparándola para recuperar un número distinto de gas, con lo que solamente se evita la indeseable contaminación cruzada.

Es pertinente aclarar a los usuarios que, dentro de los modelos de recuperación, existen dos grupos: los que emplean aceite en el compresor interior de la máquina y los que no. Las máquinas recuperadoras que no lo requieren son las que presentan mayor eficiencia; por lo cual, son altamente recomendables, pues no agregan sustancias al gas recuperado.

Método de carga por peso

En los antiguos y largos sistemas A/C&R, los componentes de grandes dimensiones servían como reservorios de refrigerante. En contraste, hoy en día los sistemas cada vez reducen más su tamaño y, a la vez, logran acrecentar su eficacia, lo que reduce la cantidad de refrigerante empleado y ayuda a que la carga se realice con mayor exactitud.

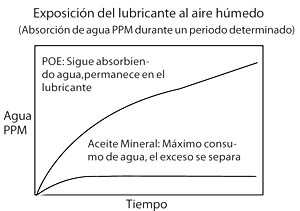

| Figura 2: Absorción de agua en lubricantes frigoríficos |

|

Aceite

En este punto, la absorción de humedad hace la gran diferencia entre la manipulación del aceite que se usaba en los antiguos sistemas y la que se emplea en los actuales modelos. Es importante que el usuario sepa que este tipo de aceites son altamente higroscópicos y sólo basta con exponerlos de 10 a 15 minutos al aire (dependiendo de la humedad relativa circundante) para que su constitución quede gravemente afectada. Ver figura 2

Contaminación cruzada

El grado de pureza aceptable para los refrigerantes, que establece el estándar 700 de la ARI (Air- Conditioning & Refrigeration Institute), es muy alto: 99.5% por peso o superior; es decir, no contener más del 0.5% por peso de impurezas volátiles, incluyendo otros refrigerantes. Por lo tanto, es recomendable que el interesado emplee cuidados adicionales al momento de manipular los refrigerantes, tanto en la carga, como en la recuperación y en el trasvase.

Es imprescindible atender a las prohibiciones que se hacen a continuación:

Jamás se debe realizar una mezcla de refrigerantes distintos en un sistema de refrigeración o en un cilindro, ya que el resultado será inmanejable, inestable y no reciclable.

Nunca se debe completar la carga de refrigerante, en un sistema A/C&R, con un gas distinto. Esto incluye a los refrigerantes sustitutos del gas remanente en el sistema. Los sustitutos, si bien emulan las propiedades del refrigerante al que reemplazan, no tienen la misma composición química.

Disposición final de cilindros descartables usados (“vacíos”)

En nuestros días, incluso la disposición final de los cilindros de refrigerante usados (“vacíos”) debe seguir lineamientos. Por ello, el año pasado, la AHRI publicó una guía (2010 Guideline for Content Recovery & Proper Recycling of Refrigerant Cylinders), en la cual se puntualiza que, al hacer uso de un cilindro descartable de refrigerante, llega un momento en el que se dice que está “vacío”; aunque, estrictamente hablando, el cilindro aún contenga restos de refrigerante en fase de vapor. En esta circunstancia, el usuario, valiéndose de una recuperadora de refrigerantes, puede lograr extraer los restos y llevar al cilindro a un estado de vacío verdadero (vacuum).

Poliuretano rígido como aislante térmico

En la actualidad, uno de los mejores aislantes térmicos es la espuma rígida de poliuretano. Sus propiedades la convierten en un producto único y de fácil instalación/aplicación, destacando por la baja conductividad térmica que le concede el papel. Tales propiedades repercuten en un considerable ahorro de energía durante la vida útil de la construcción donde fue instalada.

Como recomendación, un buen aislante térmico, como la espuma rígida de PUR, debe permitir el uso de unidades más pequeñas de A/C&R y la calefacción para realizar el mismo trabajo. Ver figura 3

| Figura 3: Construcción sin aislamiento vs construcción con aislamiento PUR |

|

Se debe aclarar que el PUR rígido contribuye significativamente a la reducción de emisiones de gases de efecto invernadero, tanto en producción, como en transporte e instalación. Una de sus virtudes adicionales radica en su bajo peso (de la espuma PUR rígida), el cual ayuda a la reducción drástica en los costos de traslado, permitiendo, además, que su manejo e instalación sean más fáciles. Complementariamente, al reducir la carga que debe soportar la estructura, se permiten más opciones en las configuraciones del diseño de la estructura (techos más livianos y paredes más delgadas).

El aislante PUR rígido nace de la reacción química que se produce al mezclar dos componentes líquidos: un isocianato con un poliol, señalando que el poliol es el que contiene al agente expansor (gas).

El correcto almacenamiento del aislante consiste en mantener cada componente en envases herméticos, bajo sombras y libres de humedad, ya que, si el poliol permanece expuesto a la intemperie, perdería su agente expansor, provocando que, al momento de producir la espuma, ésta no crezca adecuadamente; además, al ser higroscópico gana agua, variando su composición. En el caso del isocianato, en cambio, el contacto con el aire hace que se “cure”; primero gelificándose y posteriormente formando cristales sólidos.

Fabricantes

Dados los cambios en el bienestar del ambiente, los fabricantes en el pasado debieron, primeramente, abandonar el uso del R-11 (CFC-11) como agente expansor (agente de soplado), por su alto ODP. No obstante, en la actualidad, para países en desarrollo (artículo 5 del Protocolo de Montreal) aún es permitido usar HCFCs como agentes expansores, en la obtención de la espuma rígida de poliuretano; mientras que, para los países desarrollados, sólo es válido usar como agente expansor un gas con cero ODP (ODP = 0.000), pudiendo ser un HFC, como el R-245fa, o un HC, como el ciclopentano.

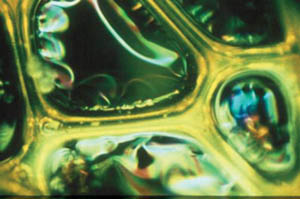

| Figura 4: Celda de espuma rígida de poliuretano |

|

Usuarios

– Una buena calidad de la espuma de poliuretano, lo más importante

Dentro de los aplicadores artesanales se incluyen a los denominados “funderos”, “botelleros” y “balderos”. Sin pretender desmerecer el trabajo de los señores artesanos, se debe recalcar que, estos métodos, no permiten producir una buena espuma y, por tanto, no se obtiene un buen aislamiento térmico, ya que de esta forma no es posible controlar ninguna de las condiciones del proceso.

Entre las condiciones mencionadas, se incluyen: presión, temperatura, relación exacta de mezcla, hermeticidad y agitación. En un contraste positivo, al trabajar con máquina, todas estas condiciones sí pueden ser controladas.

En síntesis, la espuma de poliuretano obtenida con máquina es de alta calidad y no se le puede comparar con la trabajada artesanalmente, en cuanto a su capacidad de aislamiento térmico.

Un hecho poco conocido es que, en la espuma rígida de poliuretano para aislamiento térmico, 97% es agente expansor encapsulado (atrapado) en las celdas y tan sólo 3% corresponde a polímero celular.

Como se indicó antes, el PUR rígido está formado por celdas cerradas que confinan un gas. Este gas atrapado es el verdadero aislante térmico.

El denominado “rechupe” es una anomalía grave y común que presenta la espuma rígida de poliuretano, debido a que provoca una pérdida casi total del poder aislante

|

|

| Fig.3 Explosión | Fig.4 Implosión |

El “rechupe” se produce cuando las “paredes”, que forman cada una de las celdas cerradas de la espuma rígida del PUR, no son lo suficientemente robustas para resistir los esfuerzos mecánicos a los que son sometidas por parte del gas (agente expansor) atrapado dentro de ella. En este punto, surgen dos términos: la implosión y la explosión. (Ver figuras 3 y 4)

| Temp. (°C) | Temp. (°F) | |

| 1.6 | 35 | 20.7 |

| 4.4 | 40 | 19.5 |

| 7.2 | 45 | 18.1 |

| 10 | 50 | 16.7 |

| 12.7 | 55 | 15.1 |

| 15.5 | 60 | 13.4 |

| 18.3 | 65 | 11.5 |

| 21.1 | 70 | 9.4 |

| 23.8 | 75 | 7.2 |

| 26.6 | 80 | 4.8 |

| 29.4 | 85 | 2.3 |

| 32.2 | 90 | 0.2 |

| 35 | 95 | 1.7 |

| 37.7 | 100 | 3.2 |

| 43.3 | 110 | 6.6 |

| 48.8 | 120 | 10.4 |

| 54.4 | 130 | 14.6 |

| Tabla 1. Presión – temperatura | ||

Si se toma como referencia al R-141b (un HCFC), que es un agente expansor de amplio uso, se obtiene que su punto de ebullición es 32.06 °C. Al revisar la correspondiente tabla presión-temperatura, se puede observar que para temperaturas por encima de 32.06 °C se generan presiones positivas; mientras que para temperaturas por debajo de 32.06 °C se hacen presentes presiones negativas (vacuum) (ver tabla 1).

Estas presiones son las que hacen colapsar la celda cerrada (la rompen) si no cuenta con la adecuada estabilidad dimensional.

Sistemas para obtención del PUR rígido

La espuma rígida de poliuretano puede obtenerse mediante dos sistemas:

1) Sistema de inyección (vaciado): debe ser producida en una planta, requiriendo de máquina grande y prensas para producir paneles que, una vez listos, son llevados a la obra para su instalación.

2) Sistema spray: puede ser aplicado in situ. Una de sus principales bondades es que forma un manto monolítico sin uniones y, por consiguiente, sin puentes térmicos. (Ver figuras 5 y 6)

|

|

| Fig.5 Sistema spray | Fig.6 Sistema de vaciado: prensa cerrada |

Finalmente, vale la pena hacer notar que, de los dos componentes líquidos (isocianato y poliol), el poliol es quien determina el sistema. En otras palabras, el mismo isocianato que se usa en sistemas de vaciado se puede usar en el sistema de spray; no así con el poliol. El poliol para spray es distinto del poliol para vaciado. La diferencia principal radica en los tiempos de reacción muy cortos (aprox. 4 s) del poliol para spray.

Instrumentación y procedimiento

|

|

| Figura 7. Balanza | Figura 8. Probeta |

Análisis de densidad

1.- Balanza analítica, con apreciación de 10 milésimas de gramo (cuatro dígitos decimales), marca Mettler Toledo, modelo AB204, e= 1 mg; d= 0.1 mg.

2.- Probeta graduada, con mínima división de escala, 1 ml, marca LMS Germany, 100ml, 0.5 ml.

3.- Agua destilada (Ver figuras 7 y 8)

Procedimiento

- Cortar, como mínimo, tres especímenes de la muestra, procurando que sean de distinta ubicación. Cada espécimen debe tener un tamaño que permita introducirlo en la probeta.

- Pesar cada espécimen y registrar.

- Agregar 70 ml de agua destilada en la probeta graduada.

- Introducir el espécimen dentro de la probeta, procurando que quede totalmente sumergido en el agua.

- Medir en la escala de la probeta el volumen desplazado, a partir de los 70 ml iniciales. Éste es el volumen del espécimen que se debe registrar.

- La medición del volumen debe realizarse perpendicular a la escala de la probeta para evitar errores de paralelaje. Considerar el menisco que forma el agua en su superficie.

La densidad se obtiene de la fórmula básica:

D = W / V

Donde:

D = densidad del espécimen, kg/m3;

W = peso del espécimen

V = volumen del espécimen

ESPÉCIMEN 1 RESULTADO

Densidad 11: 38.33 kg/m3

Masa 11: 0.69 g

Volumen 11: 18.00 ml

ESPÉCIMEN 2 RESULTADO

Densidad 12: 39.52 kg/m3

Masa 12: 0.83 g

Volumen 12: 21.00 ml

ESPÉCIMEN 3 RESULTADO

Densidad 13: 41.43 kg/m3

Masa 13: 0.58 g

Volumen 13: 14.00 ml

ESPÉCIMEN 4 RESULTADO

Densidad 14: 38.24 kg/m3

Masa 14: 0.65 g

Volumen 14: 17.00 ml

ESPÉCIMEN 5 RESULTADO

Densidad 15: 37.37 kg/m3

Masa 15: 0.71 g

Volumen 15: 19.00 ml

Densidad promedio muestra = (densidad 11 + densidad 12 + densidad 13 + densidad 14 + densidad 15) / 5

Densidad promedio muestra = 38.98 kg/m3

Análisis de resultados

El método descrito arriba es muy sencillo y, por tanto, fácil de realizar. Aun cuando no brinda una exactitud extrema, permite una apreciación aceptable de la calidad de la espuma y de la densidad.

El valor referencial de densidad por considerar es 33 kg/m3. Para la espuma rígida de PUR, valores de densidad por debajo de 33 kg/m3 indican la presencia de anomalías.

En nuestro papel de usuarios de los refrigerantes, se debe estar atento a que constantemente se suman nuevas técnicas y prácticas recomendadas que, al complementarse con nuestro conocimiento previo del A/CR, permiten trabajar responsablemente con el ambiente, contribuyendo, así, a un legado verde para las futuras generaciones.

Una correcta disposición final de los cilindros descartables usados tiene implícito, además, un rédito económico. Considere, por ejemplo, una correcta disposición final de cuatrto cilindros descartables del R-134a. Cada cilindro contiene en promedio 300 gramos, de los que se puede recuperar 1.20 kg, que, con un precio en el mercado de US$ 13.00 por kg, permitiría un beneficio aproximado de US$ 15.60 nada despreciables. Además, al estar ya libres de vapores, los cilindros se convierten en residuos metálicos no peligrosos que pueden ser comercializados como chatarra (fundidoras locales). El peso de cada cilindro es 2.40 kg.

Si se tiene el objetivo de reducir al mínimo el consumo de energía en las edificaciones, el PUR rígido es un excelente aliado; no obstante, se debe procurar que nos brinde su máximo poder aislante. Por tanto, una buena calidad es lo más importante: densidades superiores a 33 kg/m3 garantizan un producto aceptable.

Nomenclatura

A/CR: Aire Acondicionado y Refrigeración

ARI: Air-Conditioning & Refrigeration Institute

ARHI: Air-Conditioning, Heating and Refrigeration Institute

CFC: Clorofluorocarbonos

HCFC: Hidroclorofluorocarbonos

HFC: Hidrofluorocarburos

HC: Hidrocarburos

ODP: Ozone Depletion Potential

GWP: Global Warming Potential

PUR: Poliuretano

POE: Poliolester

——————————————————————————————————————-

2 comentarios

Buenas Tardes.

Quisiera hacer una consulta, nosotros trabajamos con inyeccion de poliuretano, fabricamos paneles, tenemos problemas de rechupe, se encoje con el tiempo y ocurre que hay perdidas de agua, porque fabricamos peneles para techos, trabajamos con ISO y POLIOL, con una densidad de 40 kg por metro cubico y con una relación de mezcla de 100 poliol, y 115 iso, mi consulta es si puede cual puede ser el problema?¿. Aguardo Repuestas.

Saludos.

MARIA JOSE

A LA DENSIDAD DE 40 Kg/M3 NO DEBES TENER PROBLEMAS DE RECHUPE A MENOS QUE ESTE MAL DISEÑADO TU SISTEMA DE POLIURETANO. COMO SE MENCIONA EN ESTE ARTICULO LA RESISTENCIA DE LAS PAREDES DE LAS CELDAS DE TU POLIURETANO DEBEN SER LO SUFICIENTEMENTE FUERTES COMO PARA SOPORTAR EL FENOMENO DE IMPLOSION. SI NO ES ASÍ, DEBERAS DAR MAS SOPORTE A DICHAS PAREDES USANDO ALGUN POLIOL MAS CORTO Y/ O MAS FUNCIONAL, ES DECIR , AUMENTANDO EL PORCENTAJE DE ENTRECRUZAMIENTO DE LA MALLA DE POLIURETANO. NO HAY OTRA FORMA DE RESOLVERLO. SUERTE