La liberación de refrigerante es una de las principales causas del agotamiento de la capa de ozono. Por ello, los especialistas deben seguir correctamente el procedimiento para su recuperación o reciclaje

José Gilberto Alba García

Imagen 1. Envases con CFC-12 y mezclas CFC/HCFC (R-500 y R-502) Imagen 1. Envases con CFC-12 y mezclas CFC/HCFC (R-500 y R-502) |

En 1974, los científicos Paul Crutzen, Sherwood Rowland y Mario Molina, como derivado de sus investigaciones, advirtieron el daño que sufría la capa de ozono y ubicaron a la emisión de cloroflurocarbonos (CFC) como uno de los elementos responsables.

Posteriormente, en la década de 1980, especialistas de diversas instituciones organizaron expediciones a los sitios considerados como de mayor afectación, para confirmar dicha hipótesis. Con estas evidencias, el 16 de septiembre de 1987, un grupo de naciones tomó la decisión de firmar el Protocolo de Montreal, que tiene como objetivo primordial la regulación y reducción de la producción y consumo de sustancias agotadoras de la capa de ozono (SAO). Hasta ahora, 191 países se han sumado al proyecto, por lo que es considerado el acuerdo internacional más exitoso en la historia de la Organización de las Naciones Unidas.

Cómo se deteriora la capa de ozono

En el marco del Protocolo de Montreal, se identificó un número de Sustancias Agotadoras de Ozono (SAO). Su poder destructivo es enorme, pues al mezclase con las moléculas de ozono se activan, provocando una reacción fotoquímica en cadena. Una vez destruida una molécula de ozono, la SAO está disponible para destruir otras más.

La vida útil de una SAO puede extenderse entre los 100 y los 400 años, dependiendo de su tipo; periodo en el cual puede destruir cientos de miles de moléculas de ozono.

Clorofluorocarbonos (CFC)

Como su nombre lo indica, estas sustancias se constituyen por cloro, flúor y carbono. Al no contener hidrógeno, los refrigerantes CFC son químicamente estables, inclusive cuando son liberados a la atmósfera. Pero debido a que contienen cloro en su composición, crean daños que permanecen en la atmósfera entre 60 y 1 mil 700 años.

Procedimientos para recuperar refrigerante

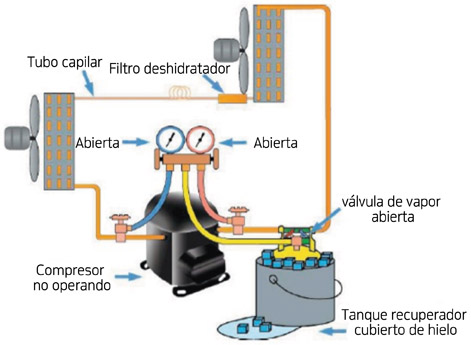

Los cilindros recuperadores de refrigerante deben estar completamente vacíos antes de proceder a una nueva carga. Esto evita que el fluido recuperado se contamine con aire, humedad o remanentes del refrigerante que estuvo contenido anteriormente. Como se menciona, es necesario hacer un vacío en el tanque recuperador de al menos 1.000 micrones.

Para poder acelerar la recuperación de refrigerante, se debe mantener frío el tanque durante todo el proceso (esto se logra colocándolo en una cubeta con hielo). Mientras más frío esté el tanque, la presión del gas disminuirá; pero si el equipo de donde se recupera el refrigerante está a temperatura ambiente, entonces, el proceso de recuperado es más lento.

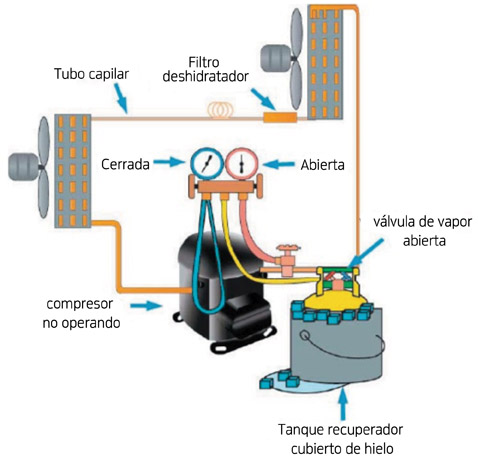

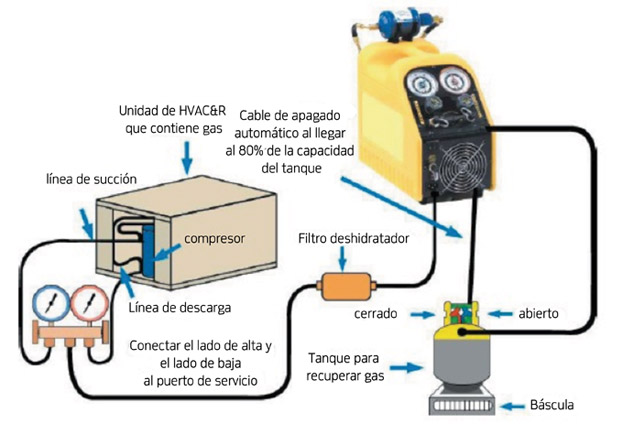

Antes de comenzar la recuperación, debe revisarse la posición de todas las válvulas y, si aplica, constatar el nivel de aceite del compresor de la recuperadora. Es aconsejable recuperar el refrigerante líquido en un tanque recibidor. Primero, se debe extraer el líquido y después el vapor. Recuperar el refrigerante en fase gaseosa deja aceite en el sistema, minimizando la pérdida. Si el compresor del sistema no funciona, hay que entibiar el cárter del compresor. Esto ayuda a liberar el refrigerante atrapado en el aceite. (Ver imagen 2)

Es pertinente la instalación de dos válvulas removibles, una para alta presión y otra para baja. El refrigerante migra y se condensa en el tanque recuperador. Con este método, se puede recuperar hasta 80 por ciento del fluido (cifra aprobada por la EPA)

- Recuperar el refrigerante de ambos lados, alta y baja, para poder lograr un vacío completo. Esta acción también ayuda a acelerar el proceso de recuperación

- Si el compresor del sistema funciona, se debe encender y recuperar el fluido del lado de alta presión (Ver imagen 3)

- Se instala una válvula removible en el lado de alta presión, se pone en marcha el compresor y se recupera el refrigerante

- El tanque recuperador frío condensa el refrigerante, que es recuperado en un 90 por ciento por este método y es aprobado por la EPA

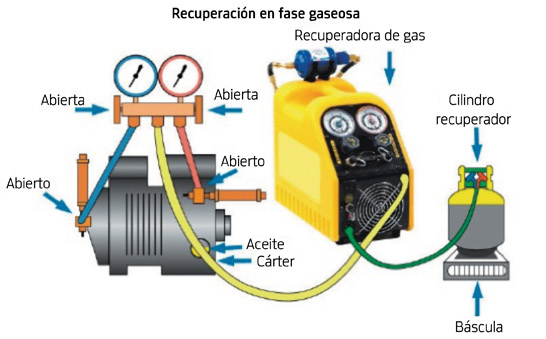

Recuperación en fase gaseosa

Este procedimiento, por lo general, es el más lento, ya que el flujo de refrigerante es menor en fase gaseosa. En los grandes sistemas de refrigeración, esto exige más tiempo que cuando se transfiere líquido.

Se debe tener presente que las mangueras de conexión entre la máquina recuperadora, el sistema de refrigeración y el tanque recuperador deben ser lo más cortas posibles, así como con un diámetro interior máximo. Esto, con la finalidad de contribuir a aumentar el rendimiento del proceso.

El refrigerante, en fase de vapor, es normalmente aspirado por la succión de la máquina recuperadora y, una vez condensado, es enviado al tanque recuperador. (Ver imagen 4)

Hay dos formas de conectar la máquina para recuperar vapor:

- En el juego de manómetros de los dos lados del compresor (sistemas comerciales medianos)

- Sólo del lado de baja, se debe instalar una válvula pinchadora para extraer el fluido. La cantidad recuperada es pequeña (refrigeradores domésticos, aires acondicionados de baja capacidad, congeladores pequeños)

Recuperación en fase líquida

Debido a que los compresores reciprocantes sólo pueden trabajar con refrigerante en fase gaseosa, es necesario evaporarlo todo y extraerlo del sistema antes de que llegue al compresor. Para poder evaporar el refrigerante que se encuentra en fase líquida en el sistema, es necesario agregarle calor, lo cual debe hacerse mediante prácticas seguras:

- Mantener operando los ventiladores del evaporador

- En el caso de los enfriadores de agua industriales, mantener agua circulando (con lo que adicionalmente se previene la congelación). En caso de que la máquina de recuperación no tenga un sistema de evaporación, se debe proteger contra la llegada de refrigerante líquido utilizando el juego de manómetros para ir dosificando, mediante las válvulas de operación, su ingreso desde el sistema hasta la máquina (utilizándolas como si fueran un dispositivo de expansión), durante las etapas iniciales de la recuperación. El refrigerante líquido puede ser recuperado por técnicas de decantación, separación o push/pull (succión y retroalimentación), con el consiguiente arrastre de aceite

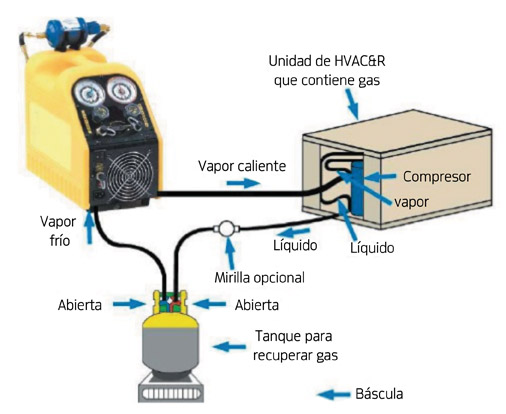

- Método push/pull. Las operaciones de esta técnica se llevan a cabo usando el vapor del cilindro para empujar el refrigerante líquido fuera del sistema (Ver imagen 5)

Se conecta una manguera desde el puerto de líquido de la unidad, cuyo refrigerante se requiere extraer a la válvula de líquido en el tanque recuperador. Se conecta otra manguera desde la válvula de vapor del tanque recuperador hacia la entrada de la succión de la máquina recuperadora. Finalmente, se conecta una tercera manguera desde la salida o la descarga de la máquina recuperadora hasta el puerto de vapor del equipo.

El tanque succionará el refrigerante líquido (movimiento pull) de la unidad de calefacción, ventilación, aire acondicionado y refrigeración desactivada, cuando la máquina recuperadora haga disminuir la presión del cilindro.

El vapor succionado del tanque recuperador por la máquina recuperadora será, entonces, empujado de vuelta (movimiento push); es decir, comprimido hacia el lado que corresponde al vapor en la unidad HVACR desactivada. Una vez que la mayoría del refrigerante haya sido cargado del sistema al tanque recuperador, la máquina recuperadora comenzará a ciclar, controlada por su presostato de baja presión de succión, removiendo el resto del refrigerante en forma de vapor. Cuando la máquina de recuperación deje de ciclar y se detenga por completo, nos estará indicando que se ha recuperado todo el refrigerante posible del sistema.

No se debe utilizar el método push/pull:

- Si el sistema o equipo tienen una carga menor de nueve kilos o 20 libras de refrigerante

- Si el equipo es una bomba de calor u otro sistema en donde el refrigerante líquido pudiera quedar aislado

- Si el equipo tiene un acumulador entre los puertos de servicio utilizados para recuperar líquido

- Si ha ocurrido una migración de refrigerante líquido y se desconoce su ubicación

- Si el diseño de la tubería en el equipo no permite crear una columna sólida de líquido

Si se utiliza el método push/pull, se necesita:

- Una mirilla para poder saber que se terminó de recuperar todo el líquido

- Tener una tercera manguera lista, ya que será necesaria

- Después de haber retirado todo el líquido, reconfigurar las mangueras para recuperar vapor, ya que este método no hace un vacío en el sistema

Método líquido y vapor

Es importante saber el tipo y la cantidad de refrigerante que se va a recuperar. Siempre que sea posible, previamente, hay que retirar las válvulas pivote o válvulas schrader de los puertos de servicio. Es buena práctica de refrigeración utilizar mangueras con válvulas de bola integradas. Siempre es mejor tratar de retirar primero el líquido del sistema y después el vapor restante. Esta acción acelera la velocidad de recuperación. (Ver imagen 6)

Con grandes cantidades de refrigerante, es recomendable emplear el método push/pull, ya que es tres veces más rápido que hacerlo directamente. Siempre que sea posible, es recomendable recuperar gas del lado de alta y del lado de baja presión del sistema, utilizando mangueras cortas para el servicio. Las mangueras largas aumentan el tiempo del proceso. Si al comenzar a retirar el líquido del sistema el compresor suena, es probable que se esté dañando y esto repercutirá en su vida útil.

Siempre debe ejecutarse la recuperación del lado de vapor en el tanque recuperador. Esto reduce la posibilidad de la presencia de refrigerante líquido remanente en las líneas y se garantiza un proceso más limpio. Durante la recuperación del refrigerante, específicamente al momento de retirar las mangueras, podría salir una línea de refrigerante líquido al terminar.

Utilizar un filtro deshidratador en todos los procesos descritos es una protección para la máquina recuperadora. Esta recomendación adquiere relevancia, en particular, cuando se recupera refrigerante de un sistema en el que se quemó un compresor.

Reciclaje de refrigerante

El reciclaje de refrigerantes consiste en retirar el aceite, la humedad y partículas solidas que pueda tener. Cuando un refrigerante se recupera para su reciclaje, siempre está mezclado con aceites y, en la mayoría de las ocasiones, arrastra humedad y algunos sólidos. Tras reciclar el gas, el escáner de gases debe hacer un análisis, el cual, generalmente, debe efectuarse en estado gaseoso para garantizar la calidad del gas resultante. Sin este análisis, es muy difícil diferenciar un refrigerante puro de uno reciclado.

Imagen 7. Máquina de reciclado, transvasadora y escaner de refrigerantes Imagen 7. Máquina de reciclado, transvasadora y escaner de refrigerantes |

Cómo reciclar un refrigerante

En primera instancia, el especialista deberá tener claro conocimiento sobre el tipo de fluido que se está manejando; por lo que se recomienda hacer una prueba previa con el escáner de gases al refrigerante, puesto que, de este modo, se facilita la identificación y se desecha la idea de introducir un fluido no confiable en la máquina de reciclado.

Una vez aprobada la prueba de verificación, introducimos el refrigerante en la máquina para comenzar el proceso de purificación. Cabe señalar que no debe durar más de 20 minutos por ciclo. Al finalizar cada ciclo, se procede a drenar el aceite cuantas veces sea necesario hasta que no se tenga más registro de aceite. Acto seguido, se hace una prueba con probeta para verificar el porcentaje de aceite. Una vez que se da por buena, se procede al escaneo del refrigerante para comproborar su pureza e imprimir el ticket correspondiente para indicar las buenas condiciones del gas para su uso. El refrigerante reciclado jamás podrá alcanzar los estándares de uno nuevo, pero sí será catalogado como utilizable.

Por otra parte, tenemos la opción de acopio de refrigerante; es decir, si el escáner detecta una mezcla, por ejemplo, de 60-40 por ciento (60 por ciento de R-22 y 40 por ciento de R-134a), tendríamos que desechar la idea de reciclarlo; por tanto, se confinaría para su destrucción. Sobra decir que en cualquiera de los dos casos estamos ayudando al medioambiente.

——————————————————————————————————————————————————-

José Gilberto Alba García

Es Ingeniero en Mecatrónica, graduado en la Universidad Autónoma de Nuevo León. Capacitado en buenas prácticas por la Semarnat, actualmente es jefe del Centro de Reciclado Monterrey, Ventas Refacciones Scotsman.

Información obtenida del Manual de buenas prácticas en sistemas de refrigeración y aire acondicionado, del ingeniero Gildardo Yáñez

1 comentario

Quisiera saber si pudieran mostrarme un vídeo donde venga como recuperar el gas de un minisplit