Destinadas a cubrir demandas específicas de refrigeración, este tipo de centrales deben cumplir con parámetros y dar seguridad a lo que se requiere refrigerar. La evaluación previa, el elemento más importante para cumplir a cabalidad con las necesidades del cliente.

Benito Sagredo Lizarazu.

El vendedor, el ingeniero de diseño, el contratista y el proyectista de refrigeración tienen en sus manos, cuando reciben un proyecto, la responsabilidad de analizar la mejor opción para solucionar los requerimientos de refrigeración de un negocio. La más importante premisa es entender las necesidades de refrigeración del proyecto. Para esto, es indispensable elaborar las preguntas adecuadas y entablar una relación con el usuario, de modo que especifique con claridad cada uno de los aspectos que hay que cubrir. Parece fácil, pero es un reto que, si entendemos y aplicamos adecuadamente, ayudará a ganar la confianza del usuario.

Para seleccionar el equipo adecuado en cada proyecto, se requiere no sólo experiencia y conocimiento del mercado, también seguir un procedimiento paso a paso para llegar a la mejor solución (o mejores soluciones) al elaborar un proyecto de esta naturaleza, dado que cada uno precisa condiciones especiales que deben considerarse a detalle.

Como todo tipo de diseño, la proyección de una central frigorífica debe tomar en consideración cualquier aspecto, por más insignificante que parezca, de modo que los cálculos, el número de equipos, su tipo y tamaño sean apropiados para enfrentar las demandas del sitio que se pretende desarrollar.

Cada uno de los criterios que se deben tomar en cuenta tiene una relevancia específica al seleccionar adecuadamente los equipos que constituirán una “central frigorífica”.

Tipo de proyecto

Cada proyecto, de acuerdo con su naturaleza, contará con determinados requerimientos de refrigeración, para cada uno de los cuales deberemos tomar en cuenta reglas de diseño específicas. Por ejemplo, no usaremos la misma tecnología de compresión para una tienda de conveniencia, un supermercado, una planta procesadora de alimentos o bebidas, una planta de empaquetado agrícola, un rastro, una planta de empaque o valor agregado, o una bodega de reparto y trasbordo.

Es muy importante conocer el tipo de proyecto, así como sus requerimientos determinados de refrigeración; en otras palabras, en un supermercado ubicado en una zona residencial el nivel de ruido será determinante y cumplir con las normas vigentes tendrá un peso similar al aspecto anterior. Por esta razón, tanto las características del proyecto como su ubicación y tamaño son esenciales para diseñar una central frigorífica que cumpla con las necesidades.

Esto se debe no sólo a que las características de cada proyecto son diferentes, sino a que los factores externos, como la ubicación geográfica, el clima del lugar y los factores relacionados con éste, juegan un papel decisivo al seleccionar los equipos que se habrán de conjugar para el desarrollo.

A diferencia del caso del supermercado en zona residencial, donde el factor ruido es relevante debido al tipo de edificaciones que predominan en el lugar, en una planta de empaquetado o procesadora en el campo o en una bodega de reparto en una zona industrial, es posible que éste no sea un tema importante por considerar, ya que el límite de decibeles permitido varía considerablemente. Por tanto, la utilización de equipos relativamente silenciosos no será una prioridad.

En zonas industriales, será más importante considerar el tipo de giro de la industria que precisa de la central frigorífica. Dentro de esta área, se encuentran las bodegas de reparto que conservan cierta clase de productos por un tiempo determinado. Con base en sus características, tamaño, tiempo de almacenamiento y tipo de productos se puede implementar un centro frigorífico adecuado.

Tómese como ejemplo un rastro. Ésta es la primera parada que hace la carne para cumplir con el ciclo de producción-distribución. En estos lugares, se obtiene la carne para consumo o para transformación en otros productos. La adecuada refrigeración asegura un consumo sin riesgos para la salud. Por su relevancia ‒higiénica y sanitaria; tecnología y prevención del crecimiento microbiano; mejor control de los procesos de maduración, mejora de la calidad industrial, el diseño apropiado es capital, sin importar los factores externos que puedan influir en el funcionamiento del sitio.

Lo mismo puede decirse de las plantas procesadoras o de empaquetado, las cuales requerirán cálculos individuales. En este caso, no sólo hay que considerar el tiempo que puede permanecer un producto, por mínimo que sea, dentro de la zona de empaquetado o procesamiento, también se deben considerar las condiciones de temperatura bajo las cuales trabajarán los sistemas y el tipo de producto con el cual estarán funcionando.

Nunca será lo mismo un proceso en el que se involucran perecederos, que uno que incluye productos químicos de alta sensibilidad. Si bien en ambos la conservación de la temperatura adecuada es imprescindible, para los productos químicos puede volverse sumamente crítica la variación, debido a las reacciones posibles y la alta inestabilidad de dichos productos. Pasar por alto un elemento como éste podría desencadenar problemas incuantificables.

La ubicación (parque industrial, zona comercial, campo, zona costera, zona residencial, etcétera) es un criterio determinante para el diseño de una central frigorífica. Si se piensa nuevamente en la conservación de la temperatura adecuada, no es posible establecer un esquema de equipos que funcionaría de manera inmejorable en una zona industrial para una planta de procesamiento ubicada cerca de la costa. Las condiciones climáticas, llámese presión, temperatura, humedad, son factores que no deben ignorarse al momento de calcular el número de equipos que se utilizarán. Aunque en condiciones estándar cierta combinación de sistemas resulte apropiada, cada elemento que presente variaciones impactará directamente en el funcionamiento de los equipos y, por tanto, en el del sistema en general.

La ruta o proceso que se implementara, así como el flujo de producto o subproductos, serán determinantes en el tipo de equipos y criterios de selección, pues, a pesar de que las intenciones son las mismas (conservar la cadena de frío) cada producto, zona geográfica y giro industrial comprenden factores diversos.

Por ejemplo, en las tiendas de conveniencia, que en general son establecimientos pequeños en comparación con los supermercados que venden productos perecederos, una de las características es que cuentan con servicio las 24 horas y venden cientos de productos que requieren una refrigeración adecuada. Desde bebidas, lácteos y carnes frías, hasta comida rápida es la gama de mercancías que se ofrecen en estos lugares.

Por otro lado, en una planta procesadora de alimentos o bebidas se llevan a cabo labores que ameritan atención especial, pues conservar la cadena de frío conlleva a una instalación frigorífica de proporciones y garantías considerables. Si el requerimiento de una planta de esta índole es conservar o refrigerar perecederos para la elaboración de un producto o el producto final, el proyecto de refrigeración deberá contar con una gran cantidad de variables. Mientras que en las tiendas de conveniencia, los productos permanecen en un mismo sitio por largo tiempo, lo cual transforma radicalmente el tipo de central frigorífica requerida.

Generalmente, al iniciar cualquier proyecto, se deberá solicitar información técnica que brinde una idea general. Se deberá empezar con un plano general que especifique las dimensiones espaciales del proyecto y la clase de procesos que se llevarán a cabo dentro de él. Más tarde, se tendrán que definir los demás aspectos que influyan o condicionen su funcionamiento.

Es importante definir la ubicación, como se ha detallado anteriormente. También en esta parte debemos entender el tipo de construcción (ya sea existente o proyectada), así como los materiales: si están definidos los aislantes o debemos asesorar en este momento al cliente con este tema; las rutas para drenajes; colocación de tuberías y servicios; ubicación de los equipos; puntos de seguridad; así como la viabilidad del diseño, que en ocasiones es muy libre y en otras involucra límites de espacio para la colocación de los equipos. Aquí es donde se vuelve clave entender el edificio y poder seleccionar adecuadamente los equipos que puedan cubrir los requerimientos de la aplicación.

Una vez que estamos conscientes de las áreas que se van a refrigerar, es importante, también, conocer y entender todos los espacios, y saber con qué áreas libres se cuentan, la ruta, el acomodo, las posiciones del producto, los accesos, etcétera, de manera que nos permitan implementar el diseño más apropiado y colocar los equipos precisos donde más convenga al proyecto.

En cada área, debemos tener claro qué tipo y cuánto producto se va a refrigerar, bajo qué condiciones, qué temperatura deberá alcanzar, en cuánto tiempo, cuál será su proceso siguiente. Una vez que sepamos y entendamos el proceso que el usuario final (cliente) quiere realizar con su producto en cada parte y cuál es el resultado final, podemos empezar con la revisión técnica. Mientras más claro para nosotros sea esta parte, podremos realizar una mejor selección de equipo y diseño de la aplicación.

A continuación, empezaremos a realizar el cálculo de carga térmica de cada una de las áreas refrigeradas del proyecto. Podemos utilizar algún programa de cálculo confiable para realizar las evaluaciones de cada una de las áreas. Asimismo, habrá procesos que por su naturaleza deberán llevar cálculos más específicos: en ocasiones, podremos tener unidades de enfriamiento rápido, enfriamiento a base de agua u otros procesos donde el fabricante de éstos deberá aportar los datos técnicos de capacidad frigorífica por considerar. En otras ocasiones, la utilización de programas disponibles no cumplirá con los requerimientos específicos, y habremos de apoyarnos en las fórmulas de transferencia de calor y manuales de refrigeración para asegurarnos de que el cálculo y la capacidad resultante de cada área estén correctamente cuantificados.

Es de gran ayuda generar una tabla dinámica donde se pueda colocar la información de cada una de las áreas por refrigerar, proceso o productos que requieran refrigeración para después continuar con el proceso de selección. Al llenar esta tabla y de acuerdo con los requerimientos de cada espacio, podemos incorporar el tipo de equipo de evaporación seleccionado, siempre siguiendo los lineamientos publicados para cada aplicación (los cambios de aire, por ejemplo para un andén: velocidad de aire y diferencial de temperatura en un área de proceso o velocidad de aire en un túnel de congelación rápida).

Una vez que hemos llenado esta información, que la hemos revisado concienzudamente, es cuando el abanico de posibilidades se abre en nuestra mente. Nuestra ética de servicio y responsabilidad ante el usuario final (cliente) nos llevará a definir qué es lo más conveniente para el proyecto. Se debe poner énfasis en este aspecto, pues, sin importar las limitaciones u obstáculos que se encuentren durante la proyección de la central frigorífica, el resultado final tiene que ser el que se adecúe a las exigencias del usuario.

Actualmente, contamos con la línea más completa en refrigeración. En el pasado, la tecnología disponible y el tipo de equipos era limitada; ahora, podemos escoger entre muchos tipos de evaporadores, unidades de condensación, condensadores evaporativos, chillers, condensadores remotos enfriados por aire; centrales frigoríficas para sistema cerrado o multicircuito, compresores abiertos, herméticos, semiherméticos, reciprocantes de pistón, de tornillo, de simple etapa, de doble etapa, etc. El trabajo del proyectista, ahora, radica en la selección correcta o más apropiada para cada diseño.

Comprender el funcionamiento de los elementos básicos (un condensador, un compresor, un evaporador, un sistema de expansión, en concordancia con el esquema de un sistema de refrigeración mecánico básico) y algunos accesorios básicos que hemos agregado con el tiempo para mejorar su funcionamiento, como controles, válvulas de paso, solenoides de líquido, dispositivos de almacenamiento de refrigerante, etcétera, es una simple verdad. La base de un buen diseño reside en estos elementos indispensables.

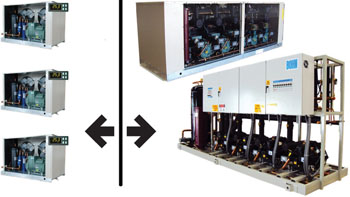

Este esquema bien puede representar una planta de procesos, un pequeño supermercado, un frigorífico o cualquier aplicación. Cada una de éstas podría tener un sistema de refrigeración simple o tradicional, regido por un controlador individual, o conectado a un sistema de compresión con uno o varios grupos de succión regidos por un controlador común. La diferencia es que tenemos el mismo sistema (equipo de refrigeración) con los mismos componentes, pero empacado de una forma diferente. A esto es que llamamos una central frigorífica, la cual también se define como el órgano electromecánico centralizado del sistema de refrigeración.

Administración de la carga

Uno o varios compresores de diferentes capacidades, regidos por el algoritmo de un controlador, es posible que trabajen en diferentes combinaciones, de acuerdo con la variación de la carga térmica en cada momento para optimizar el trabajo mecánico. Si se cuenta con cuatro sistemas y cada uno está regido por un sistema de refrigeración independiente, deberá estar diseñado para las peores condiciones (el día más cálido, el día que más producto llega a esta cámara, el día que la puerta permanezca abierta por descuido) y deberá seleccionarse el equipo que pueda realizar este trabajo de refrigeración difícil.

Por otra parte, si el equipo no está seleccionado adecuadamente, aunque cuente con un controlador y una buena estrategia de control, no será posible modular su carga, y el día menos crítico (que no sea el más cálido, que no se llene la cámara, que no dejen la puerta abierta), el equipo de compresión será demasiado grande y operará por espacios de tiempo de acuerdo con su estrategia de control, con pocas opciones para modular su trabajo. Al existir la necesidad de regular el funcionamiento de los equipos de una manera distinta, habrá que prender y apagarlos muchas veces, lo que dará como resultado una temperatura inestable, un pobre control de humedad y, sobre todo, un alto consumo de energía comparado con la necesidad frigorífica real.

Es decir, si se retoma la tabla de capacidades construida con base en los cálculos iniciales y se revisan las aplicaciones, se agrupan las temperaturas comunes (para encontrar cuántos grupos de succión debo diseñar) y se revisa cuál es la mejor elección, existen distintas opciones (ver siguiente imagen).

Es posible continuar llenando la guía mecánica con la información de compresores requeridos para trabajar en una central frigorífica, la cual permitirá, de acuerdo con la estrategia y arquitectura de control, que se decida modular el trabajo mecánico de refrigeración en relación con la fluctuación de la carga térmica requerida en cada momento de los procesos que se efectúan en una planta, bodega o supermercado.

En otras palabras, es posible diseñar un grupo de compresores que combinados con sus descargadores (mecánicos o digitales) busquen la opción más eficiente energéticamente, de acuerdo con los requerimientos de cada momento, y revisar infinitamente esta opción conforme las cargas vayan cambiando durante el día.

Una vez seleccionados los evaporadores y cargas generales del proyecto, se debe analizar qué tipo de central frigorífica se deberá utilizar, también en concordancia con los espacios, distancias y condiciones específicas de cada proyecto.

En este momento, habrá de definirse si se utilizará un sistema multicircuito (un circuito para cada carga o cámara) o un sistema troncal con derivaciones (loop system). Tras tomar esta decisión, así como seleccionar y configurar los compresores por su tecnología de compresión, marca, modelos, capacidades y características físicas (trabajo mecánico de refrigeración), para el diseño de la central frigorífica, se precisa pasar a la selección del resto de los componentes de refrigeración de la central: válvulas (de paso, reguladoras, solenoides, de líquido, gas caliente, etcétera); el equipo eléctrico necesario para compresores, condensador, evaporadores, protección, etcétera.

Al llegar a este punto, será necesario revisar nuevamente la selección del sistema centralizado y cuestionarnos, una vez más, los siguientes puntos:

• ¿Cuántos grupos de succión deberemos tener?

• ¿Cuántos compresores (qué tipo y capacidad) conviene colocar y por qué?

• ¿Cuántos descargadores?

• ¿Cuál es la mejor configuración?

Si se suscitaron algunos cambios durante el proceso, se tendrá que revisar el equipo eléctrico considerado. De acuerdo con la configuración, se considerará qué accesorios de refrigeración faltaron por seleccionar; por ejemplo, qué sistema de protección de aceite debemos usar, controles, filtros, recipientes, tanques y sistemas de recolección de refrigerante líquido, dispositivos mecánicos de seguridad, entre otros.

Ahora y muy importante, es imprescindible definir cómo vamos a controlar el funcionamiento. De acuerdo con la selección de la parte mecánica, es importante diseñar la arquitectura de control apropiada que nos permita controlar y monitorear el sistema central. Sólo de esta forma obtendremos el mejor provecho de una central frigorífica.

Podemos utilizar controladores paramétricos, seccionales, o todo incluido; controladores simples o robustos. En este sentido, existe mucha tecnología y habrá que buscar la opción que mejor se ajuste a las necesidades del proyecto. En este momento, se decidirá si el controlador debe comunicarse, tener la posibilidad de acezarlo vía remota, qué opciones pueden ser configurables en sitio, entre otras características relevantes.

A final de cuentas, lo más importante es conocer y tener realmente claras las necesidades del usuario final. Para obtener este conocimiento, se tendrá que analizar la amplia gama de productos que hoy nos ofrece el mercado, cuál es la mejor forma de realizar la instalación, discernir qué tipo de sistema debemos usar, así como cuál es la mejor forma de controlarlo. En otras palabras, hacer uso de las herramientas disponibles en el mercado para ofrecer la mejor solución al usuario final.

———————————————————————————————————————————-

Benito Sagredo Lizarazu

Es Ingeniero Mecánico por el Instituto Tecnológico de Hermosillo y maestro en Administración, con especialidad en Administración Industrial por el Instituto Tecnológico de Tijuana. Actualmente, es gerente Regional de Ventas para la zona Norte y Frontera en Bohn de México.