Un compresor para refrigeración o aire acondicionado semi industrial es una inversión considerable, y por lo tanto hay que protegerla. Todo trabajo en un compresor o en un sistema de refrigeración debe ser realizado solamente por personal entrenado e instruido en todas las áreas necesarias. La falta de conocimientos puede ser perjudicial tanto para la persona que realiza el trabajo como para el sistema de refrigeración o aire acondicionado.

Por Adrián García.

Si un elemento falla, afecta a todo el funcionamiento del sistema, y el primero en pagar el desgaste ocasionado es el compresor. Si el evaporador está bloqueado, si los ventiladores del condensador no funcionan o el condensador está sucio, o si la válvula de expansión está mal calibrada, se pueden convertir en causas, las más comunes, de las fallas de un compresor. Otros aspectos por considerar serían los siguientes:

Lubricación: Es imprescindible el uso del aceite indicado para cada aplicación. Se deben utilizar únicamente los aceites autorizados por el fabricante. Hay aceites que pueden igualar la viscosidad, pero el tipo, la calidad y la cantidad de aditivos que se le agregan son confidenciales por cada fabricante de aceite. La forma en cómo reaccionan esos aditivos con el aceite, la alta temperatura y el refrigerante pueden llegar a ser agentes nocivos para el sistema, formando ácidos o ceras, con lo cual podrían taparse las válvulas o incluso dañarse la laca protectora del embobinado, dejándolo inservible.

No se deben mezclar diferentes tipos o marcas de aceite. Previamente, hay que asegurarse de que el aceite que se va a utilizar sea compatible con el refrigerante. Una vez que se encuentre correctamente instalado el sistema y en funcionamiento, el aceite no se debe cambiar a menos que mediante una prueba de acidez se determine que haya que hacerlo. Dependiendo el uso y el desgaste, esto puede ser cuestión de años.

El exceso de aceite es igual de perjudicial que la falta de él. Primeramente, se debe asegurar de que el compresor tiene la cantidad adecuada de fluido. Es normal ver que el nivel de aceite disminuye al iniciar el arranque, esto es debido a que el lubricante es expulsado del compresor junto con el refrigerante, y viaja a través de todo el sistema, pero tiende a regresar. Si el sistema es demasiado largo, habrá que ajustar la cantidad de aceite en el compresor para que siempre esté dentro de los niveles permitidos.

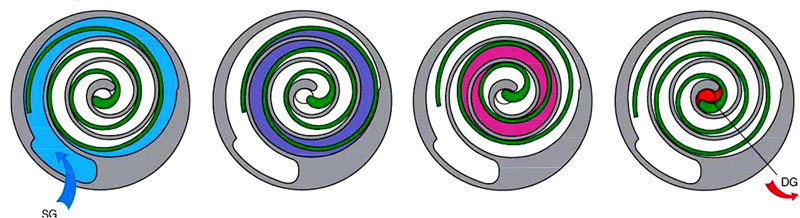

El sentido de giro, por otra parte, representa también un riesgo de daño severo al compresor. Es necesario operar el scroll solamente en el sentido de rotación prescrito. Para asegurarse de que el compresor gira en el sentido correcto, primero hay que asegurarse de que la válvula solenoide (del evaporador) se encuentra cerrada, iniciar el arranque del compresor por unos segundos solamente; posteriormente, habrá que observar que si el sentido de giro es correcto, la presión de succión bajará y que, si el sentido es incorrecto, la presión permanecerá constante. Por último, habrá que cambiar dos fases en las terminales y revisar la válvula de expansión.

Se prosigue mediante el aseguramiento de la correcta posición y fijación del bulbo de la válvula de expansión a la línea de gas de succión, luego hay que ajustar la válvula para obtener un sobrecalentamiento adecuado; esto es para asegurar que el compresor tenga una entrada de 100 vapor recalentado. Es de suma importancia prestar atención a la entrada de la válvula de expansión y asegurarse de que no le entren burbujas. Si el sobrecalentamiento es muy poco, se puede contar con el riesgo de que llegue refrigerante líquido al compresor; en contraparte, si el sobrecalentamiento es demasiado alto, se deja de usar gran parte del evaporador, y a la larga puede ocasionar una falla eléctrica debido a que el motor del compresor disipa el calor que genera por medio del gas de la succión.

Protecciones (HP & LP): Los limitadores de presión son necesarios para evitar condiciones de operación inadmisibles para el compresor. Los setpoints de encendido y corte deben ser verificados antes de iniciar el proceso de arranque del sistema. El compresor no puede trabajar en vacío a la succión, y trabajar a altas presiones de condensación termina por dañar al lubricante.

Protección a la resistencia calentadora: Al contar con este aditamento se puede asegurar que el aceite no pierda sus propiedades lubricantes, debido a que disminuye considerablemente la solución del refrigerante en el aceite, y por lo tanto, evita la disminución de la viscosidad. La resistencia calentadora debe encenderse durante los siguientes periodos de tiempo: cuando el compresor no se halle en funcionamiento, cuando el compresor se encuentra a la intemperie, cuando haya largos periodos sin que el compresor encienda, cuando haya una gran carga de refrigerante y cuando exista el peligro de que el refrigerante se condense dentro del compresor. Su utilización es por lo regular recomendada; sin embargo, es obligatoria en sistemas con más de 13.5 kg de refrigerante, en sistemas equipados con deshielo por medio de gas caliente o en casos en que el compresor pueda ser más frío que otro componente del sistema.

Al momento de soldar: En todo momento, se deben evitar grandes cantidades de entrada de aire al compresor, hay que realizar el trabajo continuamente mientras se conectan las tuberías. Las conexiones soldables no deben someterse a sobrecalentamiento; la temperatura máxima para soldar es 700 °C. En plantas con largas líneas de tuberías o en caso de que se haya soldado sin gas inerte de protección, se debe incluir un filtro a la succión. Las costras de la soldadura pueden llegar al compresor y dañarlo severamente. Es necesario incluir un filtro secador de generosas dimensiones para asegurar un alto grado de deshidratación y para mantener una estabilidad química en el sistema.

Cuidados eléctricos: Existe, además, un peligro de corto circuito causado por agua condensada en la caja de terminales. Para disminuir este riesgo, se recomienda usar adaptadores de cable de la clase IP54 solamente y asegurarse de que selle a la perfección al momento de montarse. En seguida, hay que revisar y confirmar que las conexiones eléctricas estén bien apretadas, verificar el manual del fabricante para asegurar el torque adecuado a cada terminal. La máxima corriente de operación y el máximo consumo de energía del motor deben ser la base para especificar los cables, contactores y fusibles. En relación con estas especificaciones, se debe verificar la placa de identificación del compresor; los contactores deben ser elegidos de la categoría operacional AC3.

Al momento de comparar los datos de voltaje y frecuencia de la placa de identificación con los de la alimentación habrán de conectarse sólo si los datos son idénticos. El compresor no debe ser arrancado más de ocho veces por hora y un tiempo mínimo de funcionamiento debe ser garantizado. Se recomienda consultar el manual de operación de cada compresor para establecer el tiempo mínimo de funcionamiento.

El último aspecto por considerar es la carga del refrigerante: Antes de cargar el refrigerante, se debe revisar que el compresor se encuentre apagado. Hay que energizar la resistencia calentadora y revisar que el nivel de aceite esté dentro del rango de la mirilla del compresor. Al momento de cargar el refrigerante, se debe hacer directamente en el recibidor de líquido; para los sistemas con evaporador inundado, el refrigerante puede ser cargado en el evaporador.

Antes de arrancar, el sistema debe ser precargado lo suficiente como para que la operación esté dentro de los límites permisibles. Evitar a toda costa sobrecargar el sistema con refrigerante: hay riesgo de explosión en las líneas de la tubería debido a la alta presión. La carga insuficiente de refrigerante causa baja presión de succión y un muy alto recalentamiento. Obsérvense con cuidado los límites de operación.

Durante el proceso de carga de refrigerante, una operación temporal debajo de 2.4 bar (g) es posible mientras se mantenga la temperatura de condensación relativamente baja; de este modo, el time delay del interruptor de baja presión podría activarse. Si es necesario agregar más refrigerante, puede hacerse en el lado de succión mientras el compresor está en operación. Para esto, habrá de cargarse preferiblemente a la entrada del evaporador, en pequeñas cantidades cada vez. Finalmente, hay que mantener una temperatura de descarga por lo menos de 30 grados centígrados por encima de la temperatura de condensación.

—————————————————————————————————————————————————

Adrián García

Ingeniero Mecánico, egresado de la Facultad de Ingeniería Mecánica y Eléctrica de la UANL. Labora desde hace dos años en la compañía Bitzer de México. Cuenta con una especialidad en termodinámica, además imparte seminarios y entrenamientos en la industria de la refrigeración.