El presente artículo ejemplifica cómo realizar un análisis de selección de componentes para una cámara de refrigeración tipo reach-in, con el objetivo de lograr opciones que generen menor consumo de energía.

José Juan Chapa Cepeda.

El consumo de electricidad en los sistemas de refrigeración y la eficiencia en su empleo depende de diversos factores, unos propios del proceso y otros vinculados con la forma de operación del sistema y la elección técnica del equipamiento.

El empleo de prácticas eficientes y responsables en las actividades de refrigeración se ha convertido en una obligación vinculada con el ahorro de energía y, en consecuencia, con el tema del medioambiente y la reducción en los costos de mantenimiento.

Es muy importante tomar en cuenta que, hoy en día, la eficiencia y el ahorro energético son vitales para la vida misma, los márgenes de utilidad se reducen en todos los campos de la actividad humana, y la refrigeración no está exenta de este fenómeno.

A través de la evaluación del impacto que genera el consumo eléctrico, se determina el uso de las herramientas y la selección de componentes idóneos para el desempeño eficiente de una cámara de refrigeración.

Para esto se presentan las partes principales de una cámara de refrigeración, así como un comparativo de consumo eléctrico de los equipos, para poder analizar diferentes alternativas y revisar qué opción es la que ofrece menor consumo eléctrico.

La función de la cámara de refrigeración es mantener los productos que se encuentren en ella a una temperatura adecuada, de modo que se conserven el mayor tiempo en buen estado y en condiciones óptimas para su venta. La temperatura a la que operan las cámaras de refrigeración en conservación, en situaciones normales, está entre 2 y 4 °C.

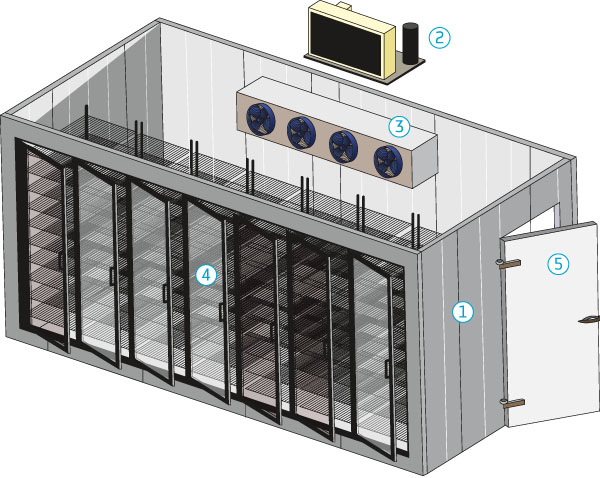

Las partes principales de una cámara son:

Las partes principales de una cámara son:

1. Paneles aislados

2. Unidades condensadoras

3. Unidades de evaporación (evaporador/difusor)

4. Puertas de exhibición (reach-in) (lámparas T8 o LED)

5. Puertas de acceso (carga y servicio)

Para el desarrollo de este ejemplo se considera una cámara de refrigeración tipo reach-in de siete puertas con temperatura de conservación entre 2 y 4 °C. El equipo de refrigeración (unidad condensadora y evaporador) seleccionado para las dos opciones utiliza el mismo gas refrigerante y tienen una capacidad de refrigeración equivalente y para abatir una carga térmica determinada.

Para el análisis se medirá el consumo eléctrico de las puertas reach-in, de la unidad condensadora y del evaporador. La puerta de acceso, en este ejemplo, no lleva resistencia eléctrica por ser de conservación.

En el caso del panel aislado se debe seleccionar su espesor de acuerdo con la diferencia de temperatura exterior e interior, y su material de aislamiento.

Existen criterios de selección de panel aislado y puertas de acceso según la temperatura de la cámara de refrigeración, los cuales se deben tomar en cuenta.

Un aspecto importante por analizar en el diseño de los cuartos fríos es que se debe revisar el consumo eléctrico de los componentes que lo integran para seleccionar aquellos que incidan menos en el consumo.

A continuación se medirá el impacto de los componentes en el consumo total de la cámara de refrigeración tipo reach-in. Se usará como ejemplo una cámara de conservación de siete puertas. Los kWh considerados son anuales obtenidos de los fabricantes de los componentes.

| Tabla 1 | Impacto en el consumo total de energía | kWh / año | |

| Iluminación | Siete puertas tipo reach-in de 24”x75” con resistencias e iluminación con lámparas T8 | 10,924 | 38.8% |

| Compresor | Una unidad condensadora de 3 HP con compresor reciprocante | 14,026 | 49.8% |

| Evaporador | Un evaporador con motor tipo PSC (total 4 ventiladores) | 3,189 | 11.3% |

| TOTAL | 28,139 | 100% |

La tabla 1 muestra el impacto del consumo eléctrico (kWh/año) de las puertas reach-in, las unidades condensadoras y los evaporadores. En el caso de las puertas reach-in se considera que usan resistencia eléctrica e iluminación con lámparas fluorescentes T8. La unidad condensadora de 3 HP utiliza compresor reciprocante y el evaporador tiene un motor tipo PSC.

| Tabla 2 | Impacto en el consumo total de energía | kWh / año | |

| Iluminación | Siete puertas tipo reach-in de 24”x75” sin resistencias e iluminación con lámparas LED | 4,660 | 24.3% |

| Compresor | Una unidad condensadora de 3 HP con compresor scroll | 13,298 | 69.4% |

| Evaporador | Un evaporador con motor tipo ECM (total cuatro ventiladores) | 1,191 | 6.2% |

| TOTAL | 19,149 | 100% |

La tabla 2 considera, en el caso de las puertas reach-in, otro modelo de puertas sin resistencia eléctrica e iluminación con lámparas tipo LED. Las dos unidades condensadoras de 3 HP usan compresor scroll y los evaporadores usan motor electrónico tipo ECM.

En seguida se presenta un comparativo de las dos opciones. Se observa un menor consumo en todos los componentes de la opción 2.

| Comparativo | kWh / año | Costo kWh $1.5 pesos |

| Opción 1 | 28,139 | $ 42,208 |

| Opción 2 | 19,149 | $ 28,724 |

| Diferencia en consumo | -8,989 | -$ 13, 484 |

| -32% | ||

| Ahorro anual (costo de kW @ 1.5 MXP) | -$ 13,483.92 |

En la gráfica 1 y tabla 3 se muestra que, con la opción 2, se logra una reducción en el consumo anual de 8 mil 989 kWh/año, lo cual representa 32 por ciento de reducción en el consumo anual.

Al usar como ejemplo una tarifa eléctrica de 1.5 pesos por kWh se obtiene como resultado una diferencia de 13 mil 484 pesos al año.

Los beneficios de utilizar componentes de menor consumo eléctrico son evidentes en este ejemplo. Contar con opciones de menor consumo eléctrico ayuda a ahorrar en los gastos de operación de las cámaras de refrigeración.

Es importante, además de medir el consumo eléctrico, considerar la inversión por usar componentes de mejor desempeño energético, para así calcular el retorno de inversión.

La medición del consumo eléctrico y el retorno de inversión no son los únicos factores de decisión en la aplicación de componentes con menor consumo eléctrico, pero sí es importante conocerlo al momento de tomar una decisión.

———————————————————————————————————————————-

José Juan Chapa Cepeda

Ingeniero Mecánico Administrador, con maestría en Dirección para la Manufactura por el ITESM. Se desempeñó como responsable de ingeniería y actividades de administración de proyectos relacionados con el desarrollo de productos en Schneider Electric. Actualmente lleva la gerencia de ingeniería en Grupo Aislacon, donde desarrolla diversos proyectos de refrigeración.

2 comentarios

En la opcion 2 quitas las resistencias reach in, pero al quitar estas resistencias tus puertas presentan empañamiento.

como evitas esto?

Otra cosa, estas considerando resistencias reach in tanto en marcos como en puertas para que te den ese consumo?

nesecito luces para mi refrigeracion