Conocer las necesidades de cada espacio, además de realizar un cuidadoso diseño e instalación, serán factores clave para obtener considerables ahorros energéticos mediante el uso de la ventilación controlada por demanda.

Carl Cressey y Ernesto López Ortega.

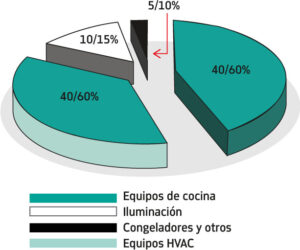

Los restaurantes constituyen una de las edificaciones con mayor intensidad en el consumo de energía en el sector de los edificios comerciales. Mucha de la energía utilizada en éstos es atribuida al trabajo de los equipos de cocinado, pero de forma muy similar también a lo consumido por los equipos de HVAC, que puede representar hasta el 80 por ciento de toda la energía total en un restaurante de comida rápida (Figura 1).

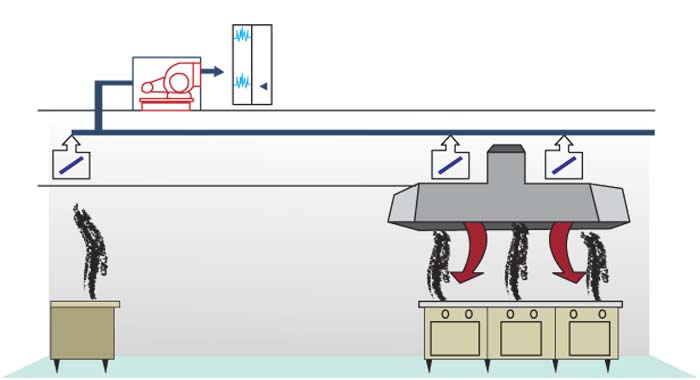

Con un eficiente monitoreo y control de los volúmenes de extracción e inyección en los restaurantes, se pueden generar muy buenas oportunidades para ahorrar energía, basadas en la variación de los niveles de extracción e inyección, en concordancia con la intensidad de la actividad de cocinado bajo la campana de extracción.

La Ventilación Controlada por Demanda (VCD) para cocinas comerciales se ha utilizado por más de dos décadas; sin embargo, debido a la implementación de varias mejoras en los últimos años, se ha podido abatir el tiempo de respuesta de los sensores, logrando con ello un ahorro en el consumo de energía del 40 al 50 por ciento.

El principio de la VCD se basa en la actividad de cocinado. Por ejemplo, cuando ésta decrece y los equipos se encuentran en estado latente, los volúmenes de extracción e inyección asociados con la campana también deben de ser reducidos, lo que ofrece un importante ahorro de energía durante ese lapso.

Los principales componentes de la mayoría de los sistemas VCD son los Variadores de Frecuencia (VDF), tanto en el ventilador de extracción como en el de inyección, que permiten ajustar su velocidad al recibir una señal del sistema VCD.

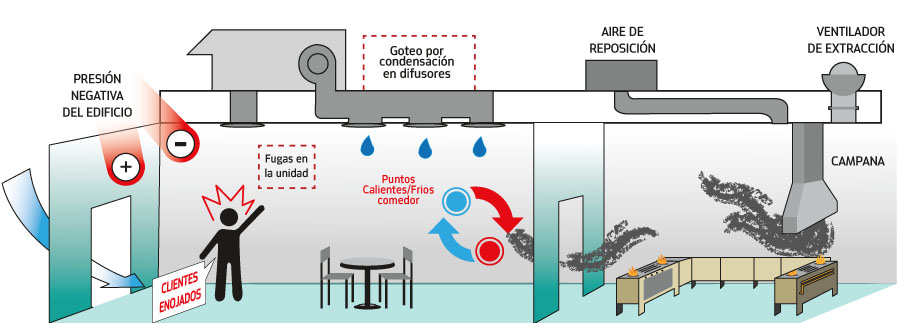

Una consideración clave es que tanto los volúmenes de extracción como de inyección deben ser controlados en forma conjunta y simultánea para evitar problemas muy comunes atribuidos al desbalanceo del sistema, como una inadecuada captura y contención de los efluentes emanados en el proceso de cocinado o exportación de olores, humo y calor hacia el área del comedor u otros recintos aledaños, lo cual se debe a una presión positiva en la cocina (Figura 2).

Fig. 2. Problemas comunes causados por un sistema HVAC desequilibrado

Variedad en sistemas VCD

Existen diversos tipos de sistemas VCD que se deben adaptar a cada proyecto en particular. Los primeros incorporaban tanto sensores de temperatura en el ducto como sensores ópticos instalados en la propia campana, que detectaban la actividad debajo de la misma.

Sin embargo, en los últimos años, se han introducido al mercado sistemas más simples y otros más sofisticados. Todos ellos cumplen con el propósito de ahorrar energía, en distintas medidas; pero los sistemas que tienen la habilidad de medir y sentir lo que está ocurriendo en la superficie de los equipos de cocinado son los que finalmente ofrecen los mejores ahorros por ser más eficientes.

Los equipos basados únicamente en sensores de temperatura son los que prevalecen entre los sistemas VCD de bajo costo. El principio detrás de la operación se sustenta en la medición de la temperatura dentro del ducto de extracción, a la altura del cuello de la campana.

Cuando se detecta un aumento en la temperatura, se envía una señal al VDF del extractor para incrementar el caudal de aire al ciento por ciento de su capacidad diseñada. Si bien es cierto que estos sistemas pueden ahorrar energía, hay varias consideraciones que deben de tomarse en cuenta. Generalmente, la temperatura se fija de forma arbitraria desde la fábrica y tendrá que ser ajustada para ciertas aplicaciones específicas de cocinado.

Saber la temperatura promedio en el ducto, así como detectar apropiadamente su incremento en la aplicación específica de equipos de cocinado ayudará a obtener los mejores ahorros.

De igual manera, la temperatura en la ductería puede ser afectada por los grados centígrados del ambiente; en los casos en los que el aire de reposición (sin acondicionar) es inyectado a la cocina, se necesitará un ajuste estacional en la fijación de la temperatura.

Otra consideración para sistemas basados sólo en la temperatura es que pueden transcurrir varios minutos desde que se empieza a cocinar hasta que el extractor incremente su velocidad. Cuando una canasta llena de papas a la francesa es vertida dentro de la freidora, la temperatura en la superficie de la misma bajará antes de empezar a elevarse, mientras que la energía del aceite caliente es absorbida por el alimento.

Bajo este escenario, cuando se necesite incrementar los volúmenes de extracción para manejar los efluentes emanados por la actividad de cocinado, los sistemas basados solamente en la temperatura no reaccionarán hasta que la temperatura en el ducto llegue a la previamente fijada.

Los sistemas de rayos ópticos en las campanas incorporan sensores de temperatura como un sistema secundario, pero cuando los efluentes emanados del proceso de cocinado rompen el rayo óptico, que se tiende por todo lo largo de la campana, el sistema de VCD enviará una señal al VDF del ventilador para modular la velocidad de la extracción e inyección, basado en la actividad de dicho rayo.

A pesar de que este tipo de sistemas ofrecen una respuesta más rápida que los de temperatura, aún no son rápidos, pues tienen que esperar que los efluentes suban por la campana. Los VCD modernos incorporan sensores que captan de forma inmediata la actividad de los equipos de cocinado, ofreciendo la habilidad de modular la actividad del VDF de forma prácticamente inmediata en función a cambios en la superficie de cocinado o mediante el monitoreo del suministro de energía a los equipos de cocinado.

El uso de sensores infrarrojos, apuntando hacia la superficie de los equipos de cocinado, permite enviar la señal al momento de detector cambios en la temperatura de la superficie de los equipos, sin mayores dilaciones, tal como ocurriría con los sistemas basados solamente en temperatura o en rayos ópticos.

Lo mismo aplica para sistemas VCD basados en el monitoreo del uso de energía en los equipos de cocinado; sin embargo, éstos todavía se encuentran en fases experimentales, pues aún no se perfeccionan todos los algoritmos para ciertos equipos de cocinado que determinan la diferencia entre la energía en reposo contra la energía en plena actividad.

Compuertas

En los últimos años, han introducido al mercado algunos sistemas que incorporan compuertas para el control local en las campanas. Históricamente, la instalación de éstas en ductos que llevan grasa no era permitida, ya que podrían ser una fuente de acumulación de residuos, lo que era un potencial peligro de incendio.

Solamente las compuertas listadas de acuerdo con la NFPA 96 son permitidas en sistemas VCD, y éstas están diseñadas de tal forma que no exista posibilidad de acumulación de grasa en su superficie, reduciendo así el potencial riesgo de un incendio.

En un sistema sin compuertas, si se tienen varias campanas conectadas a un extractor en común, el sistema VCD seguirá el menor denominador común del sistema.

Por ejemplo: si tres campanas están conectadas al mismo extractor y dos de éstas se encuentran en estado de reposo, en el momento en el que empiece el cocinado en la tercera campana, las tres se irán al ciento por ciento de sus valores de diseño, ofreciendo muy poco ahorro de energía.

En cambio, los sistemas de múltiples campanas conectadas a un extractor común, que cuenten con compuertas locales, lograrán ahorros de energía porque serán capaces de ajustar tanto la velocidad del extractor como los parámetros de la compuerta instalada en el cuello de la campana, lo que permite que la segunda y tercera campana permanezcan en reposo (todo depende de la actividad de cocinado bajo las campanas). La Figura 3 muestra un sistema con compuertas locales.

Los códigos

La instalación y uso de los diferentes sistemas VCD a lo largo de los años no ha ocurrido sin una cantidad significativa de explicaciones acerca de la operación, propósito y diversas condiciones especiales a miles de autoridades locales encargadas de dictar diferentes códigos.

Uno de los principales retos en el cumplimiento de los códigos que el VCD enfrentó fue el que se refiere al requerimiento mínimo de velocidad (1 mil 500 pies por minuto, por la NFPA 96, sección 8.2.1.1) en los ductos de extracción. En muchos casos, en estado de reposo, los sistemas VCD modularán el extractor a un estado similar que disminuirán la velocidad a lo largo de la ductería a niveles mucho menores que los indicados en el código referido.

El razonamiento empleado para determinar las velocidades mínimas era la creencia de que, a mayores velocidades, la grasa se estancaría menos en el ducto de extracción.

En 2000, el comité ASHRAE TC 5.10, para ventilación en cocinas, decidió fondear un estudio de investigación (RP-1033) que finalmente arrojara los lineamientos sobre la deposición de grasa en los ductos de extracción a diferentes velocidades.

Los resultados obtenidos fueron contradictorios con las creencias anteriores sobre la deposición de grasa en los ductos. El estudio RP-1033 demostró que en casi todas las diferentes pruebas y escenarios muy pocas partículas de grasa fueron encontradas en los ductos (a bajas velocidades de extracción).

Como resultado directo de estos hallazgos, la NFPA redujo la velocidad mínima en los ductos de extracción de campanas tipo I, de 1 mil 500 PPM a 500 PPM en el documento NFPA Errata 96-01-01, en 2001. Aunque esta reducción de la velocidad permitida en realidad no cambió la forma en la que se diseña la ductería (menores velocidades generan ductos más grandes y más costosos), sí posibilitó que los sistemas VCD se diseñaran con criterios de baja velocidad, lo que hasta 2001 había implicado todo un reto mayor en la implementación de VCD en cocinas comerciales.

Otro obstáculo importante de los VCD fue que, siendo utilizado con campanas listadas o no listadas, en condiciones de reposo, los volúmenes de extracción en éstas caían por debajo de lo que dictaba el International Mechanical Code (IMC).

Con el desarrollo del código IMC, sección 507.1, alejado de fórmulas arbitrarias de diseño, llevando proyectos de investigación en diversas áreas y proveyendo datos de desempeño, en 2003, se logró la reducción de los volúmenes de extracción en campanas de cocinas comerciales, durante condiciones tanto de reposo como de bajo uso.

Este código provocó que los sistemas VCD listados fueran instalados y operados, y, además, que fueran capaces de controlar automáticamente los niveles de extracción para remover los efluentes generados en el proceso de cocinado, como es requerido por el IMC.

Conforme los códigos continúan evolucionando, los sistemas VCD son ahora una de las soluciones indicadas por ASHRAE estándar 90.1 (2010) cuando los volúmenes de extracción superan los 5 mil PCM. Dicho estándar, en su sección 6.5.7.1.4 (b), mantiene que “un sistema de ventilación controlada por demanda en al menos el 75 por ciento del aire de extracción” es un método indicado para lograr ahorros de energía. Como un prerrequisito para futuros edificios LEED, el código 90.1 seguramente se convertirá en una solución obligada cuando se trate de diseñar sistemas que ahorren energía.

Dado que los equipos de HVAC son de los que más energía consumen en los restaurantes, los sistemas VCD pueden ofrecer grandes ahorros en los costos de operación cuando son cuidadosamente diseñados e instalados. Hay muchas consideraciones que hay que tomar en cuenta cuando se piense en instalar un sistema VCD, especialmente el tipo de aplicación.

Los VCD son capaces de proveer ahorros en aplicaciones donde hay períodos definidos de actividad e inactividad, pero si la aplicación tiene pocos períodos de inactividad, el retorno de sobre la inversión en un VCD no sería considerable.

Cuando se diseña uno de estos sistemas, tanto los volúmenes de extracción como los de inyección deben de ser modulados en concordancia entre ellos para prevenir problemas muy comunes causados por el desbalanceo de éste.

Al seleccionar el tipo de sistema, primero se tienen que evaluar todos los aspectos de diseño, empezando por los equipos de cocinado. Si se considera un sistema basado sólo en sensores de temperatura, será imprescindible saber los valores nominales de calor de convección y de radiación en toda la línea de cocinado, de otra forma los potenciales ahorros de energía serán muy limitados. En este tipo de sistemas también se deben ajustar los sensores de temperatura en cada cambio de estación, dado que la temperatura ambiente de la cocina variará.

Los sistemas de vanguardia que incorporan diversas tecnologías que detectan la actividad en la superficie de los equipos de cocinado ofrecen tiempos de reacción más cortos y, por lo tanto, mejores resultados en el tema del ahorro de energía.

Las compuertas de balance aprobadas para ser utilizadas en sistemas VCD son cruciales cuando se trata de equipos de múltiples campanas que tienen un extractor común. Las compuertas automáticas contribuyen de manera importante al ahorro de energía cuando forman parte de un sistema VCD.

———————————————————————————————————————————————-

Ernesto López Ortega

Director de Ventas para Latinoamérica de Halton Innes, base México. Durante los últimos seis años, ha asesorado a las principales cadenas de restaurantes y hoteleras en México en materia de ventilación en sus cocinas.

Carl Cressey

Director de Ventas para Latinoamérica de Halton Innes, base Estados Unidos. Posee más de 20 años de experiencia en el diseño, implementación e instalación de sistemas integrales de ventilación en cocinas comerciales.

1 comentario

Este articulo me gusto e ilustro una duda en cuanto a la automatización de extractores de aire en hoteles estoy muy agradecida por su publicación.