La evolución de los sistemas de refrigeración está estrechamente relacionada con las líneas de investigación tecnológica para el desarrollo de sistemas más eficaces. En la edición anterior se consideraron algunos de los componentes que han atravesado mayores modificaciones y su impacto en el desempeño de los sistemas. Esta vez, se revisaran algunos aspectos que también deben tenerse en mente para la integración de las tecnologías y sus avances.

Mediante la integración de tecnologías y el uso de controladores es posible elegir rutinas de trabajo que garanticen un buen desempeño y la eficiencia del sistema.

José Luiz Lemke.

Los primeros controladores electrónicos representaron una revolución para los refrigeradores comerciales ligeros, pero ahora la industria está lista para dar un paso adelante, que es integrar de manera más inteligente todas las tecnologías, con el fin de llevar el refrigerador a una condición de trabajo más eficiente y menos agresiva para los componentes.

Como se revisó en la primera parte de este tema, en épocas pasadas los compresores comerciales tenían como regla general una eficiencia inferior en comparación con los utilizados para la refrigeración doméstica. Eso se debía, principalmente, a que la aplicación comercial solía ser mucho más rigurosa.

La experiencia de años como trabajador en una empresa de fabricación de compresores permite observar que siempre que se enviaba una solicitud para diseñar un nuevo motor para un nuevo compresor comercial, los ingenieros eléctricos contestaban de la siguiente manera a la solicitud de mejorar la eficiencia: “Si se reducen los requisitos de arranque es posible aumentar la eficiencia”. En resumen, para mejorar la eficiencia de los compresores es necesario que los proyectos de los refrigeradores se evalúen para dejar la aplicación menos dura al compresor.

Abajo se verificarán algunas condiciones de aplicación en las que se analizan los momentos más críticos del instante en que el compresor arranca y que pueden llevarlo a no arrancar, no tener torque suficiente para pasar los picos de presión y detenerse (stalling), o simplemente protegerse.

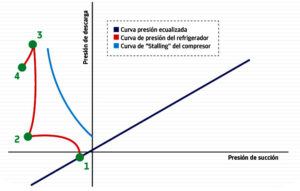

En la Figura 1 se incluye una gráfica que representa el momento en que el compresor arranca en un sistema de refrigeración que tiene como elemento de control un tubo capilar. La curva de stalling del compresor representa condiciones de presión en las que el compresor no tiene torque para trabajar y simplemente para y después se protege.

Momento 1. En este momento, el compresor está apagado, con las presiones ecualizadas, y hoy casi todos los controladores tienen rutinas que garanticen el arranque con presiones siempre ecualizadas; pero otra posible mejora es buscar una operación más adecuada para el refrigerador, que permita disminuir la carga de refrigerante de modo que se disminuya la presión ecualizada del refrigerador.

La determinación de la carga de refrigerante se realiza considerando las condiciones de aplicación extremas, como alta temperatura ambiente, alta carga de producto por refrigerar, entre otras; pero, con estrategias de funcionamiento del compresor y un motor EC (para variar velocidad), es posible disminuir el impacto de estas variantes y tender a aplicar cargas de refrigerante más bajas.

Momento 2. El tiempo entre el punto uno y el dos son solamente 10 o 15 segundos, pero la curva entre estos puntos normalmente pasa muy cerca de la curva del compresor y por eso es crítico para el sistema de refrigeración.

Para evitar problemas y lograr que la curva del refrigerador se aleje de la del compresor, el controlador puede bajar la velocidad del motor EC del evaporador para que la temperatura de evaporación baje con mayor rapidez.

Esto pasa solamente por algunos segundos, pero genera una mejoría en la confiabilidad del compresor y puede permitir a la industria de compresores proyectar sistemas más eficientes. Si además de la variación de la velocidad del motor EC, es posible variar la velocidad del compresor, resultaría factible encontrar la mejor condición de trabajo para este esquema.

Momento 3. El tiempo entre el punto dos y el tres depende de la situación. Si el refrigerador está caliente internamente, con la misma temperatura que el ambiente externo, este tiempo lleva aproximadamente 1 hora; si el sistema está funcionando bajo condiciones normales, después de un deshielo por resistencia, puede llevar de 10 a 20 minutos; durante el ciclado normal, toma cerca de 1 minuto.

Las estrategias para disminuir la presión de pico de descarga (punto 3) y alejarse de la curva del compresor son aplicar un condensador más eficiente, en el momento de pico hacer el motor EC trabajar con una velocidad más alta y disminuir la carga de refrigerante.

Éste es el momento en el que un controlador con integración de tecnologías puede ayudar al sistema a mejorar su eficiencia, pues permite cambiar la velocidad del compresor, la velocidad del motor EC del condensador y del evaporador, y volver al sistema de refrigeración más eficiente, con lo que es posible aplicar compresores de mayor eficiencia. Este tipo de integración de tecnologías necesita de un controlador más inteligente que evalúe estas cuestiones y elija una rutina para garantizar eficiencia.

Con este tipo de aplicación, el ensamblador del refrigerador, los proveedores de compresor, motor EC, controladores, iluminación y resistencias eléctricas tienen que trabajar en conjunto para que el resultado final arroje los mejores resultados posibles. Los controladores actuales representaron una evolución importante para la industria de la refrigeración, pero ahora es necesario enfocarse más en los detalles, buscar nuevas oportunidades de rutinas que permitan un nuevo salto en ahorro energético y, junto con una evolución en la confiabilidad, que otorgue a todos los componentes una vida útil más prolongada.

———————————————————————————————————————————-

José Luiz Lemke Arin

Ingeniero de aplicación desde hace tres años en Wellington Drive Technologies, empresa neozelandesa que se dedica a la producción de motores conmutados electrónicamente, controladores electrónicos y soluciones especiales para las industrias de refrigeración y ventilación.