La industria de la refrigeración actual atraviesa por diversas modificaciones en la búsqueda de equipos y sistemas más eficientes; sin embargo, estos cambios no podrían entenderse en su totalidad, sin conocimiento acerca del concepto de eficiencia y su amplitud en la refrigeración comercial.

José Luis Lemke.

La palabra eficiencia proviene del latín efficientia y se refiere a la capacidad de alguna cosa, producto o acción, de lograr un determinado efecto aplicando un determinado recurso. Cuando se habla de un refrigerador eficiente, el primer pensamiento que cruza la cabeza de las personas es el de un producto de bajo consumo energético; pero el consumo de energía es apenas una parte, un aspecto que determina si el producto resulta o no eficiente. En la actualidad, la industria se halla en busca de otras características para definir qué hace eficiente a un refrigerador.

Dimensiones de eficiencia en refrigeradores

La experiencia de años en visitas a empresas y asistencia en el desarrollo de refrigeradores ha permitido observar que el concepto de refrigerador eficiente en general hace referencia a la capacidad de un equipo para refrigerar un producto consumiendo menos energía eléctrica. Sin embargo, la industria ya ha dado muchos pasos más allá de este concepto. Cuando se desarrolla un nuevo producto bajo la idea de mayor eficiencia, refrigerar con mayor rapidez, con un menor consumo de energía, con menor generación de ruido, con la capacidad de mantener la temperatura del producto más estable, usar materiales reciclables, usarlos en menor cantidad, presentar un costo factible, entre otros, son aspectos considerados en el proyecto.

Los grandes especificadores, es decir los clientes de los fabricantes de equipos de refrigeración, presentan requerimientos cada vez más complejos, solicitan bajar el consumo, mejorar el rendimiento, disminuir el ruido y el costo. Las variables de esta ecuación parecen imposibles, pero la industria está logrando avances increíbles.

Consumo energético

Durante los últimos 15 años, la industria de fabricantes de equipos de refrigeración ha trabajado con mucha fuerza para lograr mejorar el dimensionamiento del circuito de refrigeración, los componentes, los materiales, los procesos de fabricación. Todo esto para tener disponibles refrigeradores que consuman hasta 60 por ciento menos que los refrigeradores considerados de consumo normal, desarrollados a inicios de la década de 2000.

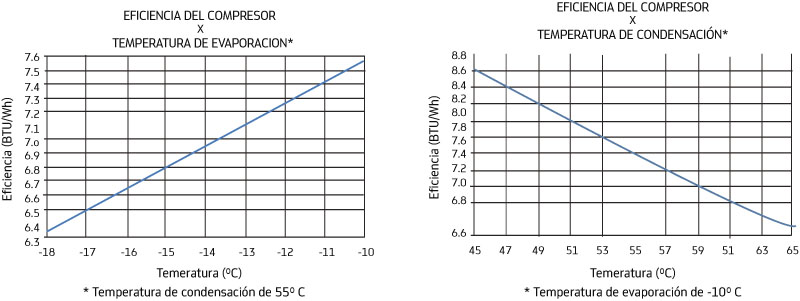

En otros artículos, se ha descrito la evolución de la eficiencia energética de componentes como el compresor, principal fuente de consumo y también principal fuente de ahorros; no obstante, vale la pena ahondar un poco sobre la influencia de la temperatura de evaporación y condensación en la eficiencia del compresor.

Como se observa en la Figura 2, pequeñas variaciones de temperatura de evaporación y condensación (1 °C) pueden modificar la eficiencia del compresor en 2 por ciento. Por ello, resulta de tal importancia la utilización de micromotores EC (conmutados electrónicamente) que, además de consumir solamente un tercio del consumo de un polo sombreado, generan mucho menos calor en el evaporador y pueden variar su velocidad para mejorar el intercambio de calor en el evaporador y el condensador.

Ruido

La refrigeración comercial ha seguido las mismas tendencias que la refrigeración doméstica, y un aspecto en el que las industrias están trabajando con fuerza es en la reducción de los niveles de ruido de los refrigeradores comerciales. Estos esfuerzos se han visto encaminados, en algunas ocasiones, para cumplir con leyes y normativas; en otras, para cubrir las necesidades de grandes especificadores y, en otras más, por solicitud de los usuarios finales.

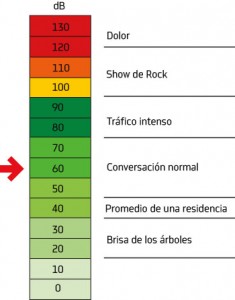

Para medir el ruido que genera cualquier cosa o actividad en el mundo, se emplean los decibeles (dB), una escala logarítmica para medir la intensidad o potencia sonora. Ahora bien, las principales fuentes generadoras de ruido en un sistema de refrigeración comercial son el compresor y los motores, los cuales generan ruido debido al movimiento de sus partes mecánicas, al flujo de refrigerante en el circuito de refrigeración, al flujo de aire; a causa de la excitación de la estructura del refrigerador por la vibración del compresor y el motor, o debido a válvulas y al accionamiento de componentes eléctricos.

Las industrias de fabricación de compresores se hallan trabajando fuertemente para reducir el nivel de ruido. Como resulta prácticamente imposible eliminar el ruido generado por el movimiento de componentes como el eje, el pistón, las válvulas de succión y descarga, o el rotor, la industria de fabricantes trabaja en disminuir el ruido emitido al ambiente externo mediante el uso de la carcasa del compresor.

Las siguientes acciones se han desarrollado para disminuir el nivel de ruido:

– Proyecto de carcasas que transmitan menos energía sonora

– Proyecto de cámaras de succión y descarga que reducen el transporte de energía sonora de las válvulas hacia la carcasa, y disminuyen la energía sonora transportada directamente al circuito de refrigeración a través del gas refrigerante

Otro componente que es fuente de ruido son los motores del condensador y del evaporador, los cuales generan muy poco ruido directamente porque los motores actuales cuentan con mecanismos internos bien proyectados, con rodamientos de alta calidad y rotores con magnetos inyectados, pero las aspas y el desplazamiento de aire genera ruido que, en algunos casos, alcanza niveles que resultan molestos.

Hoy, la industria dispone de aspas proyectadas para generar el mismo flujo de aire que las tradicionales, pero con una reducción de 30 por ciento en el consumo del motor y con reducción de hasta 5 dB; también permiten un control total de la dirección del flujo de aire y de la flecha, que es el alcance del aire.

Otro elemento importante en la generación de ruido es la transmisión de vibración de componentes, como el compresor o el motor, hacia la estructura del refrigerador. En este caso, los fabricantes de compresores y motores cada día trabajan con mayor empeño.

Los compresores cuentan con el desarrollo de la fijación interna del conjunto mecánico, lo que usualmente se lleva a cabo mediante resortes que procuran aislar la vibración, y también en la aplicación de amortiguadores externos. Los motores presentan dos frentes de trabajo para disminuir el ruido que generan: buscar aspas más balanceadas, lo cual se obtiene con procesos de fabricación más controlados, y proyectos de aspas que tengan una distribución de fuerzas más equitativa en su área.

Otro aspecto que puede atenderse en los motores son nuevas bases de fijación que, además de facilitar el ensamble del motor, tengan características de material y diseño con variaciones de espesores y ensambles tipo sándwich para prevenir la transmisión de la vibración.

Todos los esfuerzos de la industria de fabricación de refrigeradores y de sus suplidores están encaminados al desarrollo de equipos que presenten niveles de ruido por debajo de los 65 dB, nivel equivalente a una conversación normal entre dos o tres personas.

En el mercado actual existen productos en la industria de refrigeradores comerciales ligeros que logran niveles de ruido por debajo de 65 dB, pero restan un proceso largo para evolucionar en esta área, porque no se tratan sólo de buscar componentes que generen menos ruido, hay que mejorar el proyecto de la estructura de los equipos y mejorar las condiciones de funcionamiento del circuito de refrigeración (presiones de trabajo) que influyen directamente en el ruido del compresor.

Sostenibilidad

La industria de materiales ha puesto un gran empeño en ofrecer al mercado productos más sostenibles. Desde hace tiempo, esta industria tiene en sus áreas de desarrollo de productos y suministro no sólo metas de rendimiento y costo más ambiciosas, sino que apliquen componentes más sostenibles, como los motores EC, que emplean 30 por ciento menos cobre y hasta 70 por ciento menos acero que los motores de polo sombreados.

Otro punto importante es que la industria ha cambiado su manera de proyectar productos al considerar la vida esperada de cada componente, pues además de los gastos por sustitución, es preciso definir cómo disponer de los que han cumplido con su ciclo de vida útil, como proyectos de reciclaje. Por ello, en componentes como compresores y motores se busca el desarrollo de materiales que extiendan su vida esperada hasta 10 años

La nueva generación de motores EC ya cumple con 10 años de vida útil, lo cual se ha logrado con el desarrollo de materiales más resistentes, condiciones de trabajo de la placa electrónica con temperaturas más bajas y componentes electrónicos más confiables que permitieron incrementar la vida esperada de seis a 10 años.

Para el consumidor final, en ocasiones, no es tan perceptible; sin embargo, para quien labora en la cadena de la refrigeración, los productos comienzan a ofrecer un menor consumo de energía, menos ruido, más estabilidad de temperatura y más sostenibilidad.

———————————————————————————————————————————-

José Luiz Lemke Arins

Es ingeniero de Aplicación desde hace tres años en Wellington Drive Technologies, empresa de Nueva Zelanda dedicada a producir motores conmutados electrónicamente, controladores electrónicos y soluciones especiales para la industria de la refrigeración y la ventilación.