La fabricación de medicamentos y productos de la industria farmacéutica mantiene estrictas regulaciones a nivel mundial. Conocer los riesgos que se pueden generar y las normativas que los controlan es de suma importancia para los proyectistas e ingenieros encargados del diseño y puesta en marcha de sistemas HVACR en estos sitios

Por Avelino Ríos

El control del medioambiente en el que se llevan a cabo los procesos de producción y acondicionamiento de medicamentos es parte fundamental como parte de las buenas prácticas de manufactura actual en la industria farmacéutica. En tales instalaciones de manufactura, las condiciones ambientales se predeterminan por los requerimientos de los productos por fabricar o manipular.

Las condiciones ambientales donde se ubican las instalaciones por climatizar influyen en el diseño del sistema de aire, tanto en invierno como en verano. La contaminación atmosférica de la zona, la altura de la ciudad, la presencia de otras industrias, etcétera, son parámetros por considerar para realizar un diseño eficiente de un sistema de aire tratado.

Si se rememora un poco en cuanto al surgimiento de las normativas actuales que implica la calidad de aire, fue una gran plataforma la norma americana Federal Standard 209, pionera en su tipo, la cual, a finales de noviembre de 2001, se derogó y sustituyó por la norma internacional ISO-14644.

Actualmente en México, la Norma Oficial Mexicana que se encarga de regular la manufactura de medicamentos, productos biológicos, gases medicinales y biotecnológicos es la NOM-059-SSA1-2013, de la Secretaría de Salud, que se actualizó el 22 de julio de 2013. Dicha normativa se basa en normas nacionales e internacionales, como la ISO-14644, y es de suma importancia difundir su conocimiento para todos los que se involucran en este sector.

| Internacional: Norma ISO 14644-1:1999- Clasificación ambiental según el número de partículas en el aire | ||

| Clase “N” de ISO | Valor máximo de la concentración de partículas (partículas / m3 de aire) igual o mayor a*: | |

| de 0.5 μm de ø | de 5 μm de ø | |

| ISO 1 | — | — |

| ISO 2 | 4 | — |

| ISO 3 | 35 | — |

| ISO 4 | 352 | — |

| ISO 5 | 3,520 | 29 |

| ISO 6 | 35,200 | 293 |

| ISO 7 | 352,000 | 2,930 |

| ISO 8 | 3,520,000 | 29,300 |

| ISO 9 | 35,200,000 | 293,000 |

| *Nota: se tienen en cuenta únicamente los dos tamaños de partículas especificados en las GMP | ||

| Concentración de partículas. Determinar su cantidad permite elevar el control durante la fabricación y la calidad del producto final | ||

Diseño de sistemas de AA

El sistema de tratamiento de aire para la industria farmacéutica debe diseñarse para cubrir tres aspectos principales: protección del producto, protección del personal y protección del medioambiente.

Con el fin de proteger al producto, el sistema HVAC se diseña de manera que no lo contamine. Dicha contaminación puede ser por partículas de otros productos procesados en la misma habitación o provenientes del personal operativo. La protección del producto evita la contaminación cruzada, es decir, aquella que se origina al fabricar lotes de productos distintos en el mismo cuarto o provenientes de otras zonas, lo cual se evita con un adecuado diseño de cascada de presiones, entre otras consideraciones.

También es necesario considerar los elementos clave; por ejemplo, el riesgo que existe por parte del operador, ya que en ocasiones el sudor puede provocar la pérdida del producto al no mantener las condiciones de calidad y control que se estipulan.

Otro ejemplo se ve en los sistemas de flujo laminar (áreas de inyectables con clasificación ISO 5), ya que al realizar el conteo de partículas éstas presentan un incremento si el operario se encuentra ahí, contrario a cuando no está, pues las partículas bajan. Hay que tomar en cuenta que en los flujos laminares se debe tener un flujo de aire unidireccional a una velocidad de 0.45 m/s que permita evitar el retorno de partículas por aire convergente a las áreas confinadas por estos sistemas.

La ubicación de los difusores también es un tema importante de protección. Al momento de diseñar los sistemas se deben colocar rejillas de retorno o extracción en la pared a 300 mm del suelo, lo que captará las partículas contaminantes y protegerá al producto.

Para la protección del personal se considera que el operario no entre en contacto directo con los productos que se fabrican, porque algunos pueden ser tóxicos. Un ejemplo de cómo asegurar esto es el diseño de un correcto flujo de personal, de las extracciones de polvo y gases puntuales, de cambios por hora y de presiones diferenciales entre cuartos.

Incluso, en el diseño de sistemas de colección de polvo, hay que tomar en cuenta el posicionamiento y diseño de las campanas de extracción, de manera que eviten lo mejor posible que a los operadores les llegue el producto ni a las vías respiratorias, ni a los ojos y oídos.

Uno de los sistemas que se utilizan para proteger al personal de mantenimiento son los sistemas BiBo (Bag-in Bag-out), los cuales, mediante un sistema de autoembolsado, evitan que el operador entre en contacto con los productos al realizar cambios de filtros.

Para la protección del medioambiente se debe evitar principalmente la descarga de polvos (tóxicos o no tóxicos) hacia el exterior, así como de gases de proceso y vertidos industriales diversos. Se preverá, además, la adecuada eficacia del filtro del sistema de expulsión de aire y, si es necesario, incluir un filtro “policía” o sistema de doble filtración. Incluso se considera el uso de filtros de carbón activado en algunas zonas y actividades que eviten los olores indeseables, tanto para los operarios como para el medioambiente.

Al considerar estos tres objetivos (protección de producto, operador y medioambiente) en el diseño de un sistema HVAC farmacéutico y biotecnológico, se pueden prever instalaciones que cumplen con las principales normativas, tanto a nivel de producción, como ambientales y de trabajo.

Crear un sistema HVAC que cumpla con las expectativas de la industria farmacéutica implica tener en cuenta otros parámetros además de los que ya se mencionaron. Por ejemplo, las presiones en cuartos. Este parámetro es importante porque influye en las condiciones de limpieza del aire del cuarto, en el dimensionamiento del sistema, en el control de la humedad relativa, en la temperatura y en temas de contaminación cruzada.

Siempre que se realiza el diseño de un sistema de AA para la industria farmacéutica, y cuando existe la posibilidad de retornar el aire, se debe tomar en cuenta que el volumen de aire exterior resulta del balance teórico de presiones diferenciales en los cuartos. Este punto es crítico, ya que si no se balancean los sistemas primeramente en planos no se podrá balancear en físico.

Cuando se tienen dos espacios contiguos, el cuarto que deba estar más limpio tiene que cumplir con un diferencial de presión de entre 5 y 20 pascales. Según la ISO-16444, es fundamental que este tipo de diseños mantengan velocidades altas en el paso de aire a través de las puertas para evitar contaminación cruzada; sin embargo, exceder la presión estática en dichas salas puede provocar la presencia de problemas mecánicos con la estructura de obra civil (falsos techos y resistencia de las paredes divisorias).

Incluso, al momento del arranque de un sistema de aire, hay que considerar la presión en los cuartos, porque podría desprender o fracturar los plafones o paneles, por lo que no se debe menospreciar la lógica de arranque ni el paro de los sistemas.

Otro punto por considerar en las presiones de aire en salas es lo relativo al ruido en cuartos, el cual se presenta al producirse fugas en ductos y puertas. Por ejemplo, en una fuga de una puerta con un diferencial de presión entre cuartos de 42 Pa, se puede llegar a registrar una velocidad de aire de 10 m/s. Es posible que un diferencial de presión tan amplio como 24 Pa entre cuartos dificulte la apertura y cierre de puertas.

En el caso de dos salas contiguas con la misma clasificación de aire es posible diseñar el sistema con un diferencial de presión de 8 en lugar de 16 Pa; obviamente, se debe situar el área más crítica a mayor presión, aspecto que en diseño resultará en una disminución del gasto energético y en un ahorro en los costos iniciales y operativos.

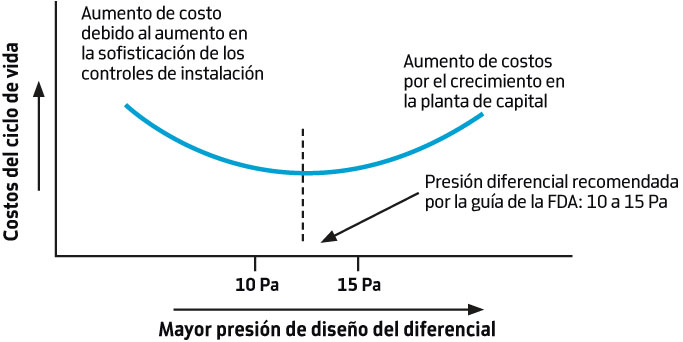

Sin lugar a dudas, uno de los factores por tomar en cuenta en el diseño por presiones es el factor económico. Como se puede observar en la Gráfica 1, el uso de presiones diferenciales altas en los cuartos de producción incrementa el costo de la obra por el uso de equipos de mayor tamaño; por el contrario, con el uso de presiones diferenciales bajas en cuartos, incrementa el costo, al igual que el costo por la sofisticación de los sistemas de control que se requieren. Como se observa en el diagrama del ISPE Baseline Guide: Sterile Product Manufacturing Facilities, tanto la ISO 14644-4 como la FDA recomiendan trabajar bajo un esquema de 10 a 15 pascales.

Por otro lado, la selección de la manejadora de aire para la industria farmacéutica es uno de los factores más importantes, ya que dichos equipos tienen que diseñarse de acuerdo con los requerimientos de usuario de cada empresa; igualmente, se deben tomar en cuenta las normas, tanto nacionales como internacionales, existentes y actualizadas, que regulan las plantas farmacéuticas, con el fin de elegir los equipos adecuados.

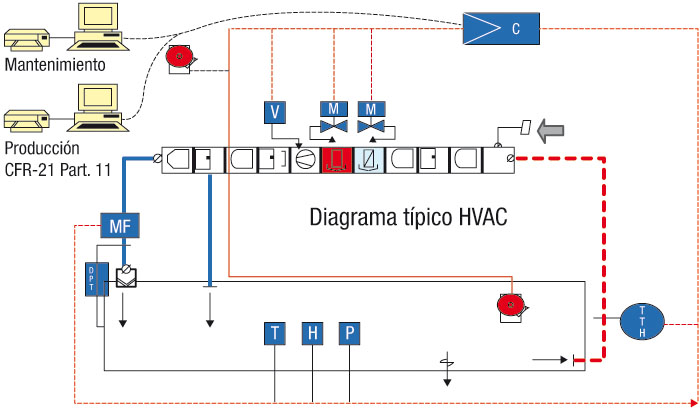

Esquema 1. Diagrama típico de un sistema HVAC de grado farmacéutico Esquema 1. Diagrama típico de un sistema HVAC de grado farmacéutico |

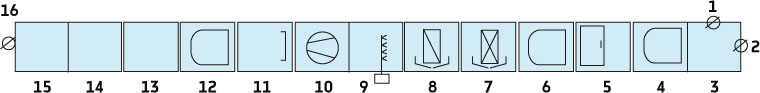

Dicho equipamiento debe diseñarse específicamente para uso farmacéutico. En general, las manejadoras de aire tienen que cumplir un esquema que involucre al menos tres etapas de filtración, que incluya las etapas de refrigeración y calefacción, así como etapas de humidificación o deshumidificación, de acuerdo con los productos y condiciones ambientales.

Para la selección de la manejadora habrá que evaluar los factores que determinarán su tamaño. Por ejemplo, si tenemos una velocidad mayor a 2.5 m/s se puede correr el riesgo de arrastrar condensados.

Por otro lado, los equipos se construirán para cumplir otros aspectos respecto de la carcasa, tales como su resistencia mecánica, evitar la fuga de aire a través de ella, mantener ciertas características térmicas de la carcasa “U” y su aislamiento acústico; el caudal de fuga de aire por derivación a través del filtro de seguridad mecánica, entre otros.

Una vez que la industria farmacéutica realiza la calificación del equipo para avalarlo, se deben tomar en cuenta los parámetros de diseño de la manejadora fabricada, para lo que normalmente se emplea la norma UNE-EN-1886, a fin de calificar estos equipos.

La red de ductos que se instala en la industria farmacéutica también se somete a pruebas de hermeticidad, según la norma EUROVENT 2/2 o DW/143. Por otro lado, además de los procesos de fabricación y montaje, desde un inicio es necesario dimensionar la ductería de manera adecuada para distribuir correctamente los caudales de aire necesarios en las áreas donde las compuertas permiten balancear los caudales. Por lo regular, se utiliza una compuerta por área.

Para minimizar el aporte de partículas contaminantes, la ductería se debe construir con lámina galvanizada o, en casos especiales, con acero inoxidable; estos materiales permiten contar con paredes interiores lisas.

Por otro lado, las uniones de la ductería juegan un papel muy importante, ya que se tiene que lograr una alta hermeticidad en ellas, lo cual es posible si se utilizan perfiles especiales tipo METU o MABAG, por mencionar algunos.

La industria farmacéutica se apega a las buenas prácticas de manufactura y a estándares elevados de calidad. Por este motivo, el diseño, la construcción, la selección, la puesta en marcha y el desempeño de los sistemas HVAC se califican y validan bajo un nivel de exigencia que permita asegurar la entrega de una instalación documentada, confiable y funcional.

Nota. Este arreglo puede sufrir numerosas variaciones en función de necesidades y casos concretos.

[author ]Avelino Ríos Rodríguez

Cuenta con 33 años de experiencia en la industria de aire acondicionado aplicado a industrias farmacéuticas, además de diversas acreditaciones. Ha impartido cursos sobre la instalación de sistemas HVAC en plantas farmacéuticas de gran renombre. Actualmente es gerente de la división Farma de la compañía Eolis.[/author]

9 comentarios

Ingeniero Avelino Rios

Yo tuve el placer de trabajar con usted y me parece excelente su aportación,me encantaría mucho si nos pudiera compartir y platicar un poco acerca de LEED en los sistemas hvac y su aplicación

Saludos cordiales !!

Buen dia ingeniero, primero felicitarlo por su aportacion a la pagina, es de gran ayuda.

Por otro lado me gustaria hacerle una pregunta, normalmente cuando compramos una menjadora de aire el humidificador es la ultima seccion de la manejadora, matenimiento comenta que lo mejor es ese punto por la cuestion de que se evita estar humedeciendo el motor, ventilador y la ultima etapa de filtracion, calidad comenta que devera ir antes de la ultima etapa de filtracion ya que esta detendra las bacterias que se encuentren en el vapor, que tan cierta es una o la otra, o donde podre encontrar la respuesta?

Ya que un filtro del 95% es ineficiente contra particulas como bacterias o pirogenos.

Muchas gracias de antemano.

Agradezco su confianza estimado Alfonso E. Aguilar Servín.

Es una pregunta muy interesante, le comento que ya después de una década empleamos humidificadores que generan el vapor “limpio” el principio es el hervir agua potable en un recipiente por medio de vapor, resistencias eléctricas, electrodos, gas LP o natural, existen marcas de humidificadores que dominan este tema como la marca Armstrong por citar una.

La instalación más correcta es entre el serpentín de calentamiento y el ventilador, esto permite que la succión del ventilador compacte y homogenice la humedad relativa, en ocasiones se entra a la UMA con flauta de dispersión y con celdas Humidipack, es muy difícil que en las áreas técnicas se cuente con ducto principal recto con la longitud de calculo que permita homogenizar la humedad relativa.

En la actualidad se sabe que no es correcto el utilizar el vapor directo de caldera de planta ya que se forman aminas que dañan la salud de los operarios, y como usted dice ningún filtro elimina estos químicos.

Espero esta información le sea de utilidad.

Avelino Ríos R.

Como está ing.

Me da mucho gusto saludarte y desearte lo mejor en tu ramo. lo que has escrito es de suma importancia en la industria FARMA , ya que los usuarios no lo saben y por esta razón tenemos trabajo y así poder ubicarlos y dejarlo con los conocimiento para que sigan adelante manejando la planta es decir el sistema HVAC. Saludos.

ESTIMADO ING. RIOS, ANTES QUE NADA FELICITACIONES POR SUS APORTACIONES, MI PREGUNTA ES, COMO SE PREPARA UNA PRUEBA DE HERMETICIDAD EN SISTEMA DE DUCTERIA, YA QUE MI PROOVEDOR ME LO ESTA PIDIENDO COMO PROTOCOLO EN DICHA PRUEBA, A VER SI ME PUDIESE AYUDAR.

SALUDOS CORIDALES

ATTE. ELIAS LIRA HERNANDEZ

Estimado Ingeniero Avelino Ríos Rodríguez

Mi nombre es Cecilia Britez, soy alumna de la carrera de Ingeniería Industrial de la Universidad del Cono Sur de la Américas de Paraguay, estoy trabajando en mi tesis que es referente al diseño de sistemas de tratamiento de aire para las industrias farmacéuticas. Quisiera saber si me podría dar la oportunidad de realizar algunas algunas consultas vía mail.

Considerando que el mismo sería para mí de una incalculable ayuda, espero obtener una respuesta favorable a lo solicitado.

Desde ya muchas gracias

felicidades.

estoy trabajando en la construccion de 2 habitaciones para hospital para presion positiva y negativa y hacer una tesis al respecto, me gustaria me compartieran sus experiencias y literatura que me puedan compartir.

muchisismas gracias.

Estimado Ing Ríos

Me encuentro realizando mi trabajo de titulación en ingeniería para el diseño de un sistema HVAC de una zona ISO Clase 7. Según la norma N0M-059-SSA1-2015, se requiere un mínimo de 20 cambios por hora de aire, sin embargo esto produce en mi caso que el flujo de aire exterior necesario sea mucho mayor que el de suministro requerido, por lo que el aire de retorno queda a un lado y no se lo debería considerar. ¿Estoy en lo correcto? Observo en su artículo que el arreglo habitual del sistema puede cambiar, ¿Es esta una de las razones? ¿Puede eliminarse el retorno de aire?

Si me podría dar una mano aclarando estas dudas le estaría muy agradecido.

danielcabezas.ricardo@gmail.com

Buen día, podría cotizarme la renta de los siguientes equipos:

Generador de partículas

Isodilutor

Balómetro

Contador de partículas