En el comercio marítimo, la refrigeración desempeña un papel trascendental en las funciones de los buques de carga. La situación ambiental en la que desarrollan sus actividades los enfrenta a retos particulares para el control de temperatura

Manuel Merelles

Desde el dominio de los egipcios y los fenicios en las épocas antiguas, pasando por los griegos y romanos, hasta llegar a nuestros días, el comercio marítimo ha investido una importancia innegable en el desarrollo de los imperios, las sociedades y economías que se han formado a lo largo de la historia.

En el mundo, los buques de carga representan uno de los principales medios de transporte de productos, en donde los sistemas de refrigeración y aislamiento garantizan que lleguen a su destino en óptimas condiciones. Esto los coloca como un elemento vital para el correcto traslado de los productos que necesitan mantenerse en condiciones controladas para su conservación o funcionamiento.

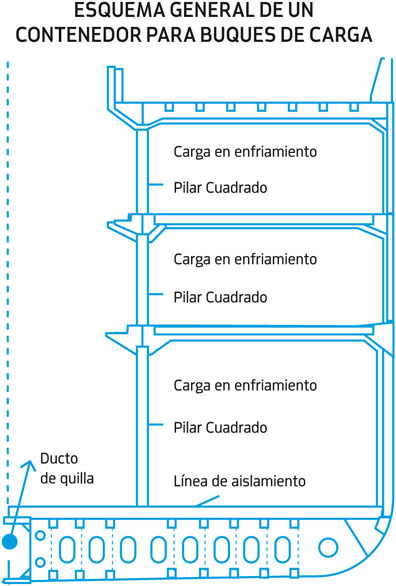

Harry González, profesor de la Universidad Marítima del Caribe en Venezuela, en uno de sus trabajos, disponible en versión digital, explica que actualmente gran cantidad de productos perecederos son transportados en compartimentos refrigerados en buques de carga seca. Señala también que existen muchos buques que transportan cargas refrigeradas a granel; sin embargo, una proporción significativa se traslada en contenedores.

Desde hace algún tiempo ya se han desarrollado buques híbridos para acomodar los contenedores en la cubierta, en algunas bodegas y también en espacios aislados en las bodegas de carga.

En entrevista para Mundo HVAC&R, el ingeniero Sergio Medina, Equipment Division manager para Alfa Laval, menciona que en los sistemas de refrigeración instalados en los buques se utilizan con mayor regularidad intercambiadores del tipo casco y tubo, diseñados con materiales que permiten resistir la corrosión de sus partes por efecto del agua marina. Sin embargo, menciona que los intercambiadores de placa han ganado terreno en el mercado debido a que son equipos más compactos y eficientes.

La diferencia entre los tipos de intercambiadores de calor es la superficie requerida. El área de ocupación del intercambiador de casco y tubo es más grande que la de un intercambiador de placas, el cual requiere 20 ó 30 por ciento más de superficie, respecto de un intercambiador de casco y tubo.

Otra de las diferencias principales es que hay más espacio al momento de hacer las conexiones de las tuberías; de igual forma, el espacio que se requiere para dar mantenimiento a un intercambiador de casco y tubo es mucho más amplio que el que se necesita para un intercambiador de placas.

Para el ingeniero Medina, la corrosión de los materiales y la incrustación y formación de moluscos o de conchuelas en los intercambiadores son de las principales problemáticas que se presentan en la instalación de sistemas refrigerados en buques de carga, por lo que es necesario contar con un buen sistema de filtraje. “Es la parte más caliente del sistema, en donde se libera el calor que se extrae del área refrigerada y se dan las condiciones perfectas para que incuben microorganismos. Algo fundamental es tener un filtrado adecuado; los sistemas deben ir protegidos por un filtro”, detalla el ingeniero.

Entre los diferentes tipos de filtros que se utilizan en dichas instalaciones, se encuentran los de canastilla, láminas perforadas que se depositan en un cilindro que cumple con la función de obstáculo en la maya filtrante; son equipos que se limpian manualmente. A su vez, existen filtros cuya limpieza se puede llevar a cabo de manera automática, por medio de retrolavado, y que cuentan con sistemas de control que cuentan con la posibilidad de ser programados por tiempo o mediante la instalación de sensores de presión diferencial, ya que un incremento en ésta significa que el filtro se encuentra sucio, con lo cual se abre un bypass para comenzar el retrolavado.

En la práctica general, los espacios refrigerados en buques de carga se construyen rectangulares, a fin de mantener los costos de aislamiento bajos.

En los sistemas de refrigeración en los buques, el agua salada fría puede ser bombeada a velocidades controladas para contar con una temperatura de trabajo correcta. Ésta se lleva desde el evaporador de la máquina de refrigeración a los tubos en la parte superior del compartimento frío. El agua salada absorbe el calor de los compartimentos y es devuelta al evaporador donde se enfría de nuevo para iniciar su circulación en el sistema.

En cuanto a los contenedores, los de tipo ISO se encuentran aislados, y su cubierta inferior se puede equipar con enfriadores de agua de sal que abastezcan cada pila de contenedores. El aire de estos enfriadores se envía desde cada uno de los recipientes. La conexión de cada contenedor a los conductos de aire frío se realiza mediante un acoplamiento automático, controlado de manera remota y que puede ser engranado cuando el contenedor está correctamente posicionado en las celdas guías.

AISLAMIENTO

AISLAMIENTO

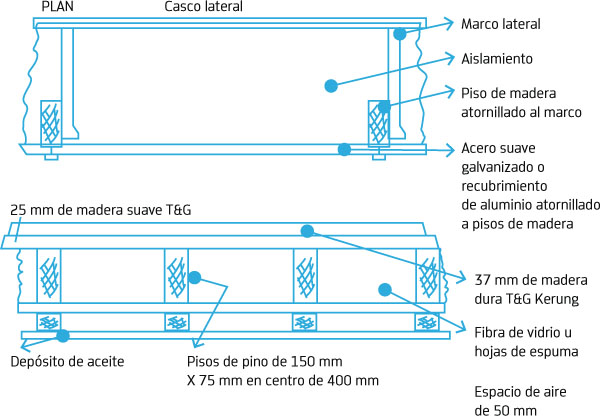

Debido a que la estructura del casco de acero de los buques se comporta como excelente conductor de calor, se requiere tomar medidas de aislamiento en los bordes de los compartimientos refrigerados, de manera que las temperaturas se mantengan de forma rentable. Algunos de los materiales normalmente utilizados como aislantes son el corcho, la fibra de vidrio, y diversos plásticos de espuma en forma de hoja o granulada.

La fibra de vidrio presenta diversas ventajas sobre otros materiales, es extremadamente ligero, a prueba de animales, resistente al fuego y no absorbe la humedad. En las cubiertas y particularmente en la tapa del tanque, el aislamiento a menudo debe soportar el material de la carga, por lo cual el corcho podría ser preferible; sin embargo, la fibra de vidrio puede apoyarse en los revestimientos acanalados y en las vigas de madera a bordo.

El tipo de material utilizado y la temperatura que se busca mantener en el compartimiento son elementos de referencia al diseñar el espesor del aislamiento. El material aislante es retenido a los costados por chapa galvanizada, chapa de acero o una aleación de aluminio atornillado a los suelos de madera, en los marcos o en otros miembros de refuerzo.

Para el ingeniero Medina, parte fundamental es el aislamiento en el intercambiador. “En el caso de los condensadores, no llevan aislamiento porque estamos disipando calor; pero si estuviéramos hablando de un intercambiador que está del lado frío, es fundamental el aislamiento”, señala el asociado de Alfa Laval.

Para el ingeniero Medina, parte fundamental es el aislamiento en el intercambiador. “En el caso de los condensadores, no llevan aislamiento porque estamos disipando calor; pero si estuviéramos hablando de un intercambiador que está del lado frío, es fundamental el aislamiento”, señala el asociado de Alfa Laval.

Algunas de las implicaciones que conlleva un correcto aislamiento son la eficiencia energética y la seguridad. “Si estamos pensando en el lado frío del sistema a través del intercambiador se está ganando una temperatura cuando no hay un correcto aislamiento, se pierde calor del medio en el que está ubicado el equipo y eso golpea la eficiencia respecto de la capacidad de refrigeración: estamos agregando energía. El segundo tema es la condensación; un equipo de éstos desde el lado frío, particularmente en lugares donde la humedad relativa es muy alta, tiende a la condensación y eso genera charcos y varios riesgos”, indica el ingeniero Medina.

De igual forma, se requiere que en los cuartos fríos de los buques de carga general se cuente con puertas aisladas apropiadas; en el caso de los buques de carga refrigerada, las bodegas y las escotillas entre las bodegas deseablemente deben estar aisladas. Cubiertas o tapas de acero o cubiertas de pontones pueden llenarse con un adecuado material aislante para evitar pérdidas de calor.

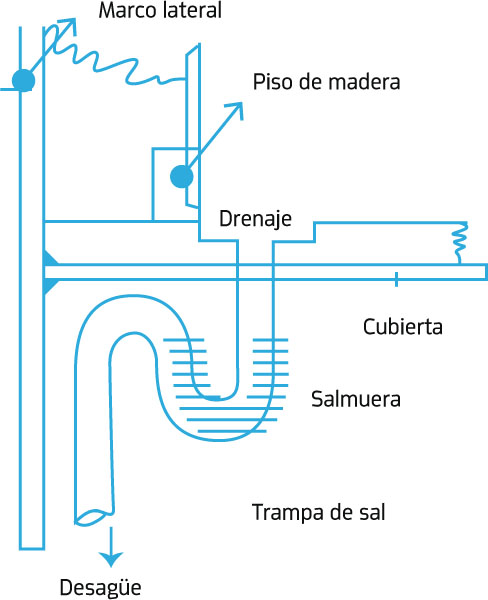

Una problemática particular que se presenta en espacios aislados es el drenaje, debido a que los imbornales ordinarios anularían los efectos del aislamiento. Una manera de hacer frente a tal situación es mediante la instalación de trampas de sal, que forman un sello efectivo contra la entrada de calor y aire, al evitar que se congele la fuga de agua y remover el agua desde el compartimento.

Una problemática particular que se presenta en espacios aislados es el drenaje, debido a que los imbornales ordinarios anularían los efectos del aislamiento. Una manera de hacer frente a tal situación es mediante la instalación de trampas de sal, que forman un sello efectivo contra la entrada de calor y aire, al evitar que se congele la fuga de agua y remover el agua desde el compartimento.

En opinión de Medina, el mantenimiento en los equipos que integran los sistemas de refrigeración tiene su origen en la correcta selección. “Debemos seleccionar un producto adecuado; normalmente se utilizan productos con aleaciones de cobre, níquel, o bien, titanio, para que el material de contacto de transferencia de calor asegure que el mantenimiento corrosivo va a ser más a largo plazo. Eso es lo que viene de la parte de origen”, detalla.

Normalmente, el mantenimiento que requiere un equipo de esta naturaleza se basa en una limpieza mecánica o química. Esta última se emplea cuando existen incrustaciones que son imposibles de remover con la primera. Asimismo, la instalación en los condensadores debe estar protegida con un interruptor de alta presión o, como último recurso, con una válvula de alta presión.

De acuerdo con el ingeniero Medina, las normas internacionales suelen tomarse como base para el diseño de estos sitios. “Por lo general, las normas que se utilizan son las europeas y las americanas; son los estándares que se utilizan a nivel mundial. En barcos, particularmente, tiene mayor peso la norma europea”, concluye Medina.