Los sistemas de calefacción que se instalan hoy en día cuentan con herramientas que regulan y miden las exigencias de las edificaciones. Este tipo de aplicaciones son necesarias para optimizar el uso de la energía y obtener datos exactos de su operación y funcionamiento, lo que trae consigo diversos beneficios

Efrén Márquez

Han transcurrido cerca de 229 años desde que el químico francés Antoine de Lavoisier expresó la conocida Ley de la Conservación de la Materia y casi 110 años desde que el físico alemán Albert Einstein correlacionara la materia con la energía en la ecuación E = mc2.

Dicha concepción se ha adaptado a nuestro día a día, ya que a pesar de que la energía no se crea ni destruye, sí puede desperdiciarse, lo que motiva a que se realice un gran número de esfuerzos para desarrollar equipos con un mejor desempeño. La instalación de estas aplicaciones se lleva a cabo en motores eléctricos de ventiladores o bombas, que forman parte de los sistemas de calefacción, ventilación y aire acondicionado.

Actualmente, se han desarrollado unidades más eficientes con ayuda de tecnología parecida a la de los compresores con rodamientos magnéticos, con la cual se disminuye la fricción, por lo tanto, el consumo eléctrico. Lo anterior ha hecho que cada vez sea más extensivo el empleo de los variadores de frecuencia (VFD, por sus siglas en inglés), pues no solamente se pueden ver en el control de velocidad de los ventiladores de las unidades manejadoras de aire y en las bombas de los sistemas de agua helada, los chillers también se utilizan para el control de carga.

En numerables ocasiones no se escatima en la selección y adquisición de todos estos componentes, tales como las bombas, sus variadores y el chiller, porque, finalmente, éstos forman parte de la planta central de agua helada. ¿La razón? No se comprende; sin embargo, lo que es cierto es que tanto el chiller como las bombas se consideran los mayores consumidores de energía eléctrica en la operación de un inmueble; y a pesar de todos los esfuerzos por generar y transportar agua helada con eficiencia, se ha visto que el ciclo no está completo hasta que dicha agua helada y su energía o capacidad de absorción de calor no haya sido utilizada de manera adecuada en las unidades terminales, llámense serpentines y / o en los intercambiadores de calor, tales como las unidades manejadoras de aire (UMA), Fan and Coil (F&C), etcétera.

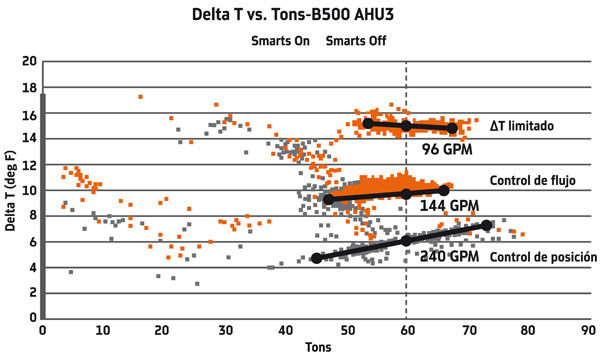

Es decir, es necesario que en las unidades terminales se lleve a cabo una correcta transferencia de calor, pero la pregunta siguiente sería, ¿cómo se puede saber que lo anterior se está cumpliendo de la manera en que operadores y diseñadores lo determinan?

Con el advenimiento de las válvulas inteligentes de control, esta pregunta se puede responder más fácilmente en comparación con lo que sucedía años atrás, ya que, en muchos de los casos, el proceso de medición y registro no se llevaba a cabo en tiempo y forma; peor aún, no se tenía idea de cómo se operaba el sistema, en consecuencia, no se podían determinar las acciones correctivas para mejorar dicha operación. Durante los últimos años, tal problemática se ha visto contrarrestada con la presencia de lo que se llama comisionamiento continuo.

Para tener un mejor panorama acerca de este tema, es importante saber cómo, en general, son el diseño, la instalación, la puesta en marcha y la operación de un sistema de agua helada.

Las válvulas inteligentes llevan un registro y una medición en tiempo y forma

Las válvulas inteligentes llevan un registro y una medición en tiempo y forma

El diseño de un sistema de enfriamiento por agua nunca será igual a otro; aun cuando ambos partieran de la misma carga térmica calculada, el resultado de la ingeniería final no sería la misma, pues el sólo hecho de romper el paradigma de diseñar con un delta T de 10 grados Fahrenheit y decidirse a realizar los cálculos necesarios con un delta T mayor traerá resultados distintos.

En un sistema hidrónico, que no es otra cosa que un sistema hidráulico que tiene como objeto proporcionar calor (fuente) de o hacia un espacio a acondicionar (carga) por medio de agua caliente o helada, existe una ecuación muy conocida. Esta ecuación representa el calor transferido desde o hacia el fluido, es decir, agua, en función a su flujo, su calor específico y el incremento o decremento de la temperatura cuando pasa a través del intercambiador de calor.

Dicha ecuación, expresada en unidades imperiales, en condiciones estándar de presión y temperatura donde la densidad del agua es 62.4 lb / ft3 y el calor específico es 1 Btu / lb °F, se ve reducida a:

Ecuación 1:

q = 500 * Q * DT

Donde:

DT = Tent – Tsal expresada en °F

Q = Flujo de agua en galones por minuto (gpm)

q = calor expresado en Btu / h

A una misma carga de calor (q)

Ahora bien, es un hecho que si el diseñador del sistema hidrónico decide utilizar para sus cálculos un delta T (DT), comúnmente usado en el pasado, de 10 grados Fahrenheit, y otro diseñador se decide por un delta T más “agresivo”, a 14 grados Fahrenheit, por poner un ejemplo, ambos proyectos tendrán gastos de flujo de agua diferentes.

Digamos que, considerando una carga de 120 kBtu / h pata los dos delta T mencionados, tendríamos, según la ecuación 1, lo siguiente:

Para un DT = 10 °F

Q = q / (500*DT) = 120,000 / (500*10) = 120,000 / 5000 = 24 gpm

Para un DT = 14 °F

Q = q / (500*DT) = 120,000 / (500 * 14) = 120,000 / 7000 = 17.2gpm

| AHU COOLING COIL SCHEDULE | ||||||

| Diseño | Nominal CFM AT 5400 | TOT MBH | SENS MBH | GMP | MAX FV | |

| Nombre | N. | |||||

| AHU | 1 | 50000 | 1179 | 1100 | 195 | 500 |

| AHU | 2 | 55000 | 2304 | 1433 | 383 | 500 |

| AHU | 3 | 85000 | 2284 | 2054 | 379 | 500 |

| AHU | 4 | 75000 | 1837 | 1643 | 306 | 500 |

| AHU | 5 | 43000 | 864 | 864 | 144 | 500 |

| AHU | 6 | 46000 | 1143 | 1032 | 190 | 500 |

| AHU | 7 | 53000 | 1066 | 1066 | 177 | 500 |

| AHU | 8 | 75000 | 1761 | 1647 | 293 | 500 |

| AHU | 9 | 60000 | 1364 | 1299 | 227 | 500 |

| AHU | 10 | 25000 | 1404 | 888 | 233 | 500 |

| AHU | 11 | 45000 | 897 | 897 | 149 | 500 |

| AHU | 12 | 40000 | 926 | 873 | 154 | 500 |

| AHU | 13 | 30000 | 925 | 731 | 154 | 500 |

| AHU | 14 | 25000 | 471 | 429 | 82 | 500 |

| AHU | 15 | 92000 | 2146 | 2016 | 357 | 500 |

| AHU | 16 | 85000 | 2298 | 2061 | 382 | 500 |

| AHU | 17 | 62000 | 1427 | 1351 | 238 | 500 |

En otras palabras, se requeriría aproximadamente 28.6 por ciento menos cantidad de flujo de agua operando el sistema a un DT de 14 grados Fahrenheit, contra el mismo sistema operando a un DT de 10 grados Fahrenheit.

Entonces, ¿cómo conseguir beneficios en esta consideración de diseño? Durante la etapa de diseño de un sistema de agua helada, una reducción en el caudal de flujo de agua permitiría la selección de un sistema de bombeo de menor tamaño, ya que la cantidad de agua a mover es directamente proporcional a la capacidad de la bomba. Lo mismo acontecería con el diámetro de la tubería a menor caudal de flujo de agua, pues al contar con un diámetro así, su peso disminuye, por lo tanto, la estructura del inmueble tendría menos carga y, por consiguiente, una soportería más ligera.

Para un sistema existente no se pueden hacer mayores cambios en la estructura de la tubería, pero tanto para un sistema nuevo como para uno existente, la reducción en la cantidad del caudal de flujo de agua representa directamente una reducción en la capacidad del bombeo.

Como se mencionó, en un proyecto nuevo se representan la especificación y selección de una bomba de menor tamaño, mientras que en los existentes una reducción en la velocidad de operación de la bomba. Es aquí donde el uso de controles de velocidad, como es el caso de los VFD, hacen valer su papel.

Cabe mencionar que los sistemas de agua helada de volumen o caudal de flujo de agua variable, por naturaleza, son sistemas dinámicos e “inestables” debido a los constantes cambios de temperatura en el inmueble, lo cual provoca cambios de presión en el sistema y, por consiguiente, cambios de flujo en igual forma.

Hoy en día se sabe que gran parte del tiempo los sistemas estarán operando al 40 y 60 por ciento de su capacidad. Muy poco tiempo durante el año operarán a la carga pico o a las condiciones de diseño que, por lo general, son las más críticas o elevadas, ya sea por el porcentaje de ocupación (factor de diversidad), el porcentaje de carga por equipos e iluminación y / o por el factor de incidencia solar y ambiental (cargas externas). Es decir, mayormente estarán trabajando a cargas parciales y no a la carga total del inmueble supuesta por el diseñador.

Este tipo de operación a cargas parciales exige que los caudales requeridos en cada ramal y / o unidad terminal deban encontrarse perfectamente definidos y se debe garantizar que suceda en cualquier momento, tanto a cargas parciales como a carga total. En los sistemas de volumen variable no es una condición fácil de obtener y de la cual existen varios factores a considerar y acciones que llevar a cabo para lograrla.

Este tipo de operación a cargas parciales exige que los caudales requeridos en cada ramal y / o unidad terminal deban encontrarse perfectamente definidos y se debe garantizar que suceda en cualquier momento, tanto a cargas parciales como a carga total. En los sistemas de volumen variable no es una condición fácil de obtener y de la cual existen varios factores a considerar y acciones que llevar a cabo para lograrla.

Luego de eliminar el aire en las tuberías del sistema, se verifica que éste se encuentre balanceado, sin importar el método y el tipo de válvulas instaladas. Los gastos o caudales de flujo de agua donde se instalaron los intercambiadores de calor o serpentines deben ir acorde a lo que se proyectó.

————————————————————————————————————————-

Efrén Márquez

Ingeniero en Comunicaciones y Electrónica, con especialidad en Computación, por la Escuela Superior de Ingeniería Mecánica y Eléctrica del Instituto Politécnico Nacional en México. Cuenta con una experiencia de casi 20 años en la industria de la automatización y el control de sistemas de calefacción, ventilación y aire acondicionado (HVAC, por sus siglas en inglés), e integración con algunos otros sistemas en edificaciones comerciales e industriales. Actualmente, es consultor Regional de Aplicación para la compañía Belimo. Es responsable de dar soporte y capacitación en la selección y aplicación de las soluciones que integran el portafolio de productos Belimo para la industria de HVAC.