Que un motor trabaje a temperaturas óptimas permite que su trabajo sea más eficaz y su rendimiento mayor. Recientes investigaciones se han dedicado a generar innovaciones en la refrigeración de motores que buscan cumplir con estas demandas de temperatura

Thomas Ek, Karita Forss, Timo Holopainen, Janne Ikonen, Olli Lahtinen

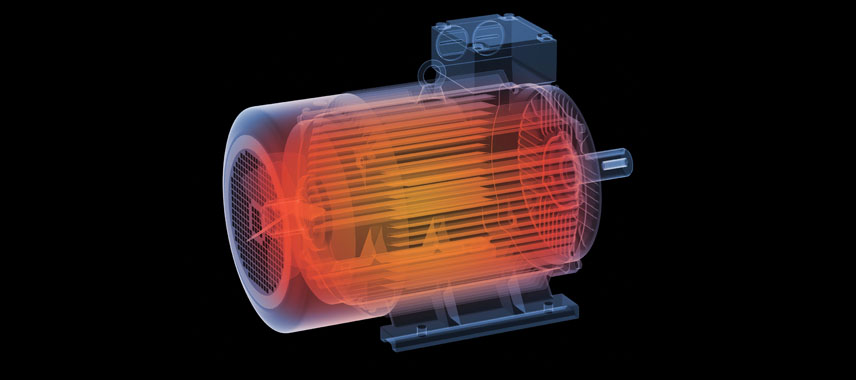

Las máquinas eléctricas giratorias generan calor como resultado de las pérdidas eléctricas y mecánicas internas. Las pérdidas son especialmente altas durante el arranque y aumentan con la carga. La refrigeración es, por tanto, necesaria para transferir continuamente el calor a un medio refrigerante, como el aire exterior.

Las máquinas eléctricas giratorias generan calor como resultado de las pérdidas eléctricas y mecánicas internas. Las pérdidas son especialmente altas durante el arranque y aumentan con la carga. La refrigeración es, por tanto, necesaria para transferir continuamente el calor a un medio refrigerante, como el aire exterior.

Tan importante es la refrigeración para los motores, que se definen oficialmente distintos métodos de refrigeración para máquinas giratorias en una norma de la Comisión Electrotécnica Internacional (IEC).

Esto ha sido necesario porque la industria siempre ha demandado motores más pequeños y, al mismo tiempo, más potentes, lo que plantea el desafío de lograr un diseño mecánicamente más pequeño y más potente que se mantenga frío.

Además, el motor también debe funcionar dentro de los límites de las vibraciones mecánicas, ser de fácil mantenimiento y flexible para simplificar su puesta en servicio.

Algunas compañías trasnacionales se han dedicado a desarrollar e investigar sobre este tema y han logrado optimizar distintos parámetros que garantizan que los motores sean una nueva referencia, pues este trabajo ha resultado en la producción de más potencia por kilogramo con intervalos más largos de mantenimiento y mayor flexibilidad.

Refrigeración en motores eléctricos

Es difícil predecir la eficiencia térmica, por lo que recientes investigaciones se han dedicado a analizar los motores existentes en el mercado. A fin de lograr cuantificar y calificar el rendimiento de éstos, se construyeron modelos informatizados de dinámica de fluidos (CFD), donde se llevaron a cabo simulaciones y se desarrollaron métodos de cálculo analítico con el propósito de diseñar nuevos equipos.

Es importante resaltar que los modelos CFD se probaron con mediciones reales para convertir estos resultados, junto con los cálculos, en motores más funcionales.

Lo anterior arrojó un sistema de refrigeración interno que aumenta la circulación de aire a través del motor y la dirige a través de canales del estator y el rotor con ayuda de un ventilador.

Las protecciones finales del motor son rígidas y ligeras, con una superficie interna que facilita la circulación de la refrigeración. Asismismo, se ha optimizado la interacción entre los canales de refrigeración y las zonas de refrigeración externas; los canales de aire, por mencionar un ejemplo, no interfieren con la refrigeración por aletas.

Mientras que la mayoría de los motores cuentan con cuatro canales de aire, el nuevo motor posee únicamente tres.

Aletas de refrigeración

Otro de los factores por considerar en la eficiencia de motores es el número de aletas con el que cuenta, debido a que se ha observado que con más aletas es posible optimizar la energía. Igualmente, la dimensión, separación y ángulo de éstas son otros de los elementos que influyen en tales parámetros.

Por ejemplo, los pernos y tornillos que sujetan los protectores finales no deben interferir con el flujo de aire; al mismo tiempo, las aletas deben diseñarse para que sean fáciles de limpiar, mientras que los puntos de anclaje se deben disponer de manera tal que los accesorios se ubiquen en el lateral del motor y no afecten el flujo de aire. Estas acciones ayudarán a evitar obstáculos en el flujo de aire y para dirigir el aire de forma más eficaz.

La investigación efectuada para optimizar la refrigeración es también útil al adaptar el modelo a los motores individuales, por lo que del modelado CFD se pueden extraer los parámetros de modelo y las mediciones del CFD para agilizar el cálculo del cambio de temperatura para un diseño concreto de motor. Unas predicciones de temperatura más precisas permitirán, por tanto, adaptar los motores a las necesidades del cliente, lo que asegurará un mejor rendimiento.

Disminución de vibraciones

La vibración es una de las problemáticas recurrentes en la aplicación de motores, por lo que parte de las investigaciones que se han realizado han visto que entre más largos son los motores, mayor es la vibración que generan, por lo tanto fue necesario buscar una solución.

Así, componentes como el rotor, el estator y los protectores finales tuvieron que modelarse y construirse de tal forma que no aumentarán la vibración. Para asegurar su eficacia, posteriormente se midieron los componentes fabricados y se validaron los modelos de elementos finitos frente a los datos medidos de cada componente. En un proceso iterativo, ambos se validaron entre sí hasta que pudieron identificarse los diseños más eficaces.

El resultado fue un diseño que evitara todas las resonancias importantes provocadas por excitaciones mecánicas y eléctricas.

Entonces, el aumento de rigidez reduce la vibración, lo cual se logra agrandando las dimensiones axiales y transversales de los orificios de montaje, aunque lo que más contribuyó a tal aumento fue la optimización del diseño mecánico.

El objetivo de lo ya mencionado era reducir el uso de materiales sin dejar de satisfacer los requisitos de vibración de las principales normas industriales. En el pasado, la rigidez se aumentaba simplemente añadiendo metal; sin embargo, esta solución ya no es aceptable, pues la resistencia y la rigidez deben lograrse mediante una configuración inteligente de los materiales, no añadiendo masa.

Cabe resaltar que el diseño de los diversos componentes de un motor no es una ciencia exacta. Por ejemplo, algunos motores cuentan con un panel situado entre las patas, lo que lo ayuda a cumplir dos funciones: albergar uno de los tres canales de aire y, simultáneamente, proporcionar rigidez para ayudar a transferir las fuerzas horizontales desde el estator hasta las patas.

El cálculo de tamaño óptimo para las aberturas de aire en los extremos del interior del canal de aire o el espesor óptimo de fundición no es sencillo, en especial si se trata de reducir la cantidad de materiales y el peso del motor.

Otro de los aspectos que se ha tenido en cuenta en el modelado de motores ha sido su funcionamiento sobre diferentes cimentaciones, ya que los problemas de vibraciones se deben, a menudo, a la interacción entre el motor y la base sobre la que descansa. Hay mucha diferencia entre instalar un motor sobre un bloque de hormigón o hacerlo sobre una base de acero, por lo que los resultados deben enfocarse a todo tipo de materiales.

Devanado y flexibilidad

Un devanado pequeño aumenta la potencia de salida, lo cual debe motivar que las innovaciones que se generan día a día busquen reducirlo. Para ellos se han creado nuevas herramientas que mejoran el control de la forma del extremo del devanado en el proceso de fabricación, lo que ha mejorado la calidad y la repetibilidad y ha contribuido a que cada devanado esté más cerca de la exactitud de lo que antes era posible.

También, contar con diversas terminales en los extremos de los motores es otra cuestión que se ha estudiado y desarrollado, como la acción de cambiar la posición de la caja, en la que se podría optar por cambiar sólo la trampilla que cubre la posición deseada, lo que reduce los tiempos de ejecución.

Contemplar aquello, especialmente en las industrias en las que se utilizan motores en cualquier línea de producción (como el metal o el papel), puede ser suficiente aun con un motor de reserva en lugar de dos.

El diseño básico, por lo tanto, debe incorporar una amplia gama de opciones, porque este tipo de flexibilidad contribuirá a mejorar los plazos de entrega. Así, las protecciones de los extremos tendrán que estar preparadas para albergar accesorios como la caja de grasa residual y la instrumentación, lo que permite una personalización sencilla y rápida.

Mantenimiento

Una mejor refrigeración prolonga la vida útil y reduce la frecuencia de mantenimiento, gracias a que la necesidad de lubricación de los cojinetes disminuye con la temperatura. La tecnología existente en la actualidad hace posible la revisión de los extremos del devanado sin retirar los protectores del cojinete, así, los propios cojinetes pueden examinarse con un endoscopio sin retirar los protectores.

Esto aumenta la fiabilidad y reduce costos, lo que da pie a que en el mercado existan innovaciones que logran la misma potencia de salida que la que presenta un motor de bastidor hasta dos tamaños más grande. En casos extremos, contar con innovaciones de dicha índole supone una reducción del peso equivalente al 40 por ciento.

Los avances descritos beneficiarán la creación de motores; mientras que la innovación en refrigeración influirá en otros diseños de refrigeración, así como en las herramientas de cálculo, que surgen en prototipos virtuales y se confirman por mediciones de validación en prototipos reales, las cuales es muy probable que se adopten como paradigma en nuevas investigaciones.

———————————————————————————————————————————————–

Thomas Ek

ABB Motors and Generators, Västerås, Suecia

Karita Forss, Timo Holopainen, Janne Ikonen y Olli Lahtinen

ABB Motors and Generators, Helsinki, Finlandia