Del diseño, el tipo y la calidad de los elementos que conforman los sistemas de refrigeración depende reducir su consumo de energía. Los materiales, por su parte, han logrado mejorar ciertas aplicaciones, lo que los ha convertido en un factor imprescindible

Carlos Moreno

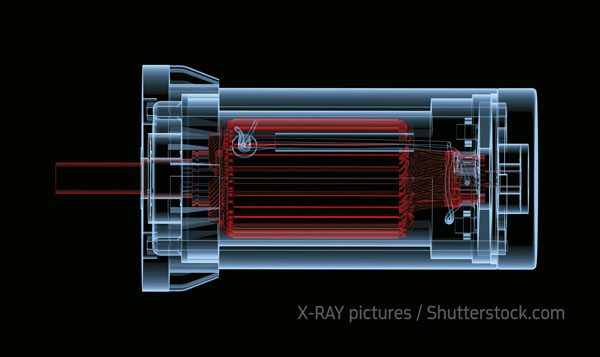

Un motor eléctrico es un dispositivo que transforma la energía eléctrica en energía mecánica, elemento requerido para la operación de un compresor de refrigeración. Esta transformación se logra mediante el uso de las fuerzas de atracción y repulsión entre polos magnéticos para la operación de los motores de corriente directa y alterna.

En refrigeración doméstica se usan motores de corriente alterna y de inducción monofásica. En tal tipo de motores el inductor está bobinado sobre el estator y el inducido es de jaula de ardilla, que se ubica sobre el rotor. Además, la corriente que atraviesa dicho estator produce un campo magnético alterno que solicita al rotor reposar.

En tales condiciones no puede arrancar, pero si se lanza, continúa girando en el sentido del lanzamiento. Para que el motor pueda llevar a cabo dicha acción únicamente se intercalan entre los polos principales del estator unos polos auxiliares en las bobinas, por los cuales se hace pasar una corriente descendiente con relación a la corriente principal.

Este conjunto produce un campo magnético giratorio que entrapa al rotor, según el sentido de la corriente que pasa por las bobinas auxiliares. El descenso se obtiene con el auxilio de un capacitor que es suprimido después del arranque. Su puesta fuera del circuito se consigue mediante un transmisor.

Ahora bien, el motor es un elemento indispensable en instalaciones de refrigeración y aire acondicionado, por lo que su eficiencia hará que se tengan mejoras considerables del sistema, especialmente en términos de eficiencia energética y reducción de costos, que en el Siglo XXI es una característica vital en el sector industrial, la cual hace uso de motores en las áreas de producción, reflejándose en el costo operacional, que suele ser superior al costo de adquisición y que también depende del tiempo de funcionamiento, de la potencia o del rendimiento; sin embargo, un motor puede costar, en consumo, de 25 a 150 veces su valor de compra en aras de incrementar la productividad y competitividad de la organización.

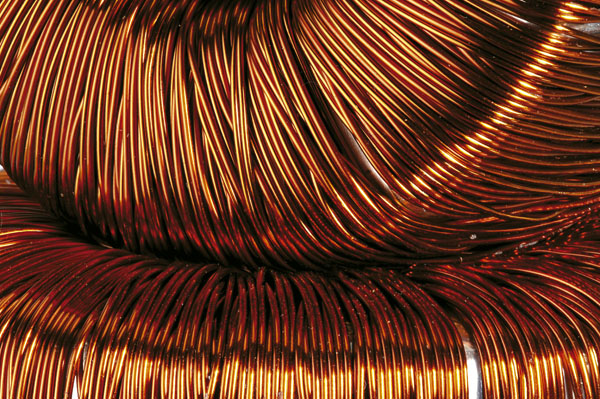

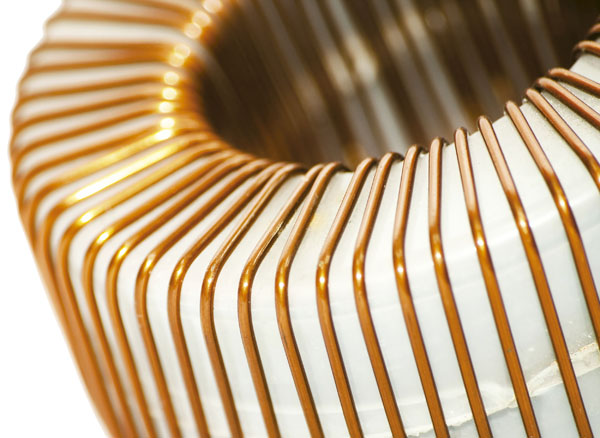

Contar con un motor que integre grandes cantidades de cobre brinda grandes beneficios en su productividad y el medioambiente, debido a que es un material indispensable para proyectar los sistemas energéticos del futuro y un elemento que hace posible el cambio hacia una economía con bajas emisiones de carbono.

En cuanto a una política sostenible, en las empresas vale la pena apostar por ella en la gestión de motores, minimizando gastos a partir de la adopción de prácticas que permitan mayor eficiencia y adecuar el consumo de energía eléctrica. Hoy por hoy, un indicador de competitividad en el mercado global está expresado en mantener costos de procesos reducidos, característica que puede ser la diferencia entre el éxito o el fracaso de un producto.

Por tanto, tener motores eficientes hace factible reducir costos y tiempo perdido en mantenimiento durante los procesos de producción. Sin lugar a dudas, la adopción de la tecnología sostenible equivale a tomar medidas de ahorro en las empresas. Mediante el desarrollo de programas de sensibilización y buenas prácticas operativas con sus colaboradores es posible lograr ahorros energéticos equivalentes al 40 por ciento sobre la facturación anterior.

Cambiar a motores NEMA Premium en la industria ha aumentado la competitividad del sector manufacturero nacional, gracias al impacto positivo de los sistemas electromotores en comparación con el porcentaje significativo de sus costos. Para la industria es una realidad, el tiempo de retorno de inversión en motores eficientes varía de seis meses a tres años, lo cual justifica económicamente que se utilicen en los procesos de producción de esta nueva era.

Los beneficios tangibles de contar con motores desarrollados a partir de tecnología sostenible van más allá de la preservación ambiental y del desarrollo de una cultura de la sostenibilidad. La sustitución de un motor de alto rendimiento disminuye las pérdidas de energía, reduce notablemente la elevación de la temperatura y presenta una mayor vida útil a diferencia de un motor convencional, gracias a sus propiedades de conductividad y transferencia de calor.

A nivel ambiental, los ahorros de energía eléctrica cuando se utilizan motores NEMA Premium se traducen en menor contaminación, un caso concreto el éxito desarrollado en algunas empresas para la reducción de su impacto medioambiental, que equivalen al 14.5 por ciento en demanda de kilowatts y 17.4 por ciento en costos de kilowatts por año, generando un efecto multiplicador en el ahorro y uso eficiente de energía eléctrica impactando de forma positiva en un 27.11 por ciento de ahorro económico anual en el gasto energético de las empresas.

Más allá de la preservación ambiental y el desarrollo sostenible, un motor de este tipo genera bajas pérdidas de energía, reduce notablemente la elevación de la temperatura y presenta una mayor vida útil si se le contrasta con un motor convencional, gracias a que poseen mayores cantidades de cobre, aunado a la mejor conductividad eléctrica de los metales no preciosos; por lo tanto, es un material ideal para la generación, transferencia y uso de energía.

En ese sentido, la nueva tecnología con la que están desarrollados los motores NEMA Premium poseen rendimientos altos si se cotejan con los de los tradicionales, resultado, en gran parte, de la alta conductividad del cobre, aspecto que ha permitido generar nuevos diseños para aprovechar al máximo el uso de la energía que minimiza su desperdicio notablemente.

¿Cómo funcionan los motores y cómo la tecnología sostenible impacta en el aprovechamiento energético? Los motores convierten la energía eléctrica en trabajo mecánico, proceso durante el cual se pierde inevitablemente cierta cantidad de energía. Las pérdidas se pueden clasificar en dos categorías principales: pérdidas constantes y de carga.

Las primeras son pérdidas por fricción en los cojinetes, en el ventilador de enfriamiento o simplemente en el núcleo de acero; mientras que las segundas se deben, en mayor medida, a la resistencia eléctrica de los bobinados.

En la industria, la promoción de motores de este tipo ha aumentado la competitividad del sector, ya que los sistemas electromotores representan un porcentaje significativo de sus costos. Típicamente, el tiempo de retorno de la inversión en motores eficientes varía de seis meses a tres años, lo que justifica económicamente su utilización.

Además, el cobre es uno de los factores que mejora la eficiencia al reducir las pérdidas de calor, lo que implica una menor demanda energética por unidad de producción, lo que se traduce en menos emisiones de gases de efecto invernadero, los cuales están asociados con el cambio climático.

Al ser ciento por ciento reciclable, conservando sus propiedades y rendimiento, ha encontrado una gran gama de aplicaciones en la industria, característica que en Latinoamérica ha impulsado su utilización, específicamente, en aquellas que consumen más energía.

Recomendaciones para la sustitución de motores en el sector industrial

- El uso eficiente de la energía eléctrica en motores comienza con una selección precisa. Siempre existe un motor acorde a las necesidades requeridas, en su tipo; apropiado para las condiciones ambientales de operación y para las condiciones de arranque o regulación de velocidad y conforme al tamaño o potencia necesaria para la producción

- En el accionamiento de motores eléctricos se encuentran importantes oportunidades de aumentar la eficiencia energética debido al avance en el diseño y la construcción de motores de alta eficiencia

- Los motores eléctricos deben sustituirse por motores NEMA Premium en lugar de repararlos, de lo contrario, se reduciría su eficiencia

- Evitar el sobredimensionamiento de motores respecto de las necesidades de la organización

———————————————————————————————————————————————–

Carlos Moreno

Es ingeniero en Energía por la Universidad Autónoma Metropolitana. Ha trabajado para FIDE y en distintos organismos como consultor. Actualmente es consultor y coordinador en el grupo de trabajo de expertos del Comité de Gestión de Competencias de Eficiencia Energética organizado por SENER, CONUEE y GIZ.