Cada año salen al mercado distintas soluciones que buscan mejorar el funcionamiento de los sistemas y equipos de refrigeración. Para exponenciar sus beneficios, deberán someterse a pruebas que evidencien su superioridad

José Luiz Lemke

Las preguntas más frecuentes que enfrenta un especialista al visitar a un usuario final son sobre la mejor alternativa para bajar el consumo energético de un refrigerador comercial, considerando, principalmente, la relación costo-beneficio; y por qué, si se instaló un componente más eficiente, no es posible reducir el consumo energético en la misma proporción.

Para ambas preguntas no existe una respuesta definitiva, pues depende de la aplicación, de la dimensión del refrigerador, del ahorro requerido en términos de energía, del tiempo disponible para el desarrollo de la aplicación e incluso de la variación en el costo del refrigerador.

Gracias a los ahorros energéticos de su aplicación en refrigeradores comerciales, vale la pena hablar sobre el compresor de capacidad variable y los micromotores electrónicos, tecnologías conocidas como Electronically Commutated Motor (ECM).

Refrigeradores

Debe considerarse que las aplicaciones comerciales varían y que las características de aplicación tienen una influencia muy fuerte en el consumo energético. Es posible ejemplificar con un enfriador botellero que usa refrigerante con un volumen interno de 430 litros (l). El volumen interno representará y establecerá un porcentaje importante en el consumo de electricidad; además, se tendrá que tomar en cuenta algunos factores ingenieriles para que se aplique la mejor solución a este producto.

Características de la aplicación

- Refrigerador botellero con volumen interno de 430 l y puerta de doble panel de vidrio

- Compresor convencional y compresor de capacidad variable (VCC) de ¼ caballos de fuerza

- Compresor convencional 01 con eficiencias de 2.1 W / W (-10 °C de evaporación / 45 °C de condensación)

- Compresor convencional 02 con eficiencias de 2.31 W / W (-10 °C de evaporación / 45 °C de condensación)

- VCC con eficiencia entre 2.9 y 3.0 W / W (-10 °C de evaporación / 45 °C de condensación), dependiendo de la velocidad

- Motor de polo sombreado 1 / 25 caballos de fuerza

- Motor conmutado electrónicamente

- Deshielo por aire forzado

- Temperatura ambiente de 40.5 °C

- Humedad de 75 %

- Refrigerador cargado con latas de refrigerante o equivalente

Prueba de consumo energético

Esta prueba presenta el consumo energético del mismo refrigerador en siete condiciones distintas, con ciclos constantes, sin apertura de puertas y cambiando los componentes para entender el impacto de cada uno en el consumo y otras variaciones de desempeño.

La referencia para evaluar el ahorro energético fue el refrigerador 01 ensamblado con compresor convencional y micromotores de polo sombreado. Tras cada prueba de consumo se cambiaron los componentes en siete etapas para demostrar el impacto de cada una.

En la Figura 1 se observan todas las configuraciones probadas para comparar los efectos del cambio de componentes, sus respectivos consumos energéticos, así como el porcentaje de ahorro obtenido en comparación con el refrigerador 01. Características de los refrigeradores:

En la Figura 1 se observan todas las configuraciones probadas para comparar los efectos del cambio de componentes, sus respectivos consumos energéticos, así como el porcentaje de ahorro obtenido en comparación con el refrigerador 01. Características de los refrigeradores:

- Refrigerador 01: Compresor convencional + 2 motores de polo sombreado

- Refrigerador 02: Compresor 10 % más eficiente + 2 motores de polo sombreado

- Refrigerador 03: Compresor convencional + 2 motores ECM

- Refrigerador 04: Compresor convencional + 2 motores ECM (nueva generación)

- Refrigerador 05: VCC + 2 motores de polo sombreado

- Refrigerador 06: VCC + 2 motores ECM

- Refrigerador 07: VCC + 2 motores ECM (nueva generación)

Análisis del resultado

En esta prueba, en la que se hizo un comparativo entre el refrigerador 01 y 02, sólo se cambió un compresor por otro 10 % más eficiente y se logró un resultado de ahorro energético de 9 %; como consecuencia, cuando el refrigerador está en el ciclo de apagado, no hay ventaja, aunque el compresor sea más eficiente.

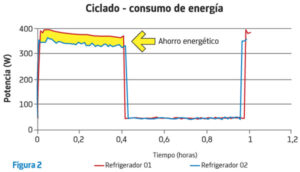

Si se comparan los ciclos, en la Figura 2 se percibe que únicamente con el compresor encendido hay una reducción en la potencia instantánea del refrigerador y lo mismo sucede con el compresor apagado, por lo que en aproximadamente 60 % del tiempo de uso la potencia es la misma.

Si se comparan los ciclos, en la Figura 2 se percibe que únicamente con el compresor encendido hay una reducción en la potencia instantánea del refrigerador y lo mismo sucede con el compresor apagado, por lo que en aproximadamente 60 % del tiempo de uso la potencia es la misma.

Refrigerador 01 vs refrigerador 03

En este análisis se mantiene el mismo compresor y se remplazan los motores de polo sombreado del evaporador y del condensador, lo que presenta una eficiencia de 22 %, por motores electrónicamente conmutados (ECM), que en total representó una eficiencia de entre 55 y 60 %.

Por ser menos eficiente, el motor de polo sombreado del evaporador genera, por lo menos, 30 W de calor dentro del refrigerador, lo que tiene un efecto en el ciclo del compresor encendido, que es más largo cuando se aplica un micromotor.

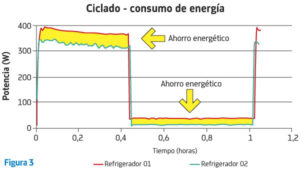

En la Figura 3 se percibe que la reducción del consumo energético está en todo el ciclo, que evidentemente es más perceptible cuando está encendido y los motores de evaporador y condensador están trabajando juntos.

En la Figura 3 se percibe que la reducción del consumo energético está en todo el ciclo, que evidentemente es más perceptible cuando está encendido y los motores de evaporador y condensador están trabajando juntos.

El motor electrónico, por tanto, ofrece algunas posibilidades; por ejemplo, cuando el compresor está apagado, el motor del evaporador permanece encendido sólo para el deshielo y así hacer circular el aire por los sensores, los cuales perciben mejor la hora exacta de encendido en el compresor y mantienen el producto en el rango de temperatura ideal, dando como resultado que esta rutina incremente los ahorros.

Refrigerador 01 vs refrigerador 04

Actualmente, el mercado ofrece motores ECM con eficiencias de entre 55 y 60 %; sin embargo, algunos productos de nueva generación han logrado eficiencias de hasta 65 %. En algunos casos, esto puede mejorar el desempeño y el ahorro de los sistemas de refrigeración, sobre todo si son de gran magnitud.

En esta prueba el comportamiento es exactamente igual a lo que sucedió en el refrigerador 03, pero representó un consumo de potencia mucho más bajo.

Refrigerador 01 vs refrigerador 05

En este caso se comparó el refrigerador de referencia poniendo en el equipo un compresor de capacidad variable. En primer lugar, se percibió que la potencia total del refrigerador se reduce hasta en 50 % en comparación con un compresor normal, aunque la reducción sólo es de 23 %.

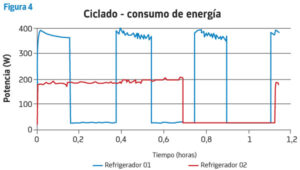

Como se observa en la Figura 4, el refrigerador con compresor de velocidad variable tiene un tiempo de funcionamiento de 60 % del ciclo, mientras que el 40 % restante está apagado. En las pruebas con compresor normal, el tiempo de funcionamiento es de aproximadamente 40 %.

Como se observa en la Figura 4, el refrigerador con compresor de velocidad variable tiene un tiempo de funcionamiento de 60 % del ciclo, mientras que el 40 % restante está apagado. En las pruebas con compresor normal, el tiempo de funcionamiento es de aproximadamente 40 %.

Durante el tiempo extra que permanece encendido, el compresor reduce una parte del ahorro de la tecnología de capacidad variable, pero tiene otro efecto en el tiempo de funcionamiento más largo, por lo que el impacto del micromotor en el consumo es más importante al aplicarse en un compresor convencional, pues con el compresor de capacidad variable se tienen encendidos el motor del evaporador y el del condensador 60 % del tiempo.

Refrigerador 01 vs refrigerador 06

Al comparar el refrigerador de referencia con el refrigerador 06 se logró una reducción de 44 %, porque, además del VCC, se aplicaron micromotores ECM que tienen un consumo de potencia mucho más bajo. Así, se alcanzó un ahorro considerable incluso durante el tiempo que estuvo encendido el equipo.

Puede decirse que el polo sombreado limita los ahorros del compresor de capacidad variable, pues en la prueba con este micromotor se logra bajar 23 por ciento del consumo de energía y con los ECM se alcanzaron ahorros de 44 %.

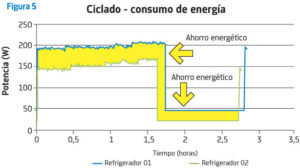

En la Figura 5, donde se comparan dos refrigeradores equipados con compresores de capacidad variable, se puede percibir el impacto de aplicar un micromotor de alta eficiencia.

En la Figura 5, donde se comparan dos refrigeradores equipados con compresores de capacidad variable, se puede percibir el impacto de aplicar un micromotor de alta eficiencia.

En todas las pruebas con VCC, el porcentaje de influencia de los micromotores en el consumo energético total del refrigerador es mucho mayor, por ello, se puede decir que los motores ECM potencializan los ahorros energéticos obtenidos con tales compresores.

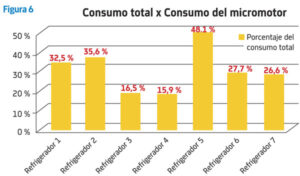

Cuando al refrigerador evaluado se le aplicó un compresor convencional, el micromotor de polo sombreado presentó aproximadamente 32.5 % del consumo total; al cambiar su compresor por uno de capacidad variable, los micromotores representaron casi 50 % del consumo total del refrigerador, lo que evidenció ahorros importantes.

En estas siete pruebas se tuvieron distintas reducciones en el consumo de energía, aunque unas fueron más significativas que otras. Al cambiar el motor normal por uno de velocidad variable y aplicarse un motor ECM se lograron ahorros de más de 44 % en el consumo de energía.

Estos resultados son válidos para el caso evaluado; sin embargo, ayudan a entender la interrelación de los componentes. También, ilustran qué cambios ofrecen mejores resultados en ahorro energético y qué impactos se pueden lograr.

Estos resultados son válidos para el caso evaluado; sin embargo, ayudan a entender la interrelación de los componentes. También, ilustran qué cambios ofrecen mejores resultados en ahorro energético y qué impactos se pueden lograr.

Siempre que se cuenta con un proyecto de reducción en el consumo energético, la ingeniería tiene dos metas: el ahorro planeado y cuánto se puede acrecentar en el costo total del producto.

El análisis no consideró ganancias extras, como aplicar un controlador electrónico que defina velocidades del compresor, pero es una referencia que ayuda a entender las ganancias involucradas en la aplicación de equipos y soluciones más eficientes.

Las pruebas de consumo energético permiten evaluar las mejorías en los refrigeradores y ofrecen resultados que pueden sorprender con las oportunidades de mejora que se pueden promover en los refrigeradores.

———————————————————————————————————————————————–

José Luiz Lemke Arins

Es ingeniero de Aplicación desde hace más de tres años en Wellington Drive Technologies, empresa de Nueva Zelanda dedicada a producir motores conmutados electrónicamente, controladores electrónicos y soluciones especiales para la industria de la refrigeración y la ventilación.

2 comentarios

Hola, ¿cómo puedo hablarles por teléfono?

tenga usted un felis año pregunto como ahorrar energia en estas congeladoras yrefrigeradoras que trabajan con la electricidad combencional ultima pregunta cuales son los acsesorios precisos y eficas para funcionamiento de una refrigeradora ycongeladora en sistema Solar agradesco anticipada mente saludos