En bebidas y alimentos, la aplicación de frío suele llevarse a cabo mediante sistemas de refrigeración secundaria, ya que sus procesos deben cumplir con certificaciones de grado alimenticio y son muy sensibles a contactos incidentales con sustancias que puedan contaminar sus productos. Para este tipo de aplicaciones, los glicoles han resultado bastante benéficos, si bien todavía existen características por considerar en cuanto su desempeño y compatibilidad para obtener las mayores ventajas

Jared Martínez

Un refrigerante es un producto químico líquido o gaseoso, fácilmente licuable, que se utiliza como medio transmisor de calor entre otros dos elementos en una máquina térmica. Los principales usos de estos productos son los refrigeradores y los acondicionadores de aire.

Cuando comenzaron las preocupaciones por la capa de ozono, los refrigerantes más empleados eran los clorofluorocarbonos R-12 y R-22. El primero se utilizaba, principalmente, para aire acondicionado de vehículos y para pequeños refrigeradores; el segundo, para aire acondicionado, refrigeradores y congeladores comerciales, residenciales y ligeros. Mientras tanto, algunos de los primeros sistemas emplearon el R-11 por su bajo punto de ebullición, lo que permitía construir sistemas de baja presión. La producción de R-12 cesó en Estados Unidos en 1995, y el R-22 fue eliminado en el año 2010, aunque de forma sistemática.

El principio de funcionamiento de algunos sistemas de refrigeración se basa en un ciclo de refrigeración por compresión, que tiene algunas similitudes con el ciclo de Carnot y utiliza refrigerantes como fluido de trabajo. En contraste con los sistemas tradicionales de expansión directa, donde un gas refrigerante llena todo el equipo, existen sistemas en los que el refrigerante contenido está en un refrigerador compacto de acero inoxidable que se encuentra fuera de las instalaciones.

Normalmente, el refrigerador hace circular después el refrigerante secundario, que no es tóxico, por todas las partes del sistema. El circuito del gas refrigerante se limita a lo mínimo necesario, de ese modo, se eliminan los peligros para la salud y se protege la seguridad con los operarios, el entorno y el producto.

Cuando se habla de gases y se discute acerca de sistemas de refrigeración, casi siempre lo primero que viene a la mente es que el gas refrigerante es el que intercambia calor con el proceso; sin embargo, esto no es así. Un gas refrigerante es una sustancia fácilmente licuable que logra extraer calor de otros sistemas por un proceso de compresión y expansión similar al ciclo de Carnot. Cuando el gas necesita evaporarse en una de las etapas de este ciclo, absorbe el calor de sus alrededores enfriándolo.

A los sistemas que utilizan este tipo de refrigeración se les conoce como primarios, porque es el gas refrigerante el que directamente intercambia calor con el proceso. Además de éstos, existen los sistemas secundarios, los cuales se utilizan cuando, por motivos de seguridad, toxicidad o higiene, el sistema por enfriar no debe relacionarse de manera directa con el gas refrigerante.

En tales casos, un sistema de refrigeración primaria (como el que se acaba de explicar) enfría un líquido que se hace circular hasta el proceso, donde finalmente intercambia calor con él. A estos líquidos se les conoce como fluidos de transferencia térmica de baja temperatura y comúnmente son soluciones acuosas de sales, alcoholes o glicoles. También existen los fluidos de transferencia térmica de alta temperatura, que pueden ser aceites minerales, compuestos orgánicos sintéticos o bases de siliconas.

Similar a los sistemas de refrigeración secundaria, los fluidos térmicos de alta temperatura intercambian calor con el proceso, sobre todo cuando el sistema por calentar no debe relacionarse de manera directa con la flama del quemador.

Refrigeración en alimentos

El sector de bebidas y alimentos es una de las industrias que se benefician de las bondades de los sistemas de refrigeración secundaria, ya que sus procesos deben cumplir con certificaciones de grado alimenticio y son muy sensibles a posibles contactos incidentales con sustancias que pudieran contaminar sus productos. Existen en el mercado fluidos formulados de transferencia térmica de baja temperatura, que además de ser grado alimenticio, ofrecen soluciones a otro tipo de retos que la refrigeración industrial presenta.

A pesar de que el agua es muy eficiente para transferir energía, su uso como fluido de transferencia térmica de baja temperatura es limitado, debido, principalmente, a su punto de congelamiento. Cualquier proceso que necesite ser refrigerado por debajo de los 4 grados centígrados necesitará utilizar un fluido diferente, ya que solamente el agua con una temperatura cercana a los 0 grados centígrados podría intercambiar la energía necesaria para hacer el trabajo; además de que es muy riesgoso operar tan cerca del punto de congelamiento, debido a que la expansión que el agua sufre al cambiar de estado puede romper o agrietar los equipos donde se contenga.

Históricamente, se han utilizado diferentes sales para bajar el punto de congelamiento del agua en distintas aplicaciones; entre ellas, para usarse como fluido de transferencia térmica de baja temperatura. Ahora bien, las salmueras tienen una concentración a la cual su temperatura de congelación es la mínima posible. A esto se le conoce como punto eutéctico, y para el cloruro de sodio, por ejemplo, es de 23.3 por ciento en peso, cuya temperatura de congelamiento es de -21 grados centígrados. La gran desventaja de las salmueras en esta aplicación es que causan mucha corrosión en los equipos de transferencia de calor y el mantenimiento de estos equipos es crítico, porque cualquier fuga o avería puede propiciar paros de planta e incluso contacto del fluido con el del proceso.

Los alcoholes también disminuyen la temperatura de congelamiento del agua, por lo que las soluciones alcohólicas también pueden utilizarse como fluidos de transferencia térmica de baja temperatura; sin embargo, su principal desventaja es su inflamabilidad. Cabe destacar que en el manejo de los alcoholes dentro de sitios de producción, como cualquier otro material inflamable, es bastante delicado y su uso puede llegar a restringirse en algunas plantas.

Los glicoles, por su parte, son sustancias químicamente parecidas a los alcoholes, cuya peligrosidad es considerablemente menor. Los glicoles son dioles cuyos grupos hidroxilos (-OH) se encuentran en carbonos diferentes, que comúnmente son adyacentes. Los ejemplos más comunes son el etilenglicol y el propilenglicol, que a su vez son los glicoles más simples que existen. Ambos se utilizan para disminuir el punto de congelamiento del agua para formar fluidos de intercambio térmico de baja temperatura. Las soluciones acuosas de etilenglicol son bastante eficientes para transferir energía, pero sus aplicaciones están restringidas por sus niveles de toxicidad. Para aplicaciones que requieran grado alimenticio, la mejor opción es utilizar un fluido formulado a partir de propilenglicol grado alimenticio que, a pesar de ser más viscoso, ofrece más seguridad para este tipo de procesos que podrían tener contacto incidental con alimentos.

Es importante saber que la viscosidad de una solución acuosa depropilenglicol es prácticamente el doble de una solución acuosa de etilenglicol, punto que debe tomarse en cuenta por la capacidad de las bombas.

Es importante saber que la viscosidad de una solución acuosa depropilenglicol es prácticamente el doble de una solución acuosa de etilenglicol, punto que debe tomarse en cuenta por la capacidad de las bombas.

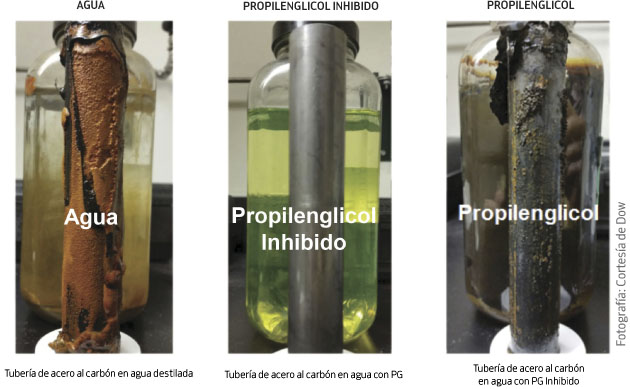

La principal desventaja de las soluciones glicólicas para la refrigeración secundaria es que, si bien producen menos corrosión que las salmueras, llegan a producir mayor corrosión que el agua en algunas aleaciones metálicas. Pruebas hechas en acero, por ejemplo, han demostrado que una solución acuosa de etilenglicol lo corroe cuatro veces más que el agua, medido en pérdida de peso en mg / año y en penetración en milésimas de pulgadas por año.

Para evitar esto, se han desarrollado fórmulas más especializadas a base de etileno y propilenglicol inhibidos, que previenen el desgaste de los equipos por corrosión. Al buscar una de estas opciones, lo más importante es revisar que el proveedor tenga pruebas de desempeño a largo plazo y las propiedades fisicoquímicas de sus productos muy bien estudiadas. Sólo esto respaldará que se hayan utilizado los aditivos adecuados para este tipo de sistemas que difieren mucho de los aditivos normalmente utilizados para prevenir la corrosión en sistemas automovilísticos o industriales de corta vida útil.

Un buen fluido formulado puede operar y proteger el sistema que lo contenga por muchos años si es bien operado. Actualmente, hay proveedores que ofrecen el servicio de gerenciamiento del fluido, que incluye un acompañamiento técnico para dar revisiones periódicas al estado del fluido por medio de análisis especializados que den un diagnóstico de lo que ocurre dentro de los intercambiadores de calor, de manera que el usuario no tenga que preocuparse por las operaciones unitarias de transferencia de energía, sino de otras maneras de agregar valor a su producción y a sus productos.

[author ]Jared Martínez

Es ingeniero químico Administrador por el Tecnológico de Monterrey. Se desempeña como Technical Support and Development de Dow Industrial Solutions para la Región Norte de América Latina, que integra México, Centro América y el Caribe. Comenzó su carrera en Dow en el área de Servicio Técnico y Desarrollo para la división de Specialty Chemicals. Durante este tiempo, ha desarrollado proyectos en los mercados de Pulp and Paper, Home and Institutional Cleaning, Metalworking, Industrial Lubricants y Crop Defense, y da soporte técnico a los proyectos de los portafolios de Aminas, Solventes Oxigenados, Surfactantes y Fluidos de Transferencia Térmica. Ha acompañado el gerenciamiento de los fluidos de transferencia, tanto de baja como de alta temperatura, en diferentes sistemas de diversos mercados. Su trasfondo en investigación incluye proyectos en el Laboratorio de Investigación de Órganos Artificiales de la Universidad de Columbia en Nueva York y en el Laboratorio de Farmacéutica Física e Industrial de la Universidad de Purdue en West Lafayette, Indiana.[/author]