Todo laboratorio debe cumplir con estrictas medidas de seguridad para prevenir cualquier daño a la salud de los empleados, usuarios, proveedores e incluso de las personas que habitan a su alrededor. Para esto, debe existir un amplio dominio y conocimiento acerca de los materiales y equipos que se emplean, entre ellos los sistemas HVAC, cruciales para muchas de las investigaciones que tienen lugar en estos espacios

Cecilia Garay

Operar un cuarto limpio, sobre todo en edificios en los que resulta de vital importancia la higiene, puede ser muy complicado de llevar a cabo y/o mantener, especialmente en el caso de los laboratorios, los cuales tienen que contar con un excelente equipo de control. En términos económicos, la inversión que se realiza para mantener su limpieza asciende a miles de dólares, para cumplir con los requisitos de acondicionamiento y operación, pero cuando éstos se salen de los puntos establecidos la inversión podría dispararse.

Hay situaciones en las que solamente el factor económico altera el resultado de un producto, ya que un bajo presupuesto implica fallas en el funcionamiento del sistema de acondicionamiento, presurización y ventilación. En otras ocasiones, existe también un riesgo para la salud humana, por tanto, se trata de un aspecto que los ingenieros de diseño, sintonización y operación deberán considerar en un sistema de control para un laboratorio.

Es necesario estar conscientes de las múltiples contingencias que podrían presentarse, así como los factores que pudieran salirse de los rangos de trabajo de un equipo que suministra aire puro a un cuarto limpio. Esto con el propósito de establecer y programar estrategias que ofrezcan soluciones y alerten al usuario final.

A pesar de que los ingenieros dedicados a la industria de la automatización, generalmente, no son los que diseñaron el aire acondicionado, calefacción, ventilación, filtración y sistema de presurización de un laboratorio, lo cierto es que deben poseer conocimientos sólidos acerca de los equipos que pretenden manejar. Esto es de vital importancia, pues si el proceso no fue calculado bajo la normativa adecuada, ya sea del aire acondicionado o la instalación del mismo, la unidad no podrá controlarse.

Existen diferentes normas, dependiendo de cada país, que deben seguir los diseñadores al momento de realizar los cálculos de carga térmica, ya que la cantidad de aire nuevo y de presurización, así como la caída de presión que provocará el filtraje del aire, afectan de forma decisiva la selección del equipo a instalar para operar un cuarto limpio.

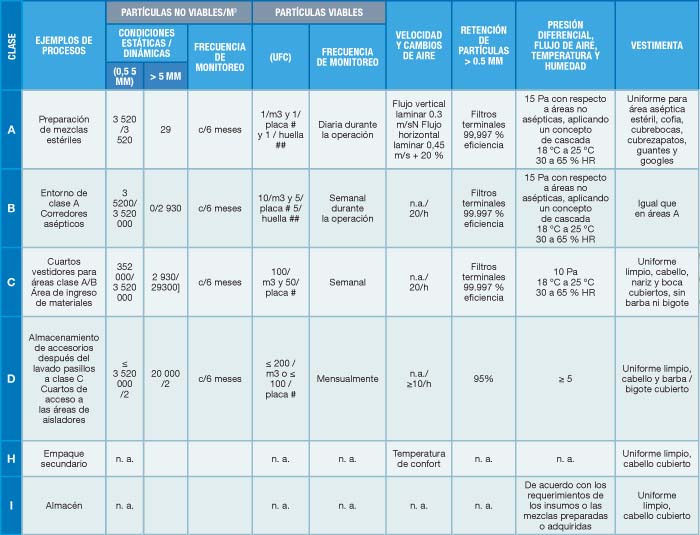

Según el tipo de clasificación de partículas, hay que seleccionar los Cambios de Aire por Hora (CAH) que se requieren. Además, es fundamental considerar el factor de la altura, pues entre más alto sea el espacio, menores serán los cambios por hora.

La Comisión Federal para la Protección contra Riesgos Sanitarios (Cofepris) es el organismo que regula y certifica los laboratorios en México; para ello, los califica de acuerdo con sus actividades. Asimismo, marca una serie de requisitos a seguir para validar la operación de estos organismos. Por ejemplo, un laboratorio que manejara mezclas estériles, ya sea nutricionales y/o medicamentosas, debe de seguir la NOM-249-SSA1-2010; sin embargo, uno cuya función sea fabricar medicamentos, actuará conforme a los requisitos de la NOM-059-SSA1-2015.

Conociendo la clase de cuarto limpio, el espacio y equipo a controlar, se procede a realizar un levantamiento de “entradas” y “salidas” necesarias para cumplir con las normas correspondientes a los procesos y al país en el cual se diseñará el aparato.

En este punto, el ingeniero en Diseño junto con el contratista, cliente y operador final se ocuparán de revisar el proyecto. En muchas ocasiones, a pesar de cumplir con los requisitos de la norma, el cliente y operador final necesitan cierto tipo de alarmas adicionales a las requeridas por la normativa, por lo que desde el inicio hay que tomar en cuenta este factor para el diseño del sistema de control.

Temperatura y humedad relativa

Uno de los factores que más afectaciones provoca es la Humedad Relativa (HR). Si bien hay lugares en donde este factor no representa importancia, existen otros que son considerados húmedos y calientes, como los pertenecientes a la Zona 2A, de acuerdo al World Climate Zones Map, contenido en el ASHRAE Standard 169-2013 denominado “Climatic Data for Building Desing”. Esto puede convertirse en un serio problema para los ingenieros de Control, debido a los daños que ocasiona la humedad en el producto o proceso a controlar.

Para lograr deshumidificar es crucial subenfriar el espacio; sin embargo, existen límites bajos de temperatura a los que no se debe de llegar, ya que se saldría del límite inferior contemplado. En estos casos, se recomienda ampliamente al diseñador del sistema HVAC que considere en sus cálculos los flujos de aire nuevo que manejará la máquina.

No se necesita una habitación limpia con cien por ciento de aire exterior, a menos que su proceso sea crítico y amerite un caso especial. Pero si se maneja una gran cantidad de aire nuevo en la habitación esterilizada y no se tiene considerada la entalpía (cantidad de energía intercambiada por un sistema con su entorno) del aire exterior y el que puede procesar solamente el serpentín, esto representará un problema a corto plazo.

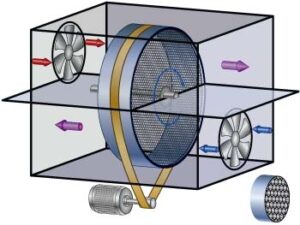

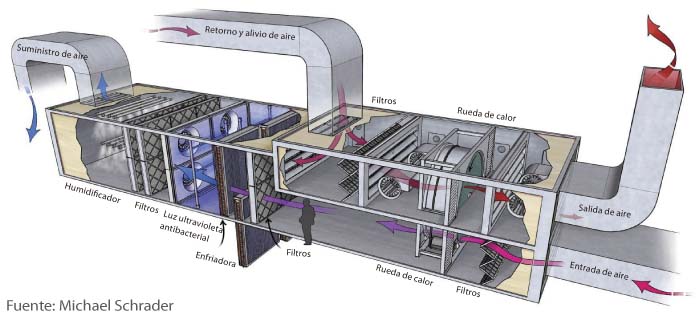

Si bien aumenta los costos del proyecto, la utilización de una rueda entálpica evita forzar el equipo HVAC para que las condiciones de operación sean las más óptimas. La rueda entálpica lleva a cabo un intercambio de calor y humedad entre el aire exterior y el interior. Esto se traduce en beneficios para el sistema de climatización, ya que al restarle energía disminuye el gasto energético para remover el calor y humedad al aire de entrada.

Para lograr esos resultados hay que elegir una rueda entálpica adecuada al proyecto, para lo cual se debe conocer muy bien la entálpica capaz de procesar el serpentín y el aire exterior. Una vez que todo está instalado, es necesario correr pruebas de arranque y revisar los límites inferiores y superiores de Humedad Relativa marcados por la Cofepris. Por ejemplo, en la preparación de mezclas estériles marca un rango de temperatura de 18 a 25 grados centígrados, con una HR de 30 a 65 por ciento. Como ésta es una de las áreas más críticas del cuarto limpio, se tiene que mantener en el Control Digital Directo (DDC, por sus siglas en inglés) una banda proporcional muy cerrada y un tiempo de integración corto; sin embargo, los procesos termodinámicos tardan un tiempo. Cuando se programa, el control puede hacer cosas extraordinarias, pero nunca podrá desafiar las leyes de la termodinámica; por lo tanto, hay que contemplar las siguientes consideraciones:

- Tener un sensor de temperatura, HR y Compuestos Orgánicos Volátiles (VOC, por sus siglas en inglés). Este dispositivo es de mucha utilidad en el exterior de un edificio con una ubicación cercana a la toma de aire nuevo de la máquina y protegida contra las inclemencias del tiempo

- Contar con un perfil del comportamiento termodinámico de un año del inmueble, para conocer su respuesta ante el clima extremo de verano, días húmedos y el invierno

- Hacer un proceso de toma de decisiones en el DDC de manera escalonada y conforme se va agravando la situación de la HR. Por ejemplo, cuando se alcanza 15 por ciento del máximo (es decir, la HR se encuentra en 55.25 por ciento), se lanzará una alarma al usuario para notificarle si se está realizando un proceso interno que podría detenerse, si se trata de una falla en las instalaciones, etcétera. Lo que sucede es que se enciende el subenfriamiento para tratar de deshumidificar

- Cerrar un porcentaje de la compuerta de aire nuevo para dominar el problema, después de sobrepasar ese valor y llegar al 60 por ciento de HR, si el filtraje lo permite. Esto sin que se afecte la cantidad total de CAH, mas no de renovación, establecidos por las normas y el proceso en sí

- Plantear la probabilidad al fabricante de que se envíe a un especialista de campo para que mueva el valor de subenfriamiento, sin que esto signifique llegar al punto de congelación

De lo anterior, las consideraciones más difíciles de lograr son las número dos, cuatro y cinco. La explicación de la dificultad dos se refiere a que al ingeniero de Control no se le otorga un año para después volver a sitio y hacer los ajustes finos. Esto con el fin de comparar las temperaturas y la humedad relativa en el espacio, así como para realizar un programa de control en el DDC, para que la solución quede arreglada de raíz y por completo, siempre y cuando el balanceo energético esté bien calculado.

El punto cuatro siempre ha generado polémica entre distintos ingenieros e incluso con el cliente. Es preciso entender que no se trata de sacrificar el proceso en su totalidad, sino un poco del caudal de aire nuevo que entrará al cuarto. Si el medidor de Partes por Millón (PPM) de VOC/CO2 está en cumplimiento será factible bajar la humedad relativa en poco tiempo, siempre que también se cuente con un buen equipo de filtración y el cliente lo autorice. Se puede resolver el problema de una manera rápida mientras se busca una solución a mediano y largo plazo.

El paso número cinco puede verse como controversial, pero no lo es en realidad. Analizando el caso específico de cada proyecto y las fichas del fabricante de los equipos, es posible observar que existe un porcentaje de margen en lo referente al subenfriamiento, por lo que hacer este tipo de cambio es muy útil. Además, resuelve el problema inmediatamente, siempre y cuando los ingenieros de campo estén disponibles en ese momento.

Presurización

Este tema es, ha sido y será el mayor reto de los ingenieros de Control, debido a la multiplicidad de factores que intervienen en la instalación y capacidad de los equipos, como compuertas que no llegan a tope por causa de un ajuste o instalación defectuosa, incompatibilidad en el tiempo de apertura o cierre de una compuerta respecto a lo que exige una norma, por lo cual no se puede controlar la presión en un área, entre otros.

Otro de los problemas es el sensor bidireccional, que en ocasiones no es leído por el Sistema de Gestión de Edificios (BMS, por sus siglas en inglés) e interpretado como Unreliable (no fidedigno). Bajo esta condición, el dispositivo no tomará ninguna decisión hasta que este sensor registre una lectura válida. Cabe destacar que existe la posibilidad de que esta lectura sea válida, ya que el cuarto podría tener presión negativa que necesitaría ser ajustada en el BMS. En cambio, si es un sensor de presión unidireccional, habría que cambiarlo para que sus lecturas no interrumpan las secuencias de control de la apertura o cierre de compuertas.

A continuación, se presentan algunos de los parámetros de presurización, temperatura y HR que marca la NOM-249-SSA1-2010, en cuanto a “Clasificación de Áreas Controladas de Preparación de Mezclas Estériles”:

Velocidad del aire, altura del cuarto y filtración

Para vencer la caída de presión y garantizar los CAH necesarios para un cuarto limpio ISO-5 es necesario incluir una máquina llamada Booster. Ésta empujará el aire a través de una caja de filtros y garantizará recoger rápidamente las partículas dentro de un espacio, para cumplir con los CAH establecidos en el proyecto, pues no es suficiente con el ventilador de la unidad paquete del sistema HVAC.

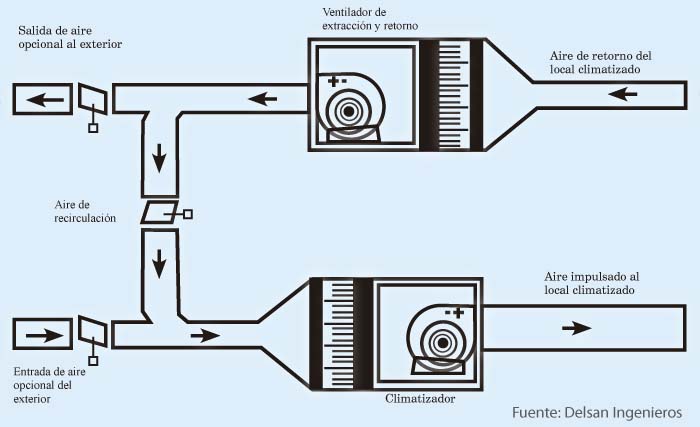

Hay que tener mucho cuidado en diferenciar los CAH totales y los correspondientes al aire de renovación. Muchas veces al realizar los cálculos de los pies cúbicos por minuto (CFM, por sus siglas en inglés) y la altura del cuarto, se descubre que se necesitan 18 CAH; sin embargo, éstos son los totales. La recirculación del aire es válida, ya que un porcentaje se expulsará al espacio mientras que otra cantidad volverá a ingresar y, junto con el aire nuevo de entrada, se obtendrán los 18 CAH necesarios (esta cifra no debe ser absolutamente de aire exterior, a menos que el diseño y el cliente lo especifiquen).

Un proyecto con cien por ciento de aire nuevo consume una cantidad de energía innecesaria. En cambio, si se tiene un buen sistema de filtración, es aceptable recircular una porción del aire. No obstante, es importante que los ingenieros de Control realicen una secuencia, a fin de enlazar las variables implicadas para la presurización, sin sacrificar la calidad de aire interior.

Un variador de frecuencia dependiente del sensor sirve para indicar la presión en el área crítica y es ampliamente utilizado para mantener la presión dentro de las zonas donde se realiza la mezcla de los medicamentos. Pero también se requiere de otra secuencia de control que enlace las compuertas con su respectivo sensor de presión y las ajuste a su punto óptimo para obtener los Pascales (unidad de presión simbolizada como Pa) necesarios para lograr la presurización.

Este es un trabajo complicado que exige de muchas horas-hombre, pruebas y ajustes finos al control, por lo que el contratista programador deberá considerar todos estos factores al momento de hacer la cotización, ya que se puede invertir más tiempo del que se tenía pensado en un inicio.

Calidad del Aire

Es muy importante colocar un sensor de VOC/CO2 en el exterior (aunque ya se tenga uno en el interior), pues es posible que se presente alguna de las siguientes situaciones:

- Cuando existe un incendio no cercano que contribuye a la contaminación del aire exterior, a pesar del sistema de filtración, el sensor de VOC interior elevará sus partículas a rangos inadmisibles como 1,600 ppm, lo cual está fuera de norma. Este sensor ayuda a detectar aire contaminado y va cerrando la compuerta de toma de aire nuevo exterior para prevenir la contaminación de las mezclas médicas. Un caso extremo, pero no es difícil de que ocurra

- Sirve para medir a qué hora se presenta el incremento de partículas y analizar en dónde se ubica la falla. Por ejemplo, en un caso real, el sensor de VOC marcaba a las 2 am un aumento de partículas de hasta 1,800 ppm, en un edificio vacío. Según el historial, se verificó que estos bajaban en la mañana, en un ciclo repetitivo. Una investigación reveló que a una distancia no muy lejana se encontraba un lugar donde tiraban grasa quemada al exterior a esa hora, por lo que se decidió incrementar el sistema de filtración para solucionar el problema

La parte de la programación es difícil, pero no representa un reto cuando el proceso de selección de equipo y distribución de ducto es el adecuado, lo complicado sería averiguar en dónde está la falla. Existen otros factores que los ingenieros de Control deben considerar cuando su empresa no fue la misma que instaló los sensores y cableado, como malas conexiones, malas prácticas, DDC inaccesibles para programarlos y ajustarlos, además de tomar mediciones y hacer pruebas.

Es importante estar en constante contacto con el arquitecto, el ingeniero de Diseño del equipo HVAC y los contratistas para que la automatización de un sistema de laboratorio sea amigable y permita al controlador realizar una óptima programación y ajuste de todos los parámetros.

Por último, a modo de recomendación, todos los DDC deben de estar en un lugar, ya sea en el interior del edificio o bajo la sombra, para evitar el calentamiento que sufrirían al estar dentro de una caja metálica expuesta al sol constantemente. Finalmente, a pesar de colocar ventiladores que expulsen el calor, hay que revisar bien los rangos de temperatura que soporta el DDC para tomar la decisión correcta al momento de instalarlos.

—————————————————————————————————————————————–

Cecilia Garay

Ingeniera Mecánico Electricista del ITESM, con casi una década de experiencia en el sector HVACR. Expresidenta de ASHRAE Capítulo Monterrey (2015-2016), actualmente es Gobernadora de este Capítulo y supervisora de Proyectos en Ingeniería Integral de Energía, una compañía dedicada al ahorro energético y a la consultoría en sistemas HVACR.