Una de las variables fundamentales en proyectos HVACR comerciales e industriales que persiguen metas de ahorro energético es la alta eficiencia de los chillers. Conocer las características de estos equipos es la ruta para hacerlos más eficientes y ahorradores

Adrián García

Un chiller es un dispositivo diseñado para enfriar agua, la cual se utiliza para acondicionar edificios corporativos, hoteles y hospitales, pero también para proporcionar refrigeración a nivel industrial en aplicaciones para centros de datos, etcétera. Los hay de diferentes tipos como:

1. Enfriados por aire o agua

- Scroll

- Tornillo

2. Enfriados por agua

- Centrífugos

- Absorción

Sus aplicaciones pueden ser muy variadas, desde procesos industriales, químicos y alimenticios hasta hidráulicos, en laboratorios, criaderos de animales y centros de almacenamiento, entre otros.

En virtud de la importancia de su utilización y al impacto energético de su operación es fundamental conseguir equipos de alta eficiencia para obtener los mejores ahorros energéticos. Aunado a esto, se requieren soluciones que disminuyan el impacto sobre la capa de ozono y mantengan la temperatura adecuada del planeta, debido a los grandes cambios que se han tenido que realizar en pro del cuidado ambiental.

Es por ello que al reducir el consumo de energía en los sistemas de aire acondicionado (AA) y de refrigeración ayudamos a cuidar el medioambiente, ya que esa energía proviene, en su mayoría, de la quema de algún combustible. Existen varias tendencias en cuestión de refrigerantes ecológicos, pero también hay una gran variedad de tecnología HVACR desarrollada para conseguir estos objetivos.

Los chillers de alto desempeño se caracterizan por ofrecer la capacidad justa de intercambio de calor que el sistema necesita, utilizando sólo la energía necesaria para ello. La regla al momento de seleccionar los componentes de un sistema de refrigeración o de AA es considerar las condiciones más adversas a las que estará trabajando dicho sistema. Muchas veces se calcula a temperaturas ambiente, cuya periodicidad es menor al cinco por ciento del total del tiempo de trabajo, por lo cual, el 95 por ciento del tiempo restante, el equipo otorga una capacidad superior a la máxima requerida.

¿Cómo lograr el ahorro energético?

La solución más completa para ahorrar energía es utilizar variadores de frecuencia en compresores, bombas y ventiladores del condensador (en el caso de sistemas enfriados por aire). De tal forma que se ajuste la capacidad del sistema completo para otorgar sólo la cantidad de refrigeración que la aplicación necesite.

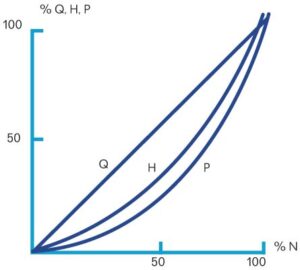

En bombas de agua, se tienen las leyes de afinidad, como muestra la figura 1:

Donde

– Q es el gasto (o flujo volumétrico del fluido)

– P es la potencia eléctrica consumida

– Y H es la presión generada

Todo está con base en N, que es la velocidad de giro de la bomba

Entonces, si la velocidad en una bomba se reduce 20 por ciento, el gasto también disminuye en la misma cantidad, así como el consumo energético, aproximadamente en 40 por ciento. Este efecto podemos observarlo en chillers que alimentan varios intercambiadores de calor, en los cuales requerimos un flujo constante de fluido a cierta temperatura para lograr que el proceso del cliente transcurra de manera satisfactoria.

En el aire acondicionado, utilizando chillers estándar, el flujo de agua es constante, y se tienen válvulas de tres vías en los fan & coil, de manera que, si se llega a la temperatura requerida, se activa la válvula para cerrar el paso de agua helada al serpentín y se regresa al tanque, lo que significa que la o las bombas siempre están al 100 por ciento. En este caso no hay ahorro de energía.

Al utilizar solenoides en los serpentines es posible bloquear por completo el paso de agua helada. Esto, a su vez, produce un incremento en la presión, la cual se detecta con un transductor de presión y se envía la señal al variador de frecuencia. Éste recibe la señal y manda a modificar la velocidad de la bomba para mantener la presión objetivo con el gasto específico y, de esta manera, seguir alimentando los demás serpentines que aún están en uso.

Alcanzando la meta

Mantener una presión constante al variar el flujo volumétrico es una tarea que se facilita al utilizar las válvulas de balanceo. Esto evita caídas de presión innecesarias tanto en los serpentines como en las tuberías.

Ahora bien, con 20 por ciento menos flujo de agua a través del evaporador, se tendría que ajustar la capacidad frigorífica de los compresores. Esto se logra instalando un variador de frecuencia por circuito del evaporador, es decir, si el sistema tiene un solo circuito, y se requieren dos o más compresores, sólo un variador de frecuencia será necesario. Así, tendremos el compresor con variador como el primero en encender y el ultimo en apagarse.

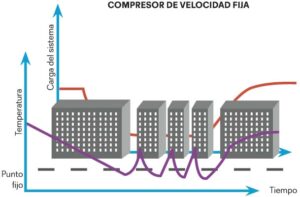

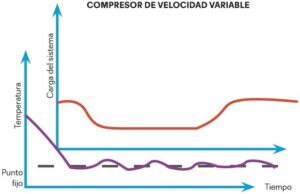

De este modo, al momento de encender el sistema, el compresor con variador encenderá a su mínima capacidad; si requiere mayor capacidad de enfriamiento, el variador de frecuencia incrementará la velocidad del compresor hasta llegar a su máximo. Si el sistema requiere aún más capacidad, el controlador electrónico mandará encender el siguiente compresor de velocidad fija y el variador de frecuencia disminuirá su velocidad hasta el mínimo, teniendo entonces, el 100 por ciento de la capacidad del compresor fijo y el mínimo del variable (que suele estar entre el 25 y el 30 por ciento). Este método de control nos permite tener escalones muy pequeños, casi imperceptibles, para satisfacer de manera apropiada la necesidad de enfriamiento en todo momento.

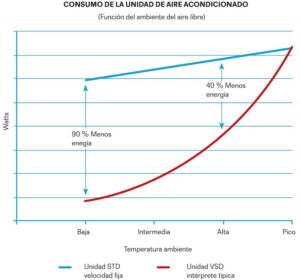

Del otro lado del sistema, donde se realiza la condensación, también se encuentra un ahorro potencial muy grande, ya que el consumo de energía varía de forma casi exponencial con la temperatura ambiente, la cual al irse reduciendo el sistema nos estará consumiendo cada vez menos energía hasta llegar a la mínima capacidad que el sistema nos puede otorgar.

Si se cuenta con variación de velocidad en los ventiladores del condensador, se puede lograr la condensación flotante, y esto nos permite mantener un delta T constante y, de acuerdo con la temperatura ambiente, mantener una de condensación lo más baja posible.

Al bajar la temperatura ambiente, la capacidad de los compresores se incrementa, y para mantener la potencia frigorífica requerida por el sistema se debe reducir la velocidad del compresor variable, o incluso apagar alguno de los compresores de velocidad fija. Este es uno de los métodos de control más efectivo para ahorro de energía.

En cuanto a la selección correcta de los variadores de frecuencia es necesario saber si el fabricante de las bombas, compresores y/o ventiladores permite la variación de la velocidad y también conocer los límites. Los compresores de velocidad fija regularmente soportan una variación desde 30Hz hasta los 60 Hz, y en algunos casos pueden sobreacelerarse hasta más de 70 Hz. Esto indica que la capacidad mínima podría ser el 50 por ciento de ese compresor.

En cambio, hay algunos compresores cuyo diseño fue pensado en la variación de la velocidad y pueden trabajar desde 30 Hz hasta 100 Hz. Éstos utilizan motores de magnetos permanentes y su funcionamiento no puede realizarse sin un variador de frecuencia de por medio.

Finalmente, la recomendación para tomar la mejor decisión es acercarse al asesor de su preferencia para que le brinde más detalles en la selección de este tipo de productos.

Adrián García

Ingeniero Mecánico Administrador con especialidad en termodinámica de la Facultad de Ingeniería Mecánica y Eléctrica de la UANL. Expositor y certificador de técnicos en refrigeración. Actualmente, se desempeña como ingeniero de soporte técnico senior en Danfoss Industries. Cuenta con experiencia en compresores de refrigeración y AA, y se especializa en aplicaciones de CO2 para LAM e intercambiadores de calor de placas soldadas y microcanal.