Para que el flujo de agua corresponda al diámetro de tubería, es preciso realizar cálculos para un resultado favorable

José Luis Frías

Un problema al que se enfrenta la industria y más concretamente aquellos que nos dedicamos a las instalaciones electromecánicas es que muchas veces, al dimensionar tuberías hidráulicas, nos enfrentamos a cuestionamientos tales como: “¿Cuál es el flujo de agua que pasa por una determinada tubería?”; “¿Qué flujo de agua corresponde a cada determinado tamaño de tubería?”; “¿No deberíamos aumentar el diámetro de las tuberías?” o bien, cuando hay problemas en las instalaciones y basándose sólo en suposiciones por no tener los resultados que esperan, simplemente se dice que “el tubo es demasiado pequeño para ese gasto, hay que cambiarlo”.

Dar solución a estos cuestionamientos no es, ni debe ser, una respuesta simplista, puesto que se trata de solventar un problema de múltiples variables (la presión, la fricción y la velocidad por mencionar algunas) que pueden afectar desfavorablemente nuestros resultados si no contamos con un apropiado estudio para cada caso. Debe ser en realidad el estudio del sistema completo.

Para responder concretamente a la pregunta inicial de qué gasto se puede esperar en un determinado diámetro de tubería, se propone establecer a qué velocidad y a qué fricción (o pérdida de energía) queremos que los fluidos líquidos no compresibles circulen en cada tubería, sin dejar a un lado, dentro del análisis, otras condiciones de flujo como pueden ser: si es régimen laminar o turbulento; la rotación o pre-rotación; la compresión o cavitación, etcétera.

Si bien es cierto que en una tubería hidráulica son distintos los fluidos que pueden circular, para simplificar los cálculos y considerar aquellos elementos que influyen directamente en el resultado, como la densidad, la viscosidad, el potencial hidrógeno o la temperatura; nuestra propuesta se refiere al más básico de todos, el agua.

Por otro lado, también nos limitaremos a referiremos únicamente a sistemas comerciales, es decir, a aquellos en que:

- los diámetros de tubería son de ½” a 24” (13 mm a 610 mm)

- las temperaturas oscilan de 41 a 210 °F (5 a 99 °C)

- las presiones en tuberías van de 2 a 250 psi (0.1 a 18 kg cm2)

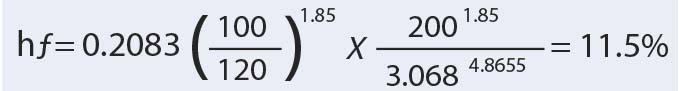

Dentro del aspecto matemático, las pérdidas de carga debida a la fricción que tiene el flujo a través de la tubería, se encuentran tabuladas y han sido determinadas mediante la fórmula empírica de Hazen & Williams:.

Donde hf es igual a la pérdida de carga que se determina en pies (ft/1000ft o % de longitud); C es el coeficiente de fricción para el tipo de material de la tubería o dicho de otra forma, el factor de fricción de Hazen & Williams; gpm representa el flujo a través de la tubería en galones por minuto; y d que representa el diámetro inicial interior de la tubería en pulgadas antes de acumulación o de la corrosión en la pared de la tubería. Aquí, el valor de 100 en la fórmula representa un factor de Hazen & Williams adimensional.

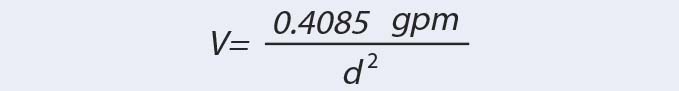

Por otro lado, también se utilizará la fórmula para velocidad (V), derivada de la ecuación de continuidad.

Cabe mencionar que otra fórmula muy popular para medir la pérdida de fricción es la ecuación de Darcy-Weisbach, la cual utiliza el número de Reynolds (Re) que es un número adimensional utilizado en mecánica de fluidos, para caracterizar el movimiento de un fluido y su valor indica si el flujo sigue un modelo laminar o turbulento. Sin embargo, para nuestro ejemplo, no la consideraremos.

Cabe mencionar que otra fórmula muy popular para medir la pérdida de fricción es la ecuación de Darcy-Weisbach, la cual utiliza el número de Reynolds (Re) que es un número adimensional utilizado en mecánica de fluidos, para caracterizar el movimiento de un fluido y su valor indica si el flujo sigue un modelo laminar o turbulento. Sin embargo, para nuestro ejemplo, no la consideraremos.

Ahora bien, la relevancia de la pérdida de energía radica en que es un factor importante dentro del diseño en virtud de la relación que se da entre el diámetro de tubería y la energía de bombeo requerida.

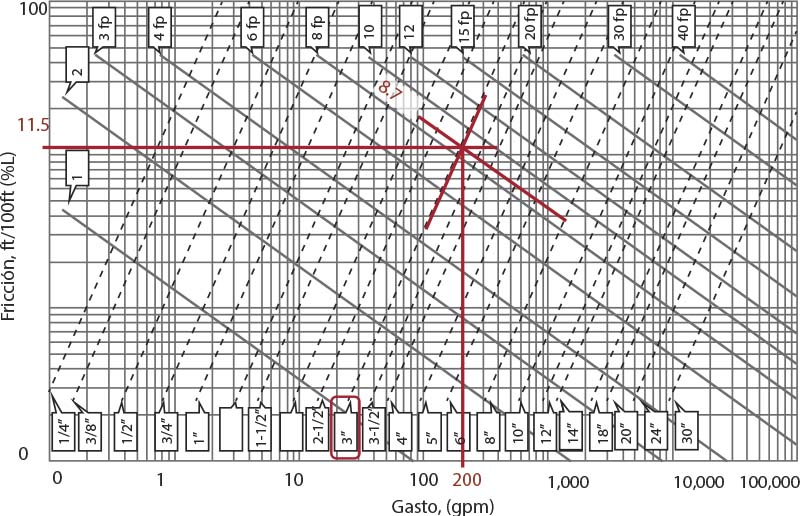

Supongamos que tenemos un coeficiente de fricción de 120 con un diámetro de tubería de 3” (3.068 reales) de acero CD40 a un flujo de 200 galones por minuto, aplicando la fórmula de Hazen & Williams, nos quedaría:

La tasa de fricción es pues de 11.5 por ciento de la longitud y va a ser la pérdida de energía expresada en carga.

La tasa de fricción es pues de 11.5 por ciento de la longitud y va a ser la pérdida de energía expresada en carga.

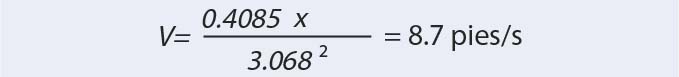

La velocidad a la que el flujo estaría circulando terminaría siendo, aplicando nuestra fórmula, de:

Ahora bien ¿Cuál es la relevancia de la pérdida de energía?

Ahora bien ¿Cuál es la relevancia de la pérdida de energía?

Profundizando con nuestro ejemplo, supongamos que tenemos los siguientes valores:

Como se puede preciar, en una tubería con longitud de 2 000 Pies a una fricción del 11.5 por ciento, tenemos una pérdida de carga de 230.0 Pies Columna de Agua (Pies CA), suponiendo que tenemos una presión inicial de 127 libras sobre pulgada cuadrada (PSI) que equivalen a una carga de bombero inicial de 295.2 Pies CA, si se tiene una pérdida de 230 Pies CA entonces, al final se tendrá una carga de 65.2 Pies CA equivalente a 28.2 PSI en el sistema imperial.

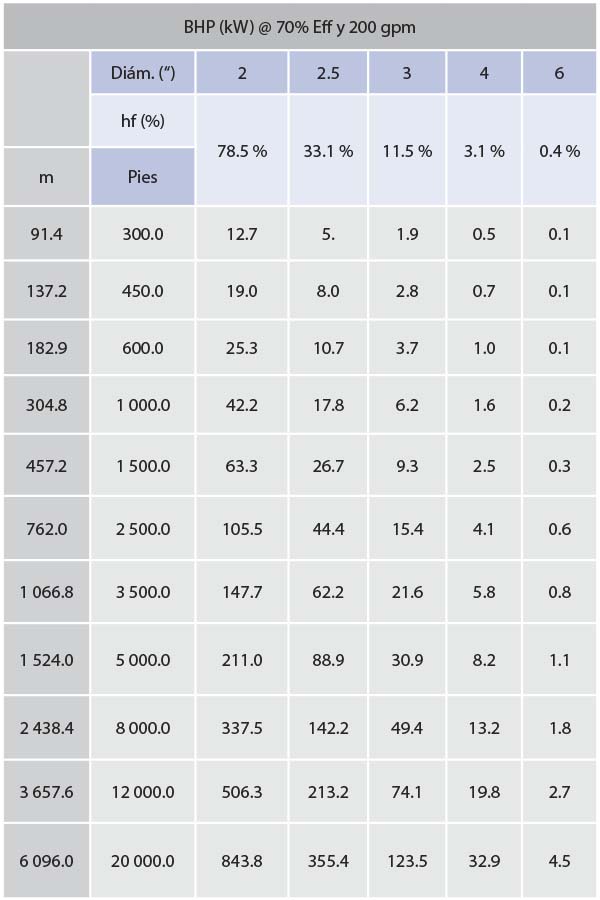

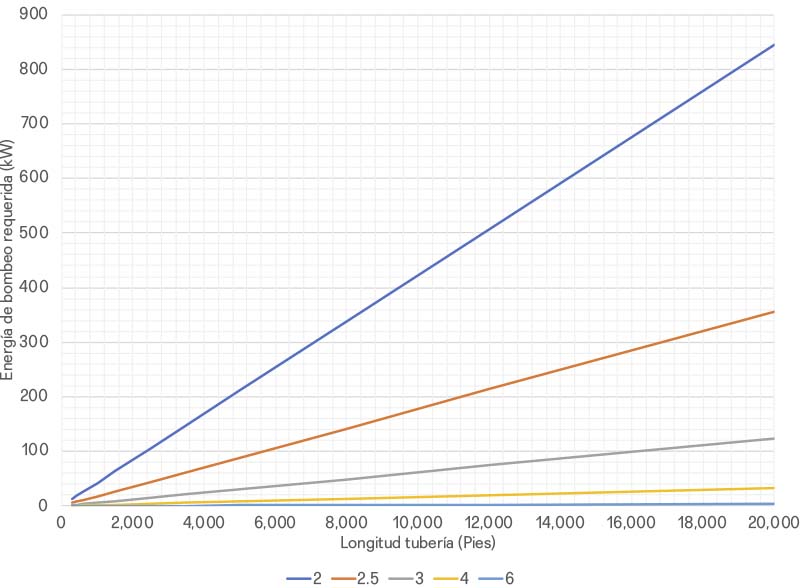

Utilizando la misma fórmula de Hazen & Williams para los distintos diámetros de tubería y a diferentes longitudes, se puede tabular la energía de bombeo requerida y quedaría:

Siguiendo nuestro ejemplo para 200 gpm en una tubería de 3” y una longitud de 300 pies necesitaríamos 1.9 kW de potencia de bombeo mientras que, para una longitud de 20 000 pies, con la misma tubería de 3” sería necesaria una potencia de 123.5 kW.

Siguiendo nuestro ejemplo para 200 gpm en una tubería de 3” y una longitud de 300 pies necesitaríamos 1.9 kW de potencia de bombeo mientras que, para una longitud de 20 000 pies, con la misma tubería de 3” sería necesaria una potencia de 123.5 kW.

Cabe señalar que se tiene una relación inversa entre la energía requerida y el diámetro de tubería, en otras palabras, es deber del ingeniero decidir de acuerdo con el proyecto qué sería más conveniente, si invertir en tubería o bien en un motor con mayor potencia.

En esta tabla podemos ver la relación del diámetro de tubería con la energía de bombeo requerida y el efecto de aumentar o disminuir el tamaño de la tubería.

Un tubo de 4” en vez de 3”, consume 3.8 veces menos energía, así mismo un tubo de 2.5” en vez de 3”, consume 2.9 veces más energía; este mismo ejercicio con 6”, consume 27.4 veces menos energía que el de 3”, el tubo de 2”, 6.8 veces más energía que el tubo de 3”.

Por otro lado, y de forma muy breve se recuerda al lector que se debe de considerar que uno de los efectos más importantes de la velocidad es el golpe de ariete, y no sólo considerar sonido, ruido y vibración, ya que se tiene una relación directamente proporcional entre ambas, y que puede rebasar la presión de ruptura.

Por otro lado, y de forma muy breve se recuerda al lector que se debe de considerar que uno de los efectos más importantes de la velocidad es el golpe de ariete, y no sólo considerar sonido, ruido y vibración, ya que se tiene una relación directamente proporcional entre ambas, y que puede rebasar la presión de ruptura.

Ahora bien, considerar lo anterior trae como consecuencia reflexionar en la elasticidad de la tubería, así como en las condiciones de mayor o menor resistencia de los materiales de la tubería para evitar el golpe de ariete.

Dicho lo anterior, se propone el siguiente nomograma para representar gráficamente el efecto del flujo con los diámetros de tubería, la fricción (pérdida de energía) y la velocidad.

De acuerdo con los cálculos anteriores y marcado en rojo se pueden comprobar los datos de nuestro ejercicio.

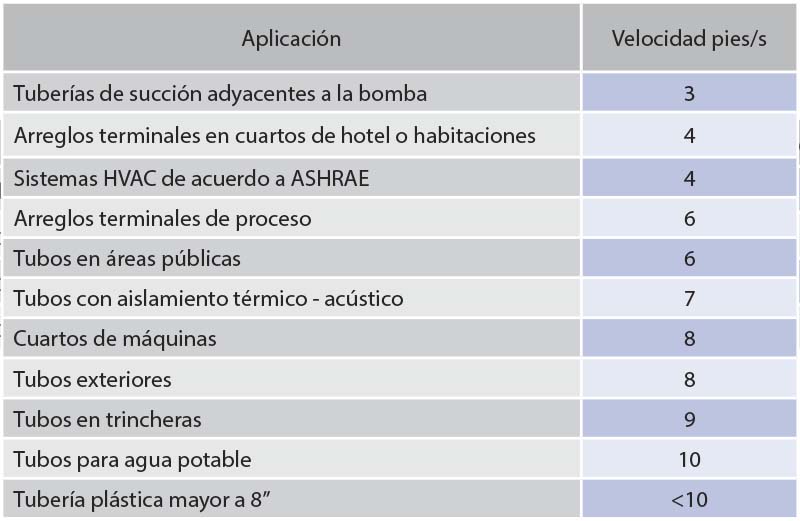

En síntesis, no se recomienda seleccionar las tuberías sólo estableciendo un criterio para fricción, o sólo uno para la velocidad del fluido; es necesario establecer un criterio para ambos, la velocidad y la fricción no se manifiestan igual en tuberías de diámetros pequeños que en diámetros grandes.

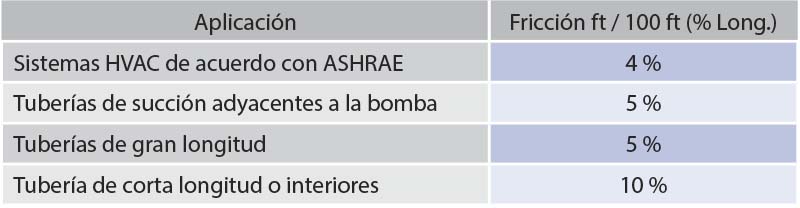

El establecer criterios de diseño de tuberías en relación a V&F (Velocidad y Fricción) se puede también entender como establecer un límite máximo para velocidad y un límite máximo para fricción, es decir, determinar el flujo con base en el límite que se alcance primero.

Es normal que, en un mismo sistema se tengan varios criterios V&F, estos dependen de muchos factores, por ejemplo: servicio que prestan las tuberías, fluido, ubicación, materiales de la tubería, normatividad, seguridad, factores económicos, etcétera.

La velocidad tiene una relación directa con: ruido, vibración, erosión de tuberías y golpe de ariete; la fricción tiene una relación directa con la energía que pierde el líquido al fluir y que a su vez es la energía de bombeo requerida.

Algunos ejemplos:

Algunos ejemplos:

- Si se establece un tope máximo de 10 por ciento de fricción, las tuberías de hasta 4” de diámetro tendrían flujos con velocidades menores a 10 pies/s, lo cual es bastante aceptable, pero ese mismo tope de 10 por ciento, implicaría que tuberías de 30” de diámetro tuvieran flujos con velocidades de más de 33 pies/s, lo cual resulta en un riesgo mecánico por ruido, vibración y golpe de ariete.

- Velocidades altas en tuberías de cuartos de máquinas no constituyen un problema por ruido o por vibración, es normal que se tengan estos dos factores en todos los cuartos de máquinas debido a otros equipos.

- Velocidades altas en tuberías cercanas o dentro de cuartos de huéspedes, hospitales, recamaras, bibliotecas, foros de grabación, etcétera., son un problema crítico de diseño debido al ruido.

- La tubería metálica tiene mayor resistencia al golpe de ariete en comparación con la tubería plástica, y debido a que este fenómeno está directamente relacionado con la velocidad del fluido, se recomiendan velocidades menores a 10 pies/s en tubería plástica de diámetros mayores a 8”.

- Establecer una fricción, pérdida de energía, a razón del 10% en recorridos cortos de tubería, tendrá poco impacto en los cálculos de carga total de bombeo, pero este mismo criterio para sistemas horizontales de gran longitud, puede resultar en sistemas poco eficientes.

- Velocidades muy bajas en tuberías que conducen líquidos con sólidos, pueden originar sedimentación, incrustaciones y tapones, en estos casos, se recomiendan velocidades mínimas de 5 pies/s.

- El diseño de sistemas de protección contra incendio a base de agua, pueden pasar por alto las consideraciones de velocidad y fricción, se pueden tener zonas con velocidades mayores a 25 pies/s, estos diseños se basan en normas y códigos más que en factores energéticos.

José Luis Frías

Ingeniero por la Universidad Anáhuac en Ciudad de México, especialista en temas de hidráulica, HVAC y traductor al español de varios libros. Actualmente es director de DHIMEX, gobernador de ASHRAE Capítulo Ciudad de México y consultor del capítulo México de NFPA.