En una industria altamente competitiva como la hotelera es fundamental mantener una buena reputación sobre los servicios que se brindan. La eficiencia energética de los sistemas de climatización es crucial para ello, pues, además de abaratar los costos de operación en el día a día, repercute en la experiencia de confort de los huéspedes

Felipe Guerra / Imágenes: cortesía de Danfoss

Después de una excelente o pésima experiencia, las personas comparten en las redes sociales su percepción de los lugares en los que se hospedan. Estos espacios virtuales le permiten a los usuarios recibir y emitir todo tipo de comentarios, y compartirlos con cientos de personas; por ello, el lugar visitado queda registrado en la memoria de muchas personas. Si los comentarios son positivos, significan más posibilidades de ocupación, mientras que las referencias negativas la reducirán.

En cuanto a la climatización de estos espacios, la correcta operación de los equipos HVAC es primordial para conservar e incrementar la cartera de clientes, pero también para mantener los costos energéticos y de operación.

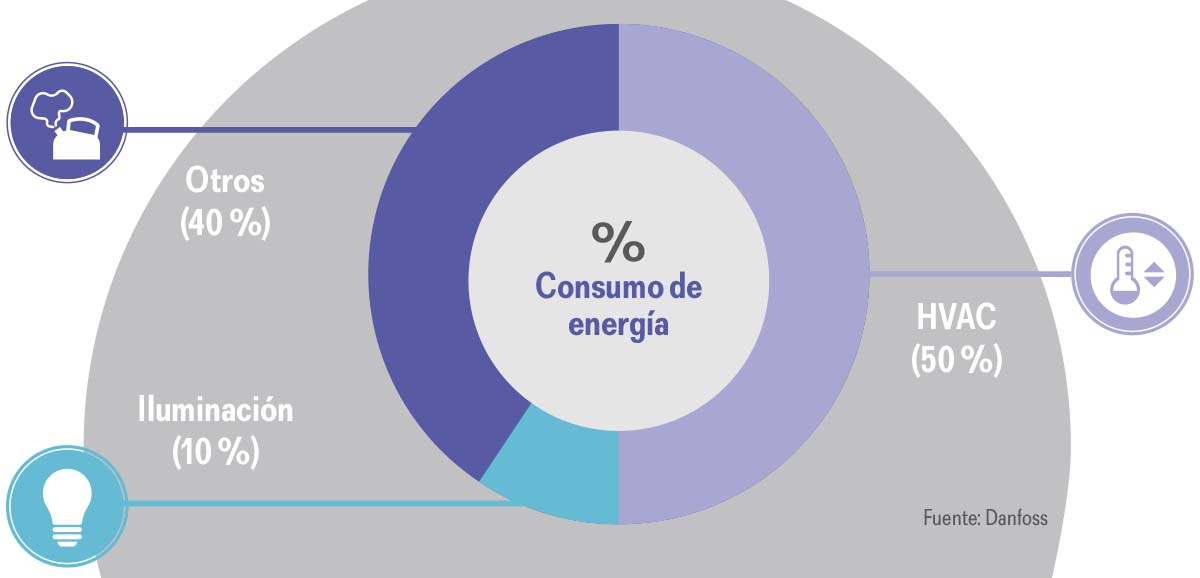

Cuando se habla de costos de operación hay tres rubros que generan el mayor consumo de energía: climatización, agua caliente e iluminación (Figura 1).

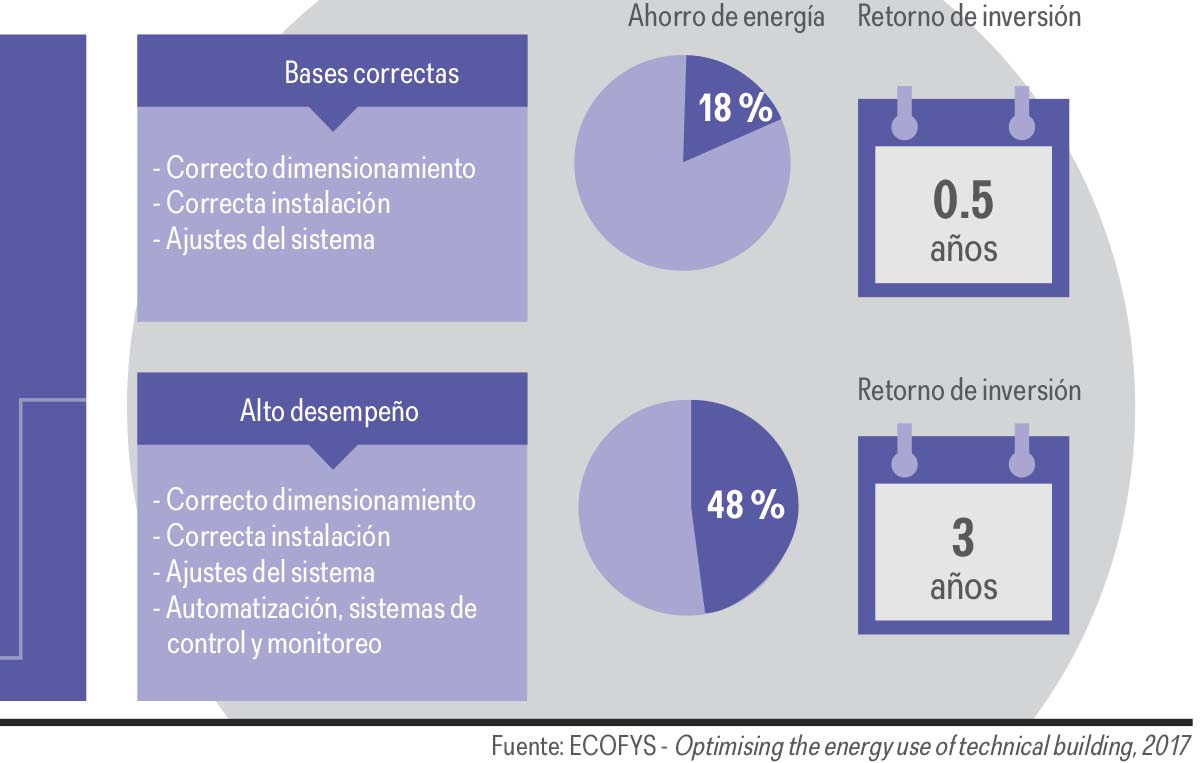

Las instalaciones HVAC consumen el 50 por ciento de la energía total de un edificio; el reto es utilizarla de la forma más eficiente posible, sin dejar de garantizar el confort de los huéspedes. Esto implica reconsiderar las formas empleadas hasta hoy para lograr mejores eficiencias. Es necesario mantener las bases correctas de cálculo y diseño de los sistemas de acondicionamiento de aire y ampliar el uso de tecnologías de automatización y monitoreo. De acuerdo con el estudio Optimising the energy use of technical building, elaborado por la consultora Ecofys, diseñando sistemas de alto desempeño se puede lograr hasta un 48 por ciento de ahorro de energía (Figura 2).

EFICIENCIA = AHORROS

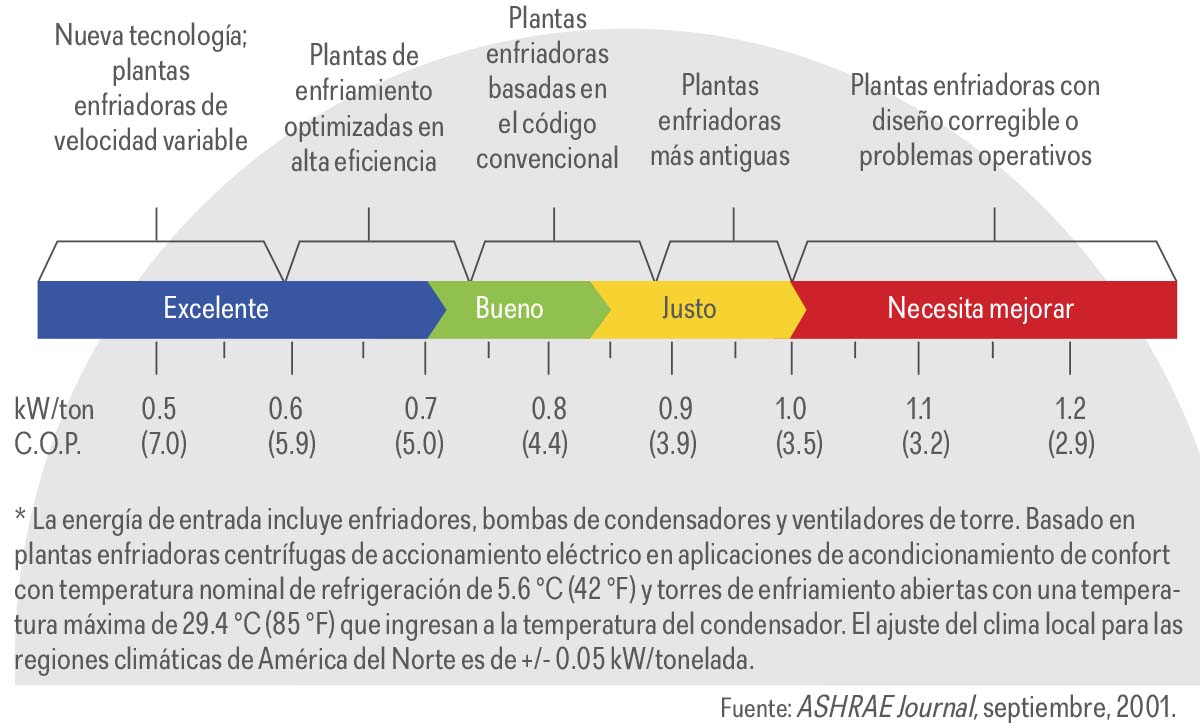

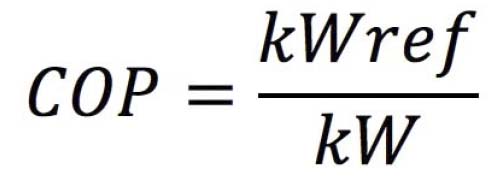

Para lograr ahorros económicos y energéticos es imperativo comenzar con el monitoreo de la eficiencia de la planta de agua helada y determinar la operación de la misma. ASHRAE proporciona una excelente sugerencia de cómo determinar esa eficiencia utilizando el coeficiente de desempeño (COP, por sus siglas en inglés). Además, se recomiendan diseños en los que se utilicen bombas de velocidad variable y válvulas de dos vías (Figura 3).

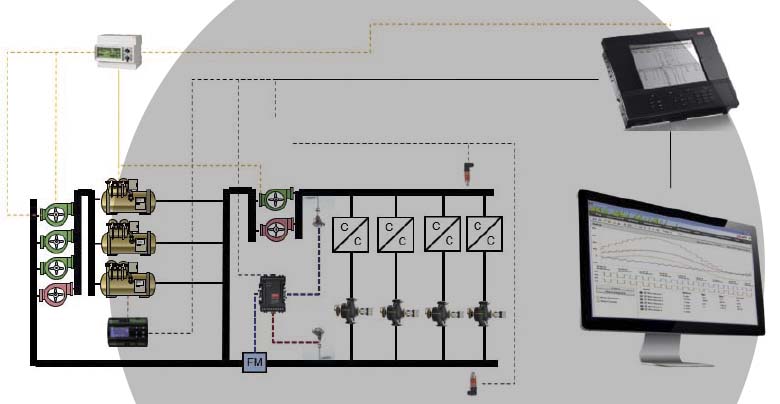

La eficiencia en COP va de 2 (lo más bajo, con sistemas menos eficientes) hasta 7 (con sistemas altamente eficientes). Para poder calcularlo es necesario monitorear la energía eléctrica consumida de cada equipo utilizado para la generación y distribución de agua helada (chiller, ventilador de la torre de enfriamiento, bomba de condensados, bombas de primario y de secundario), sensor de flujo y sensores de temperatura en el suministro y retorno de la planta de agua helada (Figura 4).

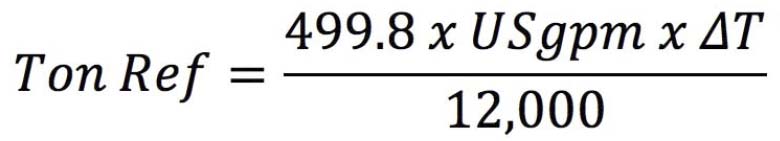

Con esta información, y de acuerdo con las siguientes fórmulas, se puede empezar a medir:

- Primero es necesario calcular las toneladas de refrigeración:

- Una vez calculadas las toneladas de refrigeración es necesario convertirlas a kilowatts de refrigeración:

![]()

- Luego, dividimos los kW de refrigeración entre los kW eléctricos consumidos para poder determinar el COP en el que está operando la planta de agua helada:

Ahora, teniendo toda esta información, la pregunta es, ¿cómo podemos hacer más eficiente el sistema? Primero que nada, es fundamental inspeccionarlo de manera global, ya que cada uno de los componentes que conforman la planta de agua helada es importante para un óptimo funcionamiento.

Ahora, teniendo toda esta información, la pregunta es, ¿cómo podemos hacer más eficiente el sistema? Primero que nada, es fundamental inspeccionarlo de manera global, ya que cada uno de los componentes que conforman la planta de agua helada es importante para un óptimo funcionamiento.

Revisión de unidades terminales

Hay que comenzar revisando las unidades terminales (fan & coil y unidades manejadoras de aire). Estos equipos juegan un papel primordial en el sistema, por un lado, garantizan la temperatura de confort para los huéspedes; por el otro, son los encargados de hacer el cambio térmico del agua. A continuación, se describirán los pasos para la correcta revisión:

1 Garantizar el volumen de agua requerido. Esto permite que el agua llegue de manera uniforme a cada habitación y a cada nivel del hotel. Para lograrlo, se necesitan válvulas de balance para poder ajustar el sistema al flujo con el cual se ha diseñado (Figura 5).

2 Instalar válvulas de control. Éstas permiten o restringen el paso del agua en relación con la temperatura de confort de la habitación, y están típicamente controladas por un termostato. Para una buena operación de la válvula de control es importante dimensionarla de manera correcta; acorde con la capacidad de flujo del fan & coil y a la autoridad de la misma.

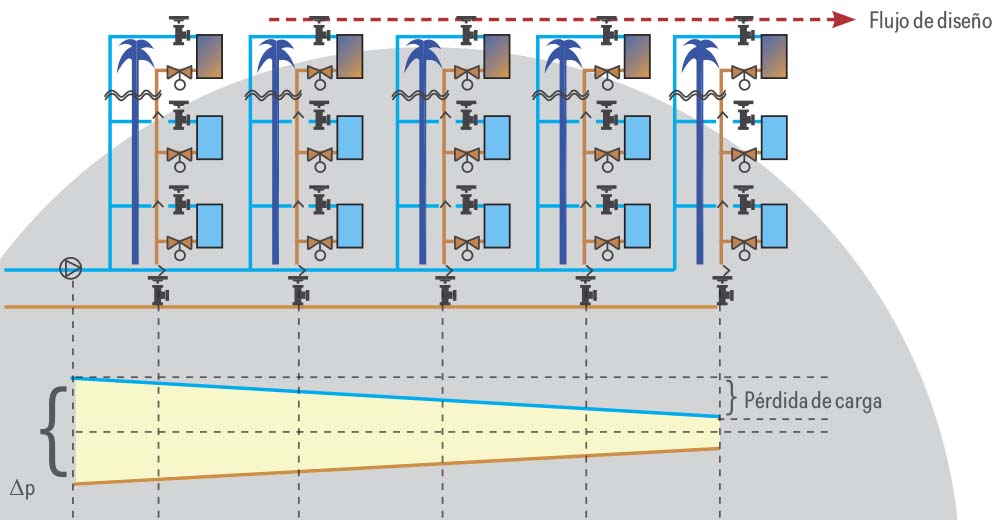

El cálculo de capacidad va en relación del Cv de la válvula y es necesario siempre tener presente la siguiente fórmula:

El flujo es el requerido por el fan & coil y la caída de presión es la resta de la presión total del ramal (en el que se encuentra instalado), menos la caída de presión del fan & coil y la caída de presión mínima que requiere la válvula de balance manual para operar de modo adecuado. Con este dato, se puede calcular el Cv requerido y, revisando las tablas de las válvulas, se selecciona la que sea igual o superior.

El flujo es el requerido por el fan & coil y la caída de presión es la resta de la presión total del ramal (en el que se encuentra instalado), menos la caída de presión del fan & coil y la caída de presión mínima que requiere la válvula de balance manual para operar de modo adecuado. Con este dato, se puede calcular el Cv requerido y, revisando las tablas de las válvulas, se selecciona la que sea igual o superior.

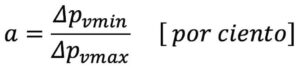

3 Calcular la autoridad de las válvulas. Normalmente no se hace este cálculo, aunque es de gran importancia, ya que es la capacidad que tiene la válvula de poder controlar flujos mínimos y máximos en el sistema. El cálculo se hace con la fórmula siguiente:

La diferencia de presión mínima es la que se tiene cuando la válvula se encuentra completamente abierta, y la máxima se presenta cuando se está cerrando la válvula y la presión aumenta (Figura 6). Para lograr un sistema estable se recomienda una autoridad mínima del 50 por ciento, evitando así problemas de control del flujo.

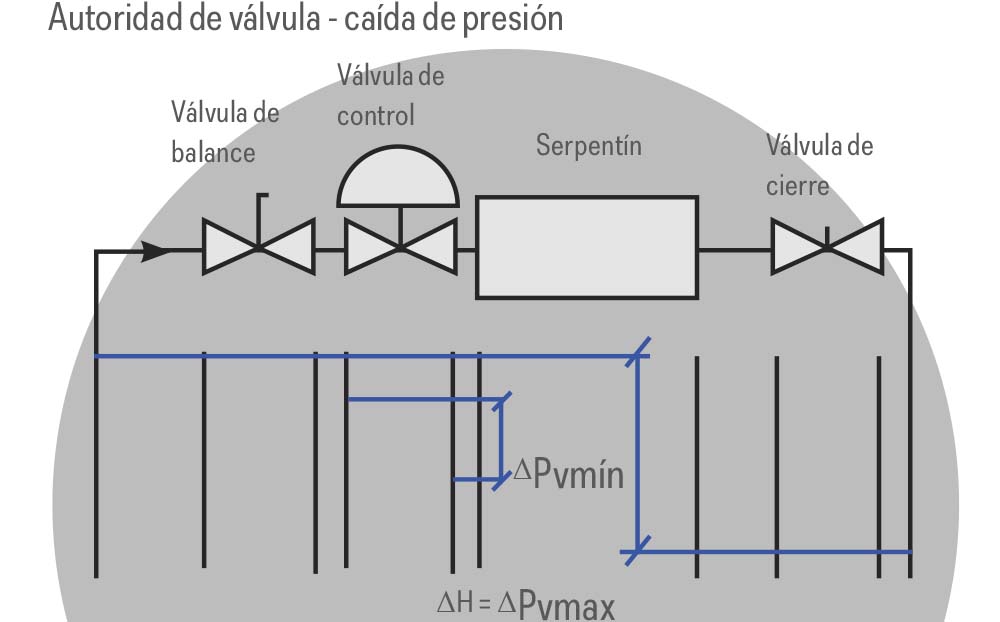

Debido al cierre de la válvula de control, la presión diferencial disponible aumenta, lo que genera problemas para mantener el flujo constate necesario para poder disipar la carga térmica en el fan & coil. Teóricamente, el variador de frecuencia de la bomba debería de adaptarse a estos cambios de presión. La realidad es que la posición de los sensores de presión diferencial no siempre está ubicada de manera adecuada y, por tal motivo, se generan desbalances en los ramales. Esto ocasiona problemas de balanceo. El aumento de la presión diferencial ocasiona un incremento del caudal que pasa a través del serpentín. También se incrementa su velocidad, lo cual provoca que el agua no se caliente adecuadamente. En consecuencia, se presenta el síndrome de bajo delta T (Figura 7).

El síndrome de bajo delta T afecta directamente el cálculo de toneladas de refrigeración, valor que se ve drásticamente disminuido. Para poder ayudar a la solución de este problema, es recomendable utilizar válvulas independientes de la presión (PICV, por sus siglas en inglés), ya que éstas se adaptan a los cambios de presión y garantizan flujos constantes en los serpentines.

Estas válvulas cuentan con un controlador de presión diferencial que se ajusta de manera constante para garantizar el flujo; al mismo tiempo, es posible colocarles un actuador. En términos de instalación, este componente reduce los tiempos, debido a que se instala una sola válvula en lugar de dos. En términos de dimensionamiento, sólo se requiere el caudal del equipo y ya no es necesario hacer cálculos de autoridad, debido a que cuentan con una autoridad del 100 por ciento (Figura 8).

Otra de sus ventajas es que ya no es necesario hacer balanceo del sistema. Este proceso es primordial para garantizar la distribución adecuada del flujo y se debe efectuar a cargas parciales y con ajustes constantes; sin embargo, la mayoría de las veces se lleva a cabo cuando el sistema opera al 100 por ciento de capacidad. Con las válvulas PICV sólo se requiere ajustar el caudal del equipo para que, de manera dinámica, se autobalanceé en cargas parciales (Figura 9).

Una de las tendencias ya no es solamente tener un control de la válvula a través del actuador, sino monitorear el flujo y el delta T del serpentín para tener registros y tendencias en la operación.

No solamente es necesario garantizar el flujo adecuado para evitar bajos delta T, sino también para evitar el polvo en los serpentines, filtros sucios o mala operación del ventilador, los cuales pueden ser causa del síndrome. Por ello, es necesario monitorear la operación del fan & coil, para llevar a cabo mantenimientos predictivos y reducir las quejas de los huéspedes.

Si ya se está monitoreando la planta de agua helada con las toneladas de refrigeración acordes con la demanda y al mismo tiempo se supervisa que esa energía sea consumida en las habitaciones, se podrá optimizar la operación con una reducción de energía adicional del 10 por ciento (Figura 10).

Actualmente, el uso de los variadores de frecuencia ya está en el ADN de los diseñadores, y sus beneficios en el ahorro del consumo de energía son bastante conocidos. Lo que hoy se debe hacer con ellos es operar los motores de acuerdo con la demanda y ajustarlos a la curva del sistema, ya que así permiten tener un aumento en la eficiencia.

Cuando se trata de motores para ventilador, éstos normalmente no son acoplados directamente y se utilizan medios mecánicos para la transmisión de potencia. Tradicionalmente, se utilizan bandas para llevarlo a cabo, pero este método tiene pérdidas en la transmisión de la potencia, por lo que no se consigue una buena eficiencia. La efectividad aproximada ronda en 70 por ciento de eficiencia como máximo; siempre y cuando las bandas se encuentren ajustadas de manera correcta.

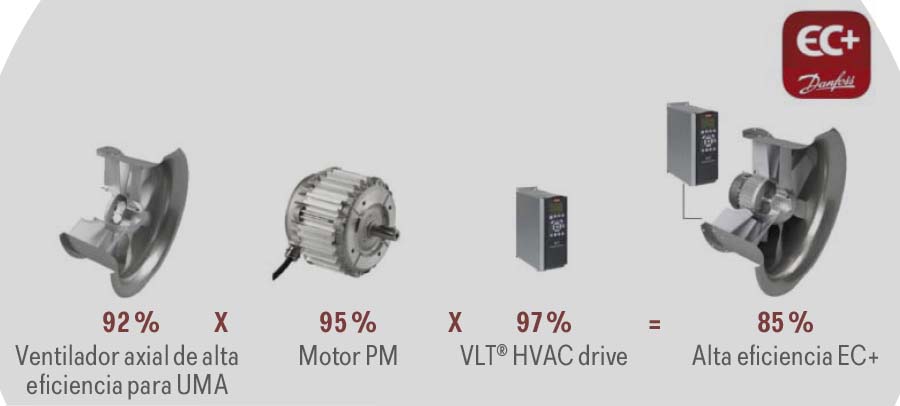

Se puede incrementar la eficiencia utilizando acoplamiento directo para transmitir la potencia de los motores eléctricos a los ventiladores; al utilizar motores de magnetos permanentes, en lugar de los típicos de jaula de ardilla, se obtiene un beneficio adicional.

De acuerdo con nuestros análisis, la eficiencia de un ventilador se puede aumentar hasta en un 85 por ciento, utilizando uno axial en lugar de uno centrífugo, con motor de imán permanente y variador de frecuencia (Figura 11).

El uso del variador de frecuencia permite mejorar el costo de operación mediante funciones de monitoreo continuo del tren del sistema (variador, motor, ventilador), lo cual favorece la realización de mantenimientos predictivos. Esto se consigue con un algoritmo para analizar diferentes variables.

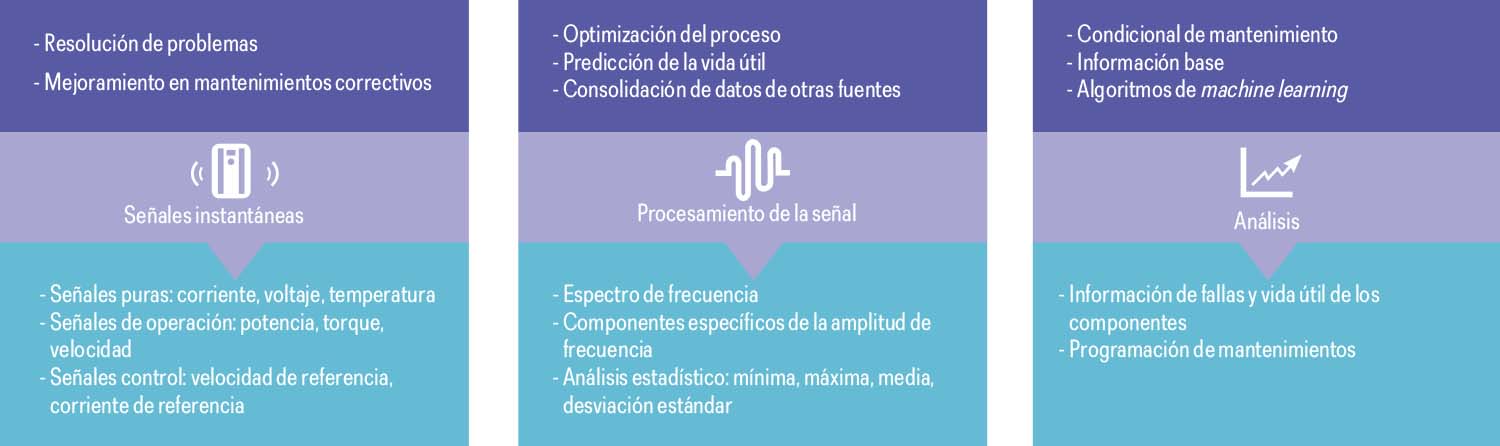

En primera instancia, se tienen las variables instantáneas del motor y se clasifican de la siguiente forma:

- Señales puras: corriente, voltaje, temperatura del motor, potencia, torque, vibración, deslizamiento

- Señales de control: velocidad y corriente de referencia

Con esta información, el variador de frecuencia es capaz de analizar los datos y calcular tendencias; además de indicar alarmas cuando se encuentren desviaciones (Figura 12).

Este algoritmo también permite analizar cómo se está comportando el torque contra el flujo requerido en el momento. Adicional al monitoreo del sistema, es posible realizar comparativos directos de las variables con respecto al estado del motor.

Por último, hay que analizar el comportamiento del chiller. Siempre se tiene mucho interés en mantenerlo operando de manera óptima; de modo que se revisan varios detalles al respecto de su comportamiento, ya que, del 100 por ciento de la energía eléctrica consumida en la planta de agua helada, el chiller representa el 50 por ciento del consumo total.

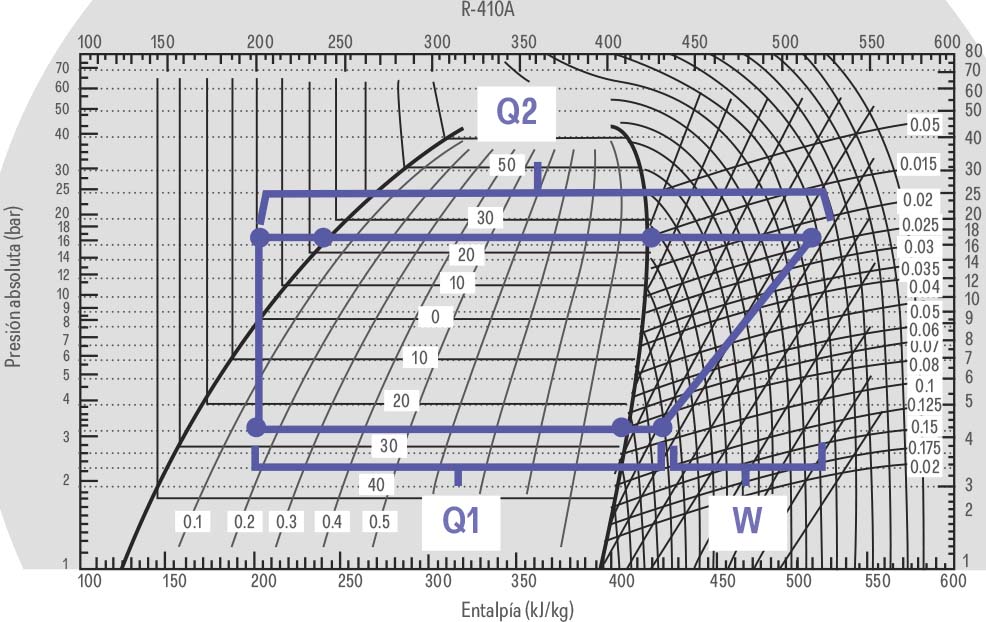

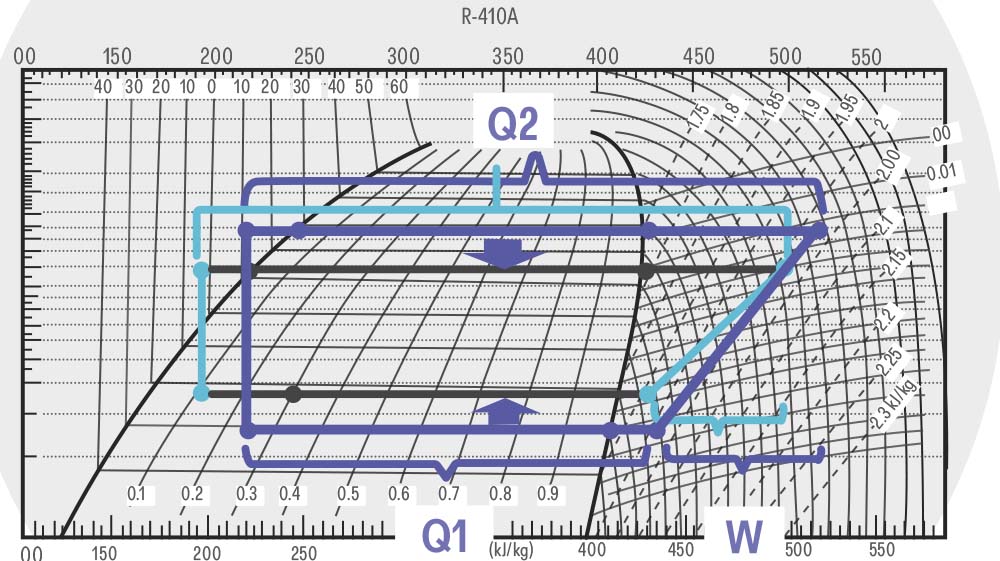

Es importante considerar el comportamiento del sistema de refrigeración de acuerdo con sus cuatro elementos básicos (compresor, condensador, válvula de expansión y evaporador), así como sus condiciones de presión y temperatura, las cuales están en función del refrigerante. Igualmente, hay que analizar el comportamiento del sistema utilizando el diagrama de Mollier.

Si se observa el comportamiento en relación con el calor y trabajo, se podrá ver que el trabajo va en función de la energía eléctrica consumida del compresor (Figura 13).

Revisando más a detalle, el análisis se realiza de la siguiente manera: el condensador puede ser enfriado por aire o agua y su presión está en relación de garantizar una temperatura de condensación estable. Cuando se habla de condensadores enfriados por agua, teóricamente se puede mantener una temperatura constante de condensación, lo que garantiza un punto de presión estable. En el caso de un condensador enfriado por aire, la variante siempre es la temperatura ambiente, es decir, la temperatura de la condensación varía de la misma manera en la que lo hace la temperatura ambiente. Un punto crítico es calcular el chiller de acuerdo con la temperatura ambiente máxima del lugar donde será instalado. De esta manera, cuando la temperatura sea menor, la relación de compresión también será menor, reduciendo el consumo de energía de los compresores y, al mismo tiempo, incrementando su capacidad. Esto lleva a uno de los puntos de control más importantes para lograr el incremento de la eficiencia: las cargas parciales.

Existen diferentes métodos de control de capacidad, pero, sin duda, el uso de variadores de frecuencia ha demostrado ser el método más rentable para casi cualquier condición de uso.

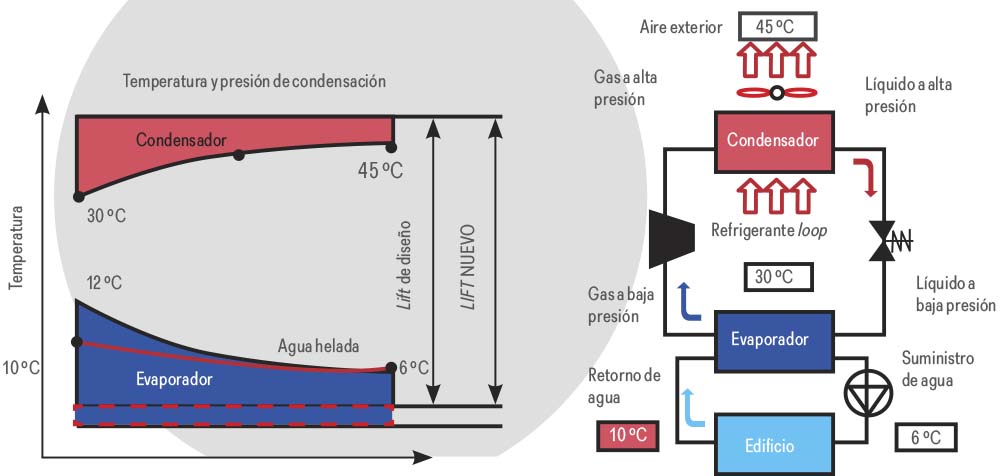

El diseño del evaporador se hace en función del delta T deseado. Por lo regular, un chiller estándar para aire acondicionado tiene una temperatura de trabajo de agua de 7 °C y con retorno de 12 °C.

Cada grado centígrado de diferencia entre esos dos valores incrementará o disminuirá el consumo de energía del sistema; por lo tanto, el flujo de refrigerante también debería ser variable y ajustarse adecuadamente a las variaciones tanto de flujo de agua como de temperaturas de trabajo requeridas por el propio sistema. Para lograr esto de forma adecuada, el uso de variadores de velocidad en los compresores es algo fundamental. Al ajustar la velocidad de giro de los compresores podemos variar de forma casi lineal el flujo de refrigerante a través de los evaporadores, y esto va en función de la temperatura de salida del agua. A diferencia de los compresores de velocidad fija, que operan con una banda proporcional de temperaturas de trabajo para encender o apagar, el compresor de velocidad variable estaría ajustando el flujo de refrigerante de acuerdo con la necesidad específica de enfriamiento.

A la relación entre la presión de condensación y evaporación se le conoce como lift del chiller. Si el lift es bajo, reduce el trabajo del compresor y, por consiguiente, habrá una menor energía eléctrica consumida (Figura 14).

Manteniendo el análisis del ejemplo de delta T de 6 y, si en lugar de una temperatura de retorno de 12 °C, se tiene una de 10 °C –con tan sólo esa variación de 2 °C–, se logra una reducción de eficiencia considerable, en consecuencia, el lift aumentará de manera notable. (Figura 15).

Se debe analizar cada aplicación de forma individual, ya que las necesidades de enfriamiento son específicas para cada instalación. Si la temperatura de retorno del agua se incrementa, la capacidad nominal del chiller no se cumplirá y será necesario reemplazarlo por uno mayor. En cambio, si la temperatura de retorno es menor, el agua corre el riesgo de congelarse dentro del evaporador y provocaría daños de costos elevados tanto al sistema de agua como al de refrigeración.

—–

Felipe Guerra

Ingeniero mecánico con especialidad en Ingeniería Industrial. Actualmente, se desempeña como ingeniero de desarrollo de negocio en el Segmento de Calefacción de Danfoss. Imparte el seminario AMERIC en HVAC en el uso y aplicación de VDF en aire acondicionado e implementación de uso eficiente de variadores en bombeo y válvulas de balance y control.