En la industria del frío, el CO2 sobresale por sus propiedades termodinámicas superiores, ya que como refrigerante posee una gran capacidad de absorción de calor y resulta ideal para operar en sistemas transcríticos

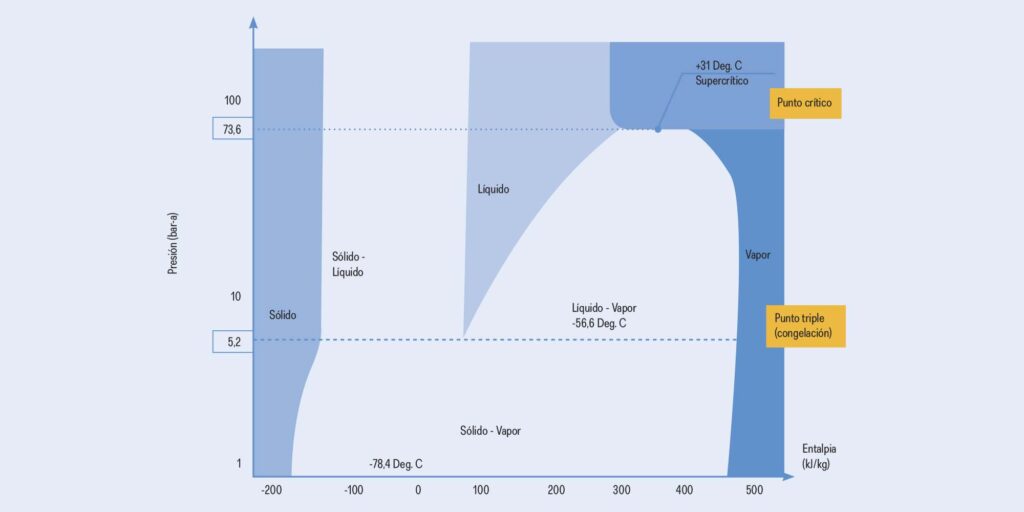

Fotografía superior. Figura 1. Diagrama de fases

Adrián García / Gráficas e imágenes: cortesía del autor

El calentamiento global es una realidad. Tanto el Protocolo de Kioto como el de Montreal buscan mejorar las condiciones en las que la refrigeración y el aire acondicionado afectan el medioambiente al prohibir algunas sustancias utilizadas en los refrigerantes, así como el desfasamiento de algunos de ellos dependiendo del valor de su Potencial de calentamiento global (GWP) y de su Potencial de Agotamiento de Ozono (ODP). Esto propició la aparición de nuevas sustancias mucho más amigables con el entorno. Asimismo, los refrigerantes naturales volvieron a estar entre las opciones más viables para lograr el balance entre la eficiencia del sistema y un menor impacto ambiental.

Dentro de estas opciones se encuentra el dióxido de carbono (CO2). Con un GWP de 1 y un ODP de 0, sus propiedades termodinámicas como refrigerante son muy interesantes, ya que la capacidad de absorción de calor por cada kilogramo es superior a la mayoría de los refrigerantes sintéticos.

El dióxido de carbono puede utilizarse de diferentes maneras, dependiendo de las necesidades de enfriamiento y de las condiciones ambientales, debido a que su punto crítico es muy bajo: 31 °C.

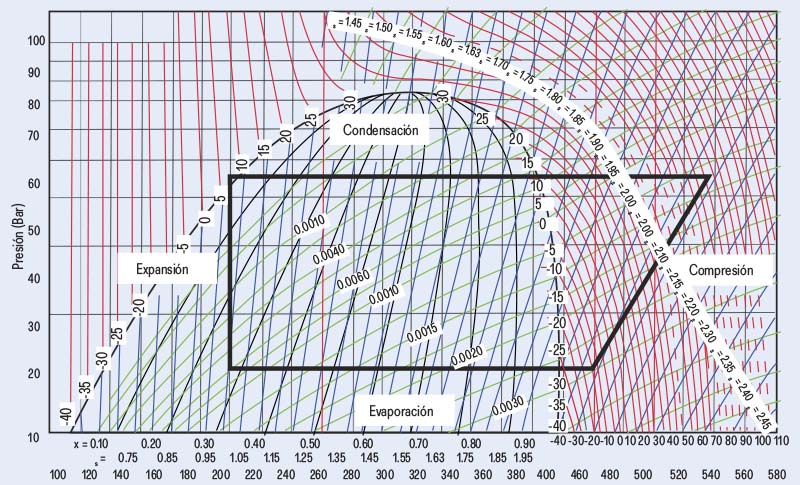

Por debajo de esta temperatura crítica, se comporta como la mayoría de los refrigerantes, siguiendo las etapas de la refrigeración por compresión mecánica: evaporación, compresión, condensación y expansión. Este es el funcionamiento conocido como subcrítico, en el que la presión y la temperatura mantienen una relación (Figuras 2 y 3), de tal manera que se puede hablar de “presión de condensación” o “temperatura de condensación”. Este comportamiento sólo se observa en zonas de clima frío, sistemas en cascada, con CO2 en la etapa de baja temperatura, y con algún otro refrigerante para el lado de alta temperatura, de modo que el anhídrido carbónico se condensa gracias al refrigerante secundario.

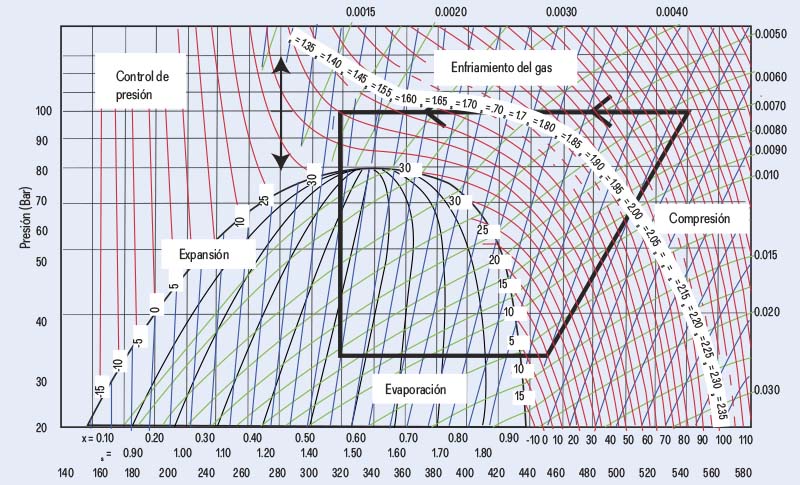

Cuando éste supera los 31 grados centígrados, ya no hay una relación directa entre la presión y la temperatura, y tampoco sucede la condensación como la conocemos, en su lugar tenemos un “enfriamiento de gases” y el control se hace de una manera diferente.

El reto principal en sistemas transcríticos de CO2 es el control de la presión, ya que puede llegar hasta 120 Bar (1,720 libras por pulgada cuadrada) y existen diferentes configuraciones que ayudan, dependiendo de las condiciones en las que el sistema funcione. Estos son algunos ejemplos:

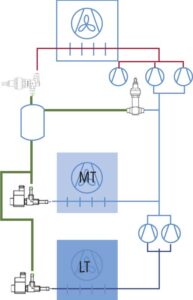

Sistema de refrigeración tipo Booster tradicional

Sistema de refrigeración tipo Booster tradicional

La válvula de alta presión reduce la del CO2 desde el nivel del enfriador de gases hasta la presión objetivo del tanque recibidor de líquido.

Después de la expansión de alta presión, el gas y el líquido se separan en el recipiente de este último. El gas se manda (by-pass) directamente a los compresores de alta (positiva).

El sistema de by-pass reduce la presión en la parte del recipiente, y por lo tanto, hace posible que se puedan usar componentes de línea con presiones estándar de 40 bar en las líneas de aspiración y líquido.

Éste se distribuye desde el recipiente a los evaporadores. Debido a la gran diferencia de entalpia, entre la entrada del evaporador y la salida, el caudal es menor comparado con otros refrigerantes, por lo tanto, las tuberías y los componentes de líneas son menores.

Este sistema ofrece una mejor eficiencia comparado con los sistemas tradicionales a base de R404A, en climas de hasta 27 °C de temperatura ambiente.

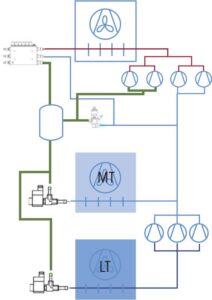

Sistema Booster con compresor en paralelo

Sistema Booster con compresor en paralelo

La compresión paralela es el primer paso en el desarrollo de los sistemas de CO2 para climas cálidos.

Estos sistemas ofrecen una mejora significativa de COP en climas cálidos.

Además de esto, se produce una reducción importante de volumen de aspiración en los compresores MT (menor costo inicial).

Reduce en gran medida el trabajo de los compresores de media temperatura y mejora la eficiencia, pues el flash gas se comprime directamente a la presión del tanque, en lugar de realizar la expansión y reducción hasta la succión de la presión en MT, lo que puede marcar hasta 180 psi de diferencia.

Utilizar el sistema con compresor en paralelo permite obtener mejores eficiencias comparadas contra sistemas tradicionales de R-404A, con temperatura ambiente de hasta 38 °C.

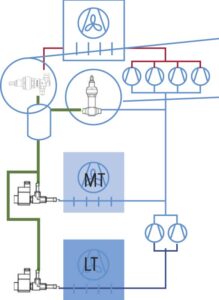

Sistema tipo booster con compresor paralelo y eyectores

Sistema tipo booster con compresor paralelo y eyectores

Cuando hay eyector de gas, siempre es necesario tener compresores en paralelo, en este caso más de uno porque va a haber mucho flujo.

Los eyectores mueven el gas desde la aspiracion de MT hasta los compresores en paralelo.

En algunos casos se puede mover todo el gas de MT hasta los compresores en paralelo. Esto provocará que en ocasiones haga mucho calor, o bien, que se busque recuperar el cien por ciento del calor.

Tiene mucho sentido combinarlo con carga de aire acondicionado, pues los compresores IT trabajarán con alrededor de 0 °C / 4 °C en aspiracion.

De esta manera, el gas procedente de la descarga de los compresores de baja temperatura y de los evaporadores de media temperatura pasan directamente al eyector, el cual utiliza la alta presion del enfriador de gases para arrastrar el refrigerante y devolverlo al tanque recibidor, lo que reduce drásticamente el trabajo de los compresores de media temperatura.

Los eyectores permiten utilizar el CO2 en sistemas de refrigeración, obteniendo eficiencias mayores comparadas contra sistemas de R-404A en climas con temperatura ambiente de hasta 45 °C.

El uso del dióxido de carbono como refrigerante obliga a los expertos a utilizar mejores controles, más precisos y confiables. Los variadores de frecuencia son una tendencia general en la mayoría de este tipo de sistemas, y las protecciones utilizadas también son elementos indispensables para la seguridad tanto del equipo de refrigeración como de los técnicos de instalación y mantenimiento.

Para conocer más acerca de los diferentes sistemas y el uso apropiado de cada uno de ellos, les sugerimos contactar al departamento de soporte técnico de Danfoss.

——

Adrián García

Ingeniero mecánico administrador con especialidad en Termodinámica Aplicada por la Facultad de Ingeniería Mecánica y Eléctrica de la UANL. Expositor y certificador de técnicos en refrigeración. Actualmente, se desempeña como ingeniero de soporte técnico sénior en Danfoss. Cuenta con experiencia en compresores de refrigeración y AA, y se especializa en aplicaciones de CO2 para LAM e intercambiadores de calor de placas soldadas y microcanal.