Para un sector inmobiliario en el que los sistemas de aire acondicionado y refrigeración den los mejores resultados, la automatización y el análisis de datos son un gran aliado. El detalle está en el conocimiento sobre su funcionamiento y ventajas, dos aspectos que pueden favorecer considerablemente a los procesos de mantenimiento

Oliver Castellanos

En colaboraciones previas se habló de abrazar la tecnología, conocer su proceso de evolución, cómo había que adoptarla y utilizarla a favor del ser humano, pero nunca se tomó en cuenta el punto medular de su aplicación en un inmueble ocupado y completamente automatizado: el cuerpo de mantenimiento. Éste es el frente de batalla del consumo energético diario.

El presente artículo se enfocará en las plataformas que están por encima del Building Management System (BMS), sus operadores y, por último, pero no por ello menos importante, los participantes activos en el diseño de los equipos.

En los últimos diez años el análisis de datos se ha convertido en un gran negocio para varias aplicaciones en la industria: visitas de usuarios a la página del fabricante, calidad de servicio, producto e insumos, etcétera. El aire acondicionado (AA) no es ajeno a éste, ya que, desde el principio de la concepción de un proyecto, el diseñador considerará diferentes factores para la selección de varios equipos, como consumo de energía eléctrica, toneladas de refrigeración, diferencial de presión, entre otros.

Se parte del supuesto de que el BMS traerá el mejor desempeño de los equipos seleccionados en la etapa de especificación. También se confía en la secuencia de operación dictaminada por especialistas, así como en su aprobación durante el comisionamiento. ¿A qué viene el análisis de datos en la selección de equipos? Es importante conocer las variables que éstos arrojan para que el propio sistema avise cuando un equipo funciona de acuerdo con su diseño, sobre todo para conocer el comportamiento durante su ciclo de vida.

Existen plataformas adicionales al BMS que vigilan al edificio para el correcto uso y administración del mantenimiento. Es decir, analíticos y aplicaciones reportando constantemente a la estación de trabajo.

Ahora, con la tecnología de análisis y reportes vía remota, el BMS puede monitorear de manera constante el comportamiento de los dispositivos para hacer análisis y proponer sugerencias pertinentes sobre el inmueble. Es necesario insistir en que el contratista de automatización a cargo de la labor de instalación y programación debe dejar una interfaz de uso amistoso con el usuario final y el área de mantenimiento. El sistema de automatización arroja reportes para conocer los consumos eléctricos en el muestreo y así tomar acciones, en caso de ser necesarias. Un buen software, que haga un análisis sobre la calidad de la energía, puede proporcionar información importante, como el factor de potencia para cumplir con las normas establecidas en el Código de Red. Hasta ahora, lo comentado se enfoca en dar datos o mostrar averías en el sistema como una válvula que no se pudo abrir o una falla de comunicación. Sin embargo, no sugiere acciones frente a un imprevisto, ya sea mecánico, de control, programación o funcionamiento de un equipo. Uno de los principales requisitos para tener dicho sistema de análisis es que el inmueble cuente con un sistema de automatización que lo opere.

Los análisis de datos están basados en extensas librerías en las que los equipos, ya sea un chiller, una manejadora, un interruptor, incluso un transformador (con todas las variantes), pueden ser analizados por una central remota que indica las fallas que deben ser atendidas puntualmente, mantenimientos, ahorros económicos, etcétera. Esta información ayuda a administrar mejor los recursos de mantenimiento, así como hacer llamadas programadas y desplazadas a los fabricantes para evitar un correctivo mayor que involucre una fuerte inversión de dinero. Otro detalle adicional es que puede sugerir modificaciones a la secuencia de operación de los equipos, cuando se detecten áreas de oportunidad, para la correcta operación.

Aunado a esto, el sistema sugiere la instalación de hardware complementario que ayude a la operación de los equipos. Un ejemplo es el uso de variadores para unidades diseñadas para operar a flujo constante. Recientemente, los fabricantes han señalado que sin importar si un sistema es o no de volumen constante, el uso de variador deberá dejar de ser opcional. El ahorro de energía parece ser la razón obvia.

Una ventaja adicional es el almacenamiento de datos en la nube para poder hacer análisis de manera constante, tener evidencia de los ahorros o registro del deterioro en los equipos para que sean sustituidos.

Los sectores clave para este tipo de sistemas son: hospitales, industria, hoteles, centros de datos y grandes corporativos, ya que son inmuebles de alto impacto para el consumo de energía eléctrica.

Los motivos son los siguientes:

- El alto nivel de demanda de aire renovado en el sector salud y los bajos niveles de CO2 que requieren. La instrumentación será de gran peso, por lo que no se deben descartar posibles reformas a las normas de construcción en salud pública, debido a la poca claridad que hay en bases de diseño.

- A partir de la elaboración y aprobación del Código de Red por parte del Gobierno y la demanda por un sistema completamente regulado, el sistema de monitoreo eléctrico será obligatorio. Las empresas deberán actuar con rapidez para realizar los estudios de calidad y energía lo antes posible.

- El número de ocupantes de un hotel demandará una gran cantidad de suministro de agua helada que deberá ser regulada con responsabilidad. En el artículo “Eficiencia: el secreto del confort hotelero” (Mundo HVAC&R, núm. 173, septiembre 2019, 20-27 pp.), Felipe Guerra resaltó la importancia de este tema y el uso de válvulas independientes de presión para el suministro racional de aire y agua helada para beneficio de los usuarios.

- Debido a la convivencia y operación de manera simultánea entre un sistema de agua helada junto con uno de expansión directa en centros de datos, el consumo eléctrico del mismo será elevado, pero justificado. Tener un sistema de monitoreo eléctrico deberá ser obligatorio, pues la tolerancia del manejo de temperatura en la operación de los racks va a ser cada vez menor.

- La certificación LEED o sus equivalentes dejarán de ser un plus y no se descarta que, en los próximos años, dentro de las regulaciones de construcción, se haga obligatorio el uso de un gestor certificado por el US Green Building Council (USGBC) que avale la construcción de todos los proyectos.

- Los sistemas VRF y VRV se están promoviendo cada vez más para proveer de aire acondicionado a todos los complejos y eliminar por completo el uso de agua.

- Para licitaciones de obras, lo mejor es que las supervisiones soliciten a los consultores la presentación de las credenciales y certificaciones necesarias para poder realizar los proyectos, ya que a la fecha los contratistas de automatización han tenido problemas causados por fallas de origen en los planos (tanto en el área electromecánica como en control). Esto los obliga a sobredimensionar el sistema colocando un controlador, sobrado para la aplicación que realmente se requiere o rehaciendo la ingeniería.

- Los contratistas de automatización deben presentar las credenciales necesarias avaladas por el fabricante, alineándose a lo indicado en planos (ya sea en BMS o en monitoreo y calidad de energía). Se ha vuelto un error común que al momento de presentar el proyecto y para ganar el concurso, el participante cambia la marca para abaratar costos, ignorando el valor agregado y capacidades de la marca sugerida. Lo anterior ha llevado a discusiones legales entre usuario final, supervisión y ejecutor del proyecto, pues cuando el trabajo del contratista no se supervisa, es hasta el final cuando se descubre que el BMS no tiene las capacidades necesarias para las que fue creado inicialmente.

¿Cómo dar el gran paso hacia el análisis de datos?

Primero hay que tener un inmueble con un sistema de BMS instalado y operando todos los equipos. Después organizar una reunión con la compañía que realizó el proyecto de control para proponer la mejora tecnológica. En caso de que ésta no cuente con las credenciales para realizar dicho cambio, el fabricante puede sugerir un contratista certificado. Finalmente, que todos accedan a compartir las bases de datos, así como puntos de monitoreo hacia la nube. Si el ejecutor inicial del proyecto se niega a compartir dicha base por temor a perder su contrato de mantenimiento, entonces habrá que hacer ciertos cambios en controladores y software.

Es importante recalcar que, con la modernización de los sistemas, se debe asegurar que los técnicos tengan el servicio de administración de fallas anexo a sus celulares, o al menos a un dispositivo móvil que no se pueda retirar del inmueble porque los avisos en tiempo real de las fallas disminuyen el tiempo de respuesta. Con esto, se logra no sacrificar el confort y la eficiencia que hará que los trabajadores de una oficina sean productivos.

En muchos inmuebles con sistemas de automatización de más de 20 años de vida, se contempla hacer una actualización en un tiempo razonablemente rápido. Asimismo, prevén realizar retrocompatibilidades o un reemplazo completo, pues no es posible confiar en gráficos escuetos que entreguen información en tiempos fuera del mínimo necesario para realizar los ajustes. Se debe evitar el uso de tecnología con protocolos cerrados que podrían convertirse en un obstáculo para hacer un buen análisis de todo el sistema. Es importante no utilizar componentes que no muestren información detallada sobre el comportamiento de los equipos, pues implica rehacer su instrumentación para obtener datos clave para el control y el monitoreo de los sistemas.

Un punto a destacar es aprovechar las nuevas capacidades de las plataformas de monitoreo eléctrico para calidad de energía, desempeño de interruptores principales y armónicos. Algunas cuentan con el monitoreo de temperatura de los transformadores para registrar cualquier anomalía dentro del sistema eléctrico. Cabe descartar que ahora es posible conectar todos los sistemas para su convivencia.

Contar con medidores eléctricos comunicables por medio de protocolos estandarizados es de mucha ayuda en los tableros generales y subgenerales; sobre todo si se tiene un tablero destinado a la alimentación eléctrica de ciertos equipos, como pueden ser los chillers. La ventaja es que la mayoría cuenta con varios protocolos de comunicación para adentrarse a cualquier sistema de monitoreo (Modbus, M-Bus, Bacnet, etcétera). También hay que tomar en cuenta que después de alguna anomalía, cualquier equipo puede comportarse de manera distinta, así que hay que prevenirse. El Código de Red jugará también una parte importante en este proceso para evitar que el sistema de suministro eléctrico no llegue a colapsar.

Los inmuebles de tipo residencial ya no deben de ser descartados dentro de un sistema de BMS y, si las instalaciones del complejo no requieren de uno, al menos se pide que tengan un sistema de monitoreo para almacenar el nivel de consumo.

Es de suma importancia contar con personal de mantenimiento bien capacitado para responder ante cualquier incidente. Este artículo hace una invitación para que tanto administradores de edificios, como inversionistas se capaciten en materia técnica, ya que en ocasiones deciden modificar la operación de los equipos, sin el consentimiento de un especialista. Los cambios que deben evitarse son:

- Sobrecomando de controladores para que una UMA trabaje a carga plena.

- Manipulación de horarios.

- Sistemas de limpieza de torres de enfriamiento fuera de circulación para ahorrar consumo eléctrico.

- Chillers con el interruptor desconectado para cubrir con las horas de trabajo.

- Variadores operando a baja velocidad en el ventilador por desconocimiento del uso de los sensores de presión diferencial.

- Actuadores de válvulas de bypass retirados de su lugar para estar en posición cerrada y obligar al sistema a trabajar a carga plena.

- Compuertas de toma de aire exterior (y retorno tipo on/off) desconectadas, ajustadas mecánicamente para garantizar “enfriamiento gratis”.

Así como estos errores, hay muchos que se deben evitar. Siempre hay que procurar que contratistas y proyectistas de automatización colaboren con sus contrapartes HVAC para trabajar adecuadamente en el diseño.

Personal de mantenimiento: el jugador más valioso para la operación de cualquier edificio

La industria de la refrigeración y el aire acondicionado debe atender la necesidad de programar talleres de capacitación para el personal de mantenimiento por parte de empresas que prestan servicios de mantenimiento. También es necesario desarrollar programas que permitan tener una plantilla de cómo operar un sistema de automatización, sobre todo en cuanto al análisis de los datos que arrojan las plataformas de gestión. De esta forma, se eliminaría la mala costumbre de ignorar las advertencias y dejar que el equipo funcione sin recibir mantenimiento.

Grandes compañías de renombre en el sector inmobiliario caen en prácticas de contratar a técnicos sin la documentación que los acredite para operar un inmueble, o que desconocen los principios básicos de aire acondicionado. Esto lleva a un círculo vicioso de solicitar capacitación a los contratistas para la operación de todos los equipos. Ahora bien, la rotación de personal técnico de servicio y la salida del mundo laboral de gente experimentada deja un vacío muy grande. Esto es preocupante a futuro, pues las nuevas generaciones esperarán que la experiencia de mantenimiento sea en su mayoría digital y que los sistemas dicten las instrucciones para hacer cambios de piezas, lo que hace muy frustrante la curva de aprendizaje. Otra barrera es que los empleadores de mantenimiento no se interesan por capacitar a sus empleados, pues consideran que la experiencia en campo es capaz de reemplazar un curso con un costo mínimo de 7 mil pesos por 40 horas. Esto es una gran falacia; la capacitación debe ser constante, gráfica, didáctica detallada y aplicativa.

Hoy en día, una de las mayores preocupaciones del personal de mantenimiento es el desconocimiento y la injerencia del usuario final sobre la operación de los equipos y sus bases de diseño, lo que puede perjudicar gravemente a su funcionamiento.

En casos muy extremos hay que poner bajo contrato que los equipos trabajan 24 horas seguidas, cuando realmente no es necesario (específicamente en espacios de oficinas y comedores cuyo tiempo de operación no excede las 50 horas semanales). Esto porque, al momento de contratar los servicios básicos de suministro para la renta de un espacio, entran documentos legales donde el usuario final hace solicitudes que obligan al contratista y al área de mantenimiento a hacer intervenciones innecesarias en los sistemas de suministro de aire helado.

Automatización y análisis de datos: ¿aliado o amenaza para las labores de mantenimiento?

Es posible que las desarrolladoras (que venden el servicio de mantenimiento para edificios enteros y corporativos) y el personal técnico vean al sistema como una amenaza que podría quitarles el propósito de su empleo. Sin embargo, esto no es verdad. Nada ni nadie podrá quitar mérito al técnico por la experiencia en campo y mucho menos por los conocimientos adquiridos en la escuela o con gente experimentada que lo instruyó. Aún no ha llegado el día en el que los equipos electromecánicos se puedan reparar a sí mismos. Lo que ofrecen este tipo de tecnologías es simplemente administrar de mejor manera las tareas de mantenimiento para no desperdiciar fuerza de trabajo o recursos. Otro tema que afectará al sistema es la capacitación al cuerpo de mantenimiento, sobre todo por el seguimiento que se le dé, ya que un inmueble no estará exento de la rotación de personal.

Otro punto que se debe considerar es el hecho de que muchos inversionistas desconocen las capacidades de los sistemas en los que invirtieron y las ventajas que pueden traer más allá de pagar la cuota de mantenimiento, así como la cuenta del proveedor de energía eléctrica. Por ejemplo, en el segmento de hospitales donde el personal de mantenimiento difícilmente tendrá un momento para sentarse a revisar cuidadosamente el sistema porque hay procesos automatizados que se arrancaron de manera manual.

En conclusión, las herramientas digitales serán aliados para todos los niveles: gerencial, comercial y, más que nada, técnico. En consecuencia, es importante que en la etapa de especificación de los inmuebles se diseñen complejos que sean automatizados, pero también cuenten con la capacidad de transmitir los datos para hacer una buena gestión de recursos en materia de mantenimiento. En otras palabras, no deben sólo mandar una armada de técnicos para atacar problemas, sino capacitarla en varias áreas para poder solucionar los problemas de un edificio, de manera activa y estratégica en todos los procesos. Esto con el fin de dar el mejor uso a los recursos energéticos y, poco a poco, desplazar un mantenimiento correctivo mayor.

Al momento de hacer las mesas técnicas para la decisión de alcances de los proyectos, se debe incluir a los fabricantes. Mantenerse actualizados en tecnología definitivamente no es una opción o moda; se debe hacer por sentido común.

Los prestadores de servicio de mantenimiento deberán replantear el esquema de capacitación a nivel técnico de su personal para que aprendan a operar su edificio e interpretar la información que arroja el sistema de automatización para el uso racional de sus horas de trabajo. No está de más sugerir un cambio tecnológico ante la clara evidencia de nuevas áreas de oportunidad. Los fabricantes no se van a resignar a hacer las recomendaciones de producto, así como de contratistas competentes y certificados para realizar dicho cambio.

Es posible que en los próximos cinco años sea apremiante la necesidad de tener un sistema de análisis de datos para ver de qué manera se podrá ahorrar dinero en la operación de un edificio.

En los últimos años, cuando los contratistas presentan el presupuesto para el sistema de automatización durante el proceso de licitación de un proyecto, existe una gran preocupación por el costo elevado que llevará realizar todo este proceso, y optan por cambiar a marcas más económicas que no ofrecen la misma experiencia al usuario final, así como a cualquier operador. Se debe cambiar la mentalidad de escoger una marca solamente por el precio y descartar por completo el valor agregado que pudiera traer, pues tener a más de una persona vigilando equipos que están completamente aislados dentro del sistema de monitoreo y automatización, sobre todo para el análisis de datos, es un gasto excesivo de recursos.

————–

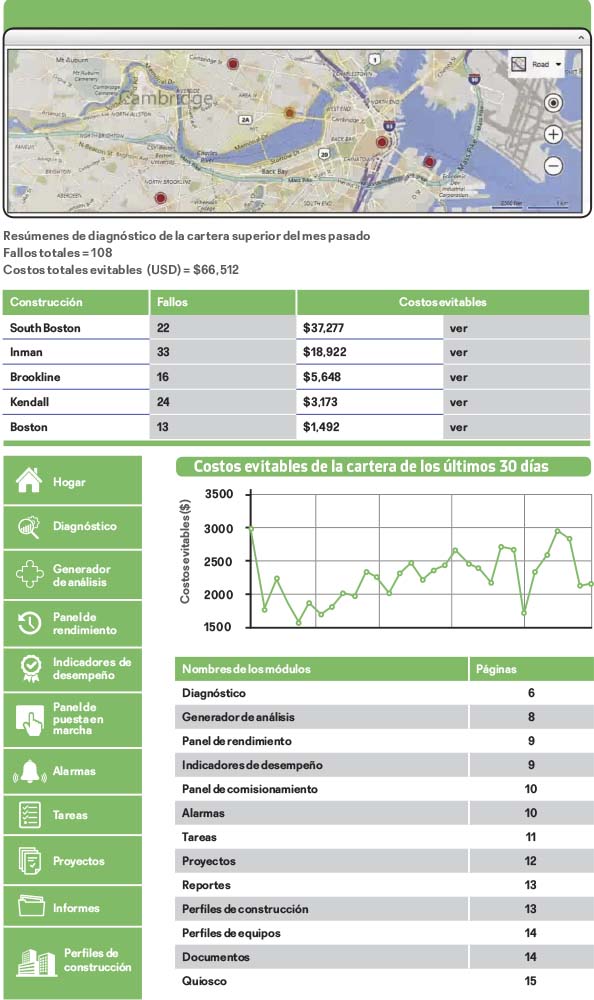

Un caso real

Tras la instalación de un sistema HVAC, el cliente del proyecto solicitó ayuda técnica para revisar un bajo diferencial de presión (bombeo de agua helada) y así evitar un correctivo mayor. El usuario final tuvo la precaución de compartir los reportes de su técnico de refrigeración y de las bombas, indicando que las mismas estaban operando sin problema. También entregó un recibo de consumo eléctrico que estaba por encima de lo que tenían contemplado en el proyecto eléctrico. Al conversar con los operadores del BMS, se descubrió que los comandos de operación fueron alterados radicalmente a como se había diseñado inicialmente el inmueble. Es decir, una bomba alimentaba a todo el edificio (se necesitaba más de una para abatir la carga), teniendo ocupación máxima. Esto obligaba a que los compresores del chiller trabajaran casi al 100 por ciento de su capacidad. Era evidente que el usuario final necesitaba ser orientado en materia técnica, pero, lo que más llamó la atención, fue que no se revisaron los reportes que arrojaba el sistema de automatización ni los consumos eléctricos. Y, lo más importante, su sistema tenía conexión con una plataforma de análisis de datos, cuyas advertencias fueron ignoradas.

A continuación, se comparten algunos detalles del caso:

Detalles

Detalles

Problema: La temperatura del suministro de agua enfriada no sigue el restablecimiento esperado

- La temperatura del suministro de agua enfriada no sigue el cronograma de reinicio de aire exterior esperado

- Esto puede haber desperdiciado £ 25 en costos de acondicionamiento adicionales durante el período de análisis

Causas posibles:

- La programación de reinicio está deshabilitada o anulada

- La temperatura de suministro no sigue el set point

- Error de programación

Problema: Presión diferencial inferior al punto de ajuste

- La presión diferencial del circuito de agua enfriada es inferior a su punto de ajuste

Causas posibles:

- Válvula de presión diferencial fallida

- Mal funcionamiento o falla de la bomba

- Bomba de tamaño inferior o punto de ajuste incorrecto

- Error de control de velocidad de la bomba

- Error en la secuencia de control

- Transductor de presión diferencial defectuoso

Problema: La temperatura del suministro de agua enfriada no coincide con las temperaturas de salida del enfriador

- La temperatura del suministro de agua enfriada fue superior a la máxima o inferior a las temperaturas mínimas de salida del enfriador durante 18.3 horas durante el período de análisis

Causas posibles:

- Error del sensor

- Configuración de bucle inesperada (es decir, datos faltantes de las válvulas de mezcla/derivación)

Los costos de energía evitables se calcularon en función del exceso de enfriamiento.

Fallas y oportunidades investigadas para este diagnóstico

- Verifique el cronograma de reinicio de temperatura de suministro

- Seguimiento del punto de ajuste de presión diferencial

- Temperatura de suministro versus comparación de temperatura de salida

- Comprobación de error del sensor

- Comprobación de error de consigna

- Comprobación de set point de alta temperatura de suministro

- Verificación del punto de ajuste de baja temperatura de suministro

- Comprobación de bucle subcargado (temperatura Delta baja)

- Carga mínima a través de la verificación de bucle

- Comprobación de alta presión diferencial

- Verificación de acondicionamiento versus demanda

El ejemplo anterior evidencia que usando de manera adecuada los datos del BMS, la central pudo haber mandado una alerta para sugerir al contratista de control hacer el cambio pertinente en la filosofía de operación, detectar desde un principio el bajo diferencial de presión y llamar oportunamente al técnico para hacer un análisis más a detalle del problema en el desempeño del sistema de refrigeración. De este modo, el cliente pudo haber ahorrado cientos de miles de pesos en tarifas altas de consumo de energía eléctrica.

——–

Oliver Castellanos

Ingeniero Mecatrónico egresado de la Universidad Marista de la Ciudad de México. Miembro de ASHRAE Capítulo Ciudad de México. Actualmente, labora en Schneider Electric como Especificador de BMS, Control de acceso, Medición Eléctrica y Calidad de la Energía, apoyando a la prescripción de productos en varios proyectos para empresas de ingeniería e integradores de sistemas en México y Centroamérica.