Redacción, con información de The Chemours Company

Las impurezas podrían ocasionar una gama de problemas, incluyendo mayor consumo de energía, reducción de la capacidad de enfriamiento, desgaste prematuro del equipo y fallas en las unidades.

Procurar la calidad de los refrigerantes, es decir, cumplir con los estándares de pureza establecidos internacionalmente, contribuye a mejorar el desempeño energético de los sistemas de refrigeración. Lo anterior disminuye los costos de electricidad, alarga la vida útil del equipo y abona a la seguridad de los usuarios

De acuerdo con el Manual de Refrigeración de la Sociedad Estadounidense de Ingenieros de Calefacción, Refrigeración y Aire Acondicionado de ASHRAE, el Estándar 700 representa el “principal recurso para conocer las especificaciones para la pureza y la información sobre la composición de un refrigerante”.

Elaborado por el Instituto de Acondicionamiento de Aire, Calefacción y Refrigeración (AHRI, por sus siglas en inglés), el Estándar 700 define las especificaciones de pureza, verifica la composición del refrigerante e identifica los métodos de prueba asociados para determinar la aceptabilidad de los refrigerantes enlistados.1

La pureza se cuantifica asignando límites para los contaminantes presentes, incluyendo humedad, no condensables, impurezas volátiles, alto residuo de ebullición, particulados y sólidos, acidez y cloruros.2 Si bien la adherencia al Estándar 700 es voluntaria, brinda mucho más que sólo tranquilidad a los usuarios finales. Las deficiencias en la pureza del refrigerante podrían tener significativos impactos en la operación de un sistema de refrigeración, así como en el costo total de la propiedad y la seguridad de los usuarios.

Desviaciones del Estándar 700

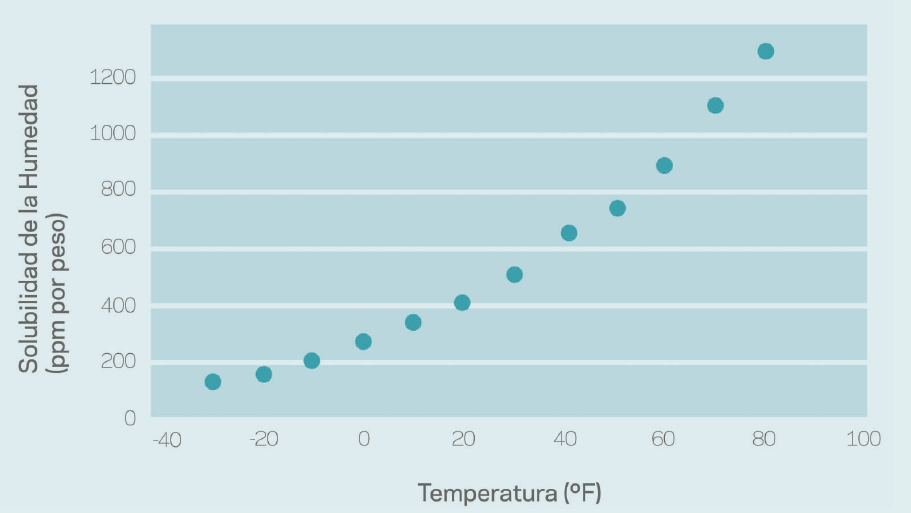

Los niveles de humedad en un sistema de refrigeración es una de las principales variables a controlar. La máxima cantidad de humedad permitida antes de que los problemas se presenten en el equipo, está́ en función del refrigerante utilizado y de la temperatura en el lado bajo.

La Figura 1 ilustra la solubilidad de la humedad en el R-134a a lo largo de un intervalo de temperaturas.

Debido a que la solubilidad de la humedad en un refrigerante disminuye con la reducción de la temperatura, algunas piezas como válvulas de expansión y tubos capilares son especialmente vulnerables. Si las temperaturas son lo suficientemente bajas, la humedad se separará del refrigerante y se congelará.

Solubilidad de la Humedad vs. Temperatura en el R 134a.

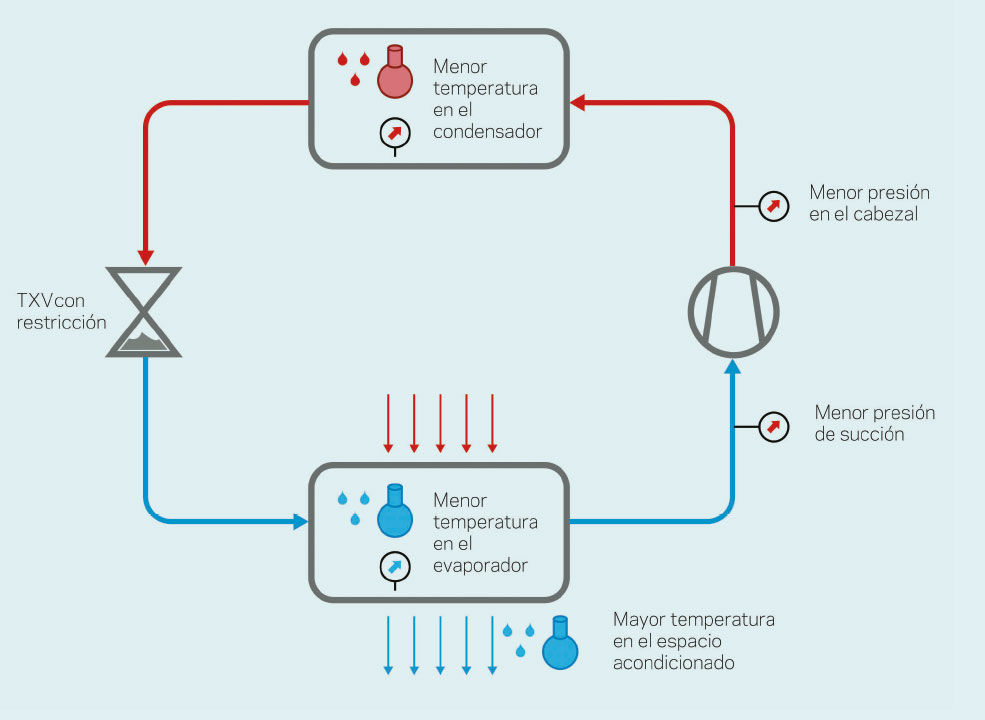

Esto dará como resultado la restricción o la obstrucción de las rutas de flujo. En la Figura 2, se observan los signos de una ruta de flujo restringida, ocasionada por la congelación de la humedad en una válvula de expansión.

Una válvula de expansión termostática (TXV, por sus siglas en inglés) o un orificio obstruido, permiten el paso de menos refrigerante al evaporador. Si bien las temperaturas y presiones más bajas resultantes pueden parecer benéficas, una menor cantidad de refrigerante pasando a través del evaporador significa la absorción de menos calor latente. Esto ocasionará que la temperatura del espacio o del fluido acondicionado suba. Por el contrario, la humedad congelada en una TXV puede impedir que la válvula se cierre durante un ciclo de apagado (Off). En consecuencia, el evaporador se inundará durante el ciclo Off, lo que a su vez puede llevar a que el líquido sea acarreado al compresor, o a un ciclado corto cuando el sistema está encendido (On).3

Solubilidad de la Humedad vs. Temperatura en el R 134a.

Además de las rutas de flujo restringidas, la humedad en presencia de refrigerantes y aceites tiene el potencial de crear un entorno ácido, cuyos efectos se analizan posteriormente.

¿Qué pasa con los refrigerantes no condensables?

Inertes, gases no absorbibles (non absorbable gas o NAG), gas no condensable (non condensable gas o NCG), o simplemente no condensables, son términos utilizados para referirse a gases como el aire, el nitrógeno, argón, dióxido de carbono y oxígeno. Cuando están presentes dentro de un sistema de refrigeración, los no condensables migran hacia el condensador y quedan atrapados en éste.

Las deficiencias en la pureza del refrigerante podrían tener impactos significativos en la operación de un sistema HVACR, así como en el costo total de la propiedad y la seguridad de los usuarios.

El volumen ocupado por estos gases reduce la superficie del área disponible para que el refrigerante transfiera el calor, reduciendo así el desempeño del sistema. La cantidad de calor intercambiado (q) en un condensador, puede expresarse utilizando la siguiente ecuación:

Q = Uo Ao Δt

Donde U0 representa el coeficiente general de transferencia de calor, A0 es el área superficial de transferencia de calor y Dt es la diferencia de temperatura que aplica al intercambiador de calor específico. 4

Con una carga fija del condensador (Q) requerida para rechazar el calor (tanto del evaporador como del trabajo de compresión), y un coeficiente de transferencia de calor relativamente constante (U0), la ecuación anterior puede ser utilizada para visualizar que una reducción en el área de transferencia de calor (A0) es igual a un incremento en la distribución del condensador.

Un incremento en la distribución significa un incremento en la temperatura y la presión promedio del refrigerante en el condensador. Típicamente, las presiones de condensación mayores a las esperadas son el signo que revela de la presencia de no condensables en un sistema.

Clasificación de seguridad y parámetros de inflamabilidad

El refrigerante OpteonTM XP40 (R-449A) fabricado por The Chemours Company sirvió para ilustrar las tendencias relativas resultantes del incremento en la temperatura del condensador, como se observa en la Figura 3.

Las impurezas podrían ocasionar una gama de problemas, incluyendo mayor consumo de energía, reducción de la capacidad de enfriamiento, desgaste prematuro del equipo y fallas en las unidades.

A medida que el porcentaje de no condensables aumenta, la temperatura promedio del condensador también se eleva. Con los incrementos en la temperatura promedio del condensador, se observa que el coeficiente de desempeño (coefficient of performance o COP) y la capacidad de enfriamiento se reducen, a medida que los requerimientos de flujo másico aumentan.

Los decrementos en el COP y en la capacidad se traducen en forma de recibos de energía eléctrica más altos. Adicionalmente, la capacidad de los compresores del sistema podría no ser suficiente para mantener los crecientes requerimientos de la tasa del flujo másico asociados con las mayores temperaturas de condensación.

El resultado es un incremento en las temperaturas del evaporador, lo que desemboca en ocupantes del edificio incómodos, en el caso de una unidad de acondicionamiento de aire, o productos lácteos tibios en el caso de un refrigerador exhibidor en el supermercado.

Impurezas volátiles

Esta sección del Estándar 700 del AHRI define la cantidad permisible de impurezas volátiles. La definición incluye la presencia de otros refrigerantes. A menudo referidas como contaminación, estas impurezas podrían ocasionar toda una gama de problemas, incluyendo mayor consumo de energía, reducción de la capacidad de enfriamiento, desgaste prematuro del equipo, e incluso fallas en las unidades. Cuando la composición de un refrigerante es alterada por las impurezas, la capacidad para resolver rápidamente los problemas del sistema, con el uso de las propiedades publicadas para el refrigerante, se pierde por completo.

Residuos de alta ebullición, particulados y sólidos

Una abundancia de residuos de alta ebullición, particulados o sólidos puede obstruir equipos tales como tubos capilares, orificios e incluso eliminadores de niebla. Las válvulas de expansión se pueden quedar pegadas, provocando la entrada excesiva o insuficiente de refrigerante al evaporador.

Los residuos también pueden recubrir las superficies de transferencia de calor, reduciendo su capacidad de enfriamiento. Los sólidos presentes en el refrigerante pueden provocar el desgaste prematuro y la falla imprevista de los componentes del compresor.5.

Acidez y cloruros

Los lubricantes sintéticos, tales como los poliolésteres (POEs), hoy utilizados en la mayoría de los sistemas de refrigeración, absorben considerablemente más humedad que los aceites minerales del pasado; y tienen el potencial de descomponerse en presencia de humedad para formar ácidos. El calor (por ejemplo, las altas temperaturas del proceso de compresión), acelera la formación de ácido.

En el interior de un sistema, el ácido puede atacar el cobre y el acero, ocasionando el adelgazamiento de las líneas, o incluso fugas estenopeicas (pinhole leaks). Se sabe que cobre libre dentro de un sistema, resultante del ataque del ácido, forma placas en las superficies de los baleros de acero, reduciendo las tolerancias e incrementando el desgaste. El cobre libre también puede ser transportado a los dispositivos de expansión, ocasionando fallas en el funcionamiento.6

El ácido también puede atacar algunos tipos de aislamiento del motor en los compresores herméticos, ocasionando fallas. Finalmente, los lubricantes pueden mezclarse con el ácido presente en el refrigerante para lodos que reducen su capacidad para lubricar los componentes clave en el sistema.

Observaciones finales

En cualquier sistema de refrigeración, las deficiencias en la pureza del refrigerante afectarán adversamente el desempeño energético, la capacidad del sistema, la vida del equipo y la seguridad general de operadores y usuarios. La pureza de los refrigerantes sólo puede ser garantizada a través de la estricta adherencia a los estándares vigentes.

Empresas como The Chemours Company desarrollan soluciones enfocadas en la centralidad del cliente y la seguridad. Esto sin mencionar que se alinean con el Estándar de Pureza 700 del AHRI. El resultado: productos seguros y efectivos para una operación segura y de alto desempeño.

Referencias:

1. 2018 ASHRAE Handbook Refrigeration. American Society of Heating, Refrigerating, and Air Conditioning Engineers.

2. AHRI Standard 700 Standard 700: Specifications for Refrigerants (2017). Air-Conditioning, Heating , and Refrigeration Institute.

3. Althouse , Andrew D., et al. Modern Refrigeration and Air Conditioning . The Goodheart Willcox Company, Inc., 2014.

4. 2018 ASHRAE Handbook HVAC Systems and Equipment Chapter 48. American Society of Heating, Refrigerating , and Air Conditioning Engineers.

5. Sporlan Valve Company. (2004). BULLETIN 240-10-3. CONTAMINANT REMOVAL FROM CENTRIFUGAL SYSTEMS.

6. Sanvordenker, K.S., “Chemical Aspects of Refrigerant Systems” (1972). International Compressor Engineering Conference. Paper 75. http://docs.lib.purdue.edu/icec/75