Uno de los temas más debatidos en el control moderno de aplicaciones de aire acondicionado y refrigeración es sin duda la modificación de la capacidad de los compresores usando la tecnología de variación de velocidad o variadores de frecuencia.

César Anzalone.

Contrariamente a lo que ha ocurrido en Europa, donde el empuje de esta tendencia empezó gracias a los fabricantes y por los integradores de HVACR, en América Latina la iniciativa comenzó por los usuarios finales, en su mayor parte, por empresas de alimentos y bebidas donde el grueso de su facturación eléctrica recae sobre sus sistemas de refrigeración o climatización.

Muchos de estos clientes comenzaron a ver que en Europa cada vez se hacía más común este control y quisieron seguir esta tendencia en cada una de sus localidades, convencidos de que el control de velocidad mejora sustancialmente la eficiencia térmica de todo su proceso de enfriamiento.

Así que, hace cinco o seis años, era usual ver clientes convencidos y proveedores dudosos, y todo se debía a la inmensa importancia que el compresor tiene en todo sistema de frío. Ningún proveedor de sistemas de refrigeración o aire acondicionado se sentía lo suficientemente tranquilo como para intervenir directamente en el corazón de la planta de su cliente, cosa que se mantuvo hasta hace poco tiempo.

Esa inercia retrasó y desvió el flujo de negocios de automatización a empresas del “viejo mundo” que percibieron la oportunidad de penetrar en un mercado nuevo y en crecimiento, como lo es (y sigue siendo) América Latina.

Como fabricantes de VDF fue mucho más sencillo para nosotros convencer a los usuarios que a los proveedores sobre el valor que adquiría un sistema de infinito control de capacidad. Controlar presión de succión por variación de velocidad implica tener la capacidad del compresor exactamente en el punto de demanda térmica del sistema y eso, para todos quienes se manejan en este medio, es la Meca del control ideal de sus máquinas de enfriamiento.

Sólo con la capacitación al cliente para hacer estos cambios y con el trabajo en equipo entre fabricantes de VDF y proveedores de sistemas de HVACR, se logró finalmente destrabar el freno. En la actualidad, no existen empresas que manejen esta clase de incorporación de tecnología en sus planes de inversión e incluso existen empresas de consultoría que viven de predecir y retribuirse de los ahorros de energía que esta clase de retrofits implica.

Se avecina un futuro en el que la variación de velocidad será mucho más común en el mundo del frío, mucho más de lo que ahora se suele ver. Habrá que esperar a lo que suceda en el futuro.

| kW | 220 |

| Horas/día | 18 |

| Días/años | 340 |

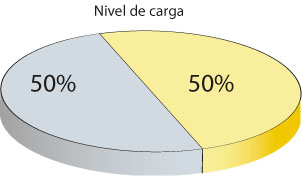

| Nivel de carga | |

| Cargado | 50% |

| Descargado | 50% |

| MXN/kWh | 1.3 |

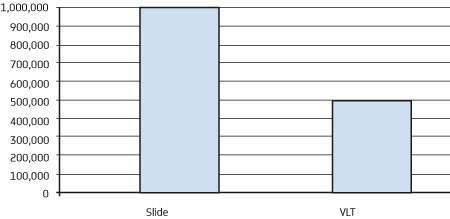

| Consumo de energía del compresor | |||

| kWh/yr | MXN/yr | ||

| Tornillo | Slide | 993,363 | 1,291,372 |

| VLT | 696,456 | 905,393 | |

| Earnings | 385,980 | ||

| Recip. | 3 Stages | 825,675 | 1,073,378 |

| VLT | 696,631 | 905,620 | |

| Earnings | 167,758 | ||

| 30% | 40% | 50% | 60% | 70% | 80% | 90% | 100% | ||

| Tornillo | Slide | 132 | 147 | 162 | 176 | 190 | 201 | 212 | 220 |

| VLT | 82 | 96 | 114 | 133 | 154 | 176 | 198 | 220 | |

| Reciprocante | 3 fases | 100 | 117 | 135 | 153 | 171 | 188 | 205 | 220 |

| VLT | 70 | 92 | 114 | 135 | 156 | 177 | 199 | 220 | |

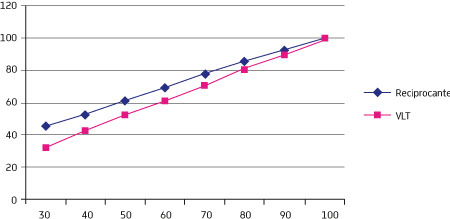

VDF en compresores de pistón

La modificación de la capacidad de un compresor de pistón se basa en la suspensión de operación de entrada y la salida de las etapas, y regulando su capacidad, mientras que se efectúan variaciones en la velocidad.

El ejemplo siguiente puede mostrar el efecto de un compresor de pistón de tres etapas y cuál es el diferencial en el consumo de energía entre la variación de velocidad y la entrada o salida de etapas, mostrado en las gráficas 1 y 2.

En este gráfico puede apreciarse el porcentaje de potencia nominal (hasta 100 % – eje Y) y el porcentaje de capacidad nominal del compresor (hasta 100 % – eje X), y cuánto puede un compresor con velocidad variable generar un ahorro hasta del nueve por ciento cuando la capacidad del compresor es de 60 %.

Una ventaja enorme en el uso de variadores en compresores de pistón es que, al ser infinita la variación de velocidad, es posible conseguir la capacidad exacta con base en la demanda del sistema; con esto se evita la conmutación frecuente de las etapas. Un compresor de pistón con variador de velocidad puede estar trabajando en una capacidad tan exacta como 71 % si la demanda térmica del sistema así lo requiere, lo cual evita las entradas y salidas de etapas para alcanzar esa capacidad promedio.

Una ventaja adicional está en que, para compresores en cascada o racks, ya no es necesario dimensionar compresores con diferentes potencias para que su suma se acerque a las capacidades que el sistema pueda demandar de él. Esto simplifica el mantenimiento y minimiza las refacciones que el usuario pueda tener de cada compresor.

Si bien el gráfico cubre capacidades tan reducidas como 30 % de la nominal, es importante revisar cuál es el límite inferior de velocidad, toda vez que pueden presentarse restricciones para la marcha en baja velocidad; por ejemplo, lubricación de los anillos y las cabezas de los pistones. En la vida real, el límite de velocidad inferior suele ser de 50 % de la nominal, lo cual imposibilita el control de estos equipos por debajo del porcentaje referido, a menos que se manipulen las etapas cuando se alcanza este límite.

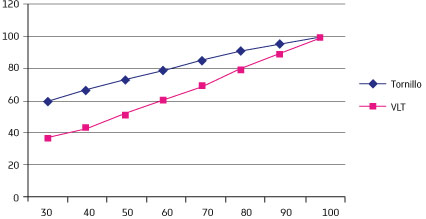

VDF en compresores de tornillo

A diferencia del compresor de pistón, el compresor de tornillo posee un control infinito en su capacidad de carga. Esta capacidad de modulación es gracias a una válvula que limita el ingreso del refrigerante a los tornillos de compresión. La válvula deslizante o válvula slide puede desplazarse entre cero y 100 % de abertura, permitiendo un control sumamente exacto en su capacidad.

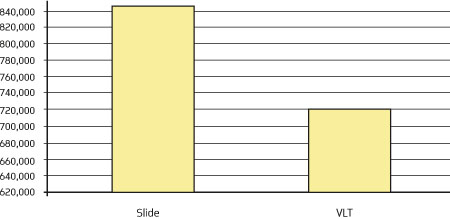

Los gráficos 3 y 4 muestran la diferencia entre un compresor de tornillo, cuando es controlado mediante válvula deslizante, y uno controlado mediante variación de velocidad, pero con la válvula abierta al ciento por ciento.

Como puede apreciarse, las perspectivas de ahorro de energía son mucho mayores en un compresor de este tipo. Es por ello que el uso de variadores en estos equipos es más común al ser más rentable el ahorro de energía con VDF. También puede apreciarse una semejanza con su contraparte de pistón: los mayores ahorros se dan a capacidades reducidas (por debajo de 75 %), así que se hace una condición necesaria saber cuál es el nivel de carga promedio de estos equipos, como base para la determinación de la viabilidad de la inversión (ver tablas 1 y 2).

| % Cap | TORNILLO | RECIPROCANTE | ||

| Slide %Power | VLT %Power | 3 Stage %Power | VLT %Power | |

| 30 | 60 | 37 | 45 | 32 |

| 40 | 67 | 44 | 53 | 42 |

| 50 | 74 | 52 | 61 | 52 |

| 60 | 80 | 61 | 70 | 61 |

| 70 | 86 | 70 | 78 | 71 |

| 80 | 92 | 80 | 86 | 81 |

| 90 | 96 | 90 | 93 | 90 |

| 100 | 100 | 100 | 100 | 100 |

| Tabla 1 | ||||

También aquí es crítica la velocidad mínima para prevenir problemas de lubricación, por lo que suele entenderse que algunos de estos compresores no deben disminuir su velocidad más de 50 % de la nominal. Esto nos hace preguntarnos qué debemos hacer para controlar capacidades por debajo de la mitad de su potencia, pero la respuesta es bastante sencilla: por debajo de la mitad de la velocidad, entra a trabajar la válvula deslizante. Lo anterior nos permite alcanzar el rango completo de control del equipo.

| TornilloSlide | TornilloVLT | Recip.3 fases | Recip.VLT | |

| a | 0.393095238 | 0.259047619 | 0.252857143 | 0.009285714 |

| b | 0.658549783 | 0.101948052 | 0.542748918 | 1.08008658 |

| c | 0.175324675 | 1.018398268 | 0.507575758 | -0.165584416 |

| d | -0.227272727 | -0.378787879 | -0.303030303 | 0.07575757 |

| f(x)=a+bx+cx²+dx³ | Tabla 1 | |||

———————————————————————————————————————————-

César Ernesto Anzalone Gallardo

Es ingeniero en Computación (mención electrónica), por la Universidad Fermín Toro-Barquisimetom en Venezuela. Cursó una especialización sobre Uso Racional de Energía, en la UNITEC, Venezuela, y cuenta con la Certificación Coaching-Duhne (México 2012).

Se incorporó a Danfoss Power Electronics Venezuela en enero del 2005. Durante el periodo 2006-2010 laboró en Danfoss Power Electronics Colombia. Desde el 2010, se encuentra en Danfoss Power Electronics México.

5 comentarios

Me gustaría saber algo mas, por ejemplo yo manejo mucho los compresores MYCOM de tornillo, FRICK en lo industrial y UNIDADES BOHN en lo comercial

si en el calculo de el equipo nos arroja que necesitamos un compresor con 50HP por decir una cantidad, al momento de hacerlo con VDF, estamos hablando que necesitaríamos ahora para las mismas toneladas de refrigeración, por decir algo un motor mas pequeño por ejemplo 40HP ó menos. por lo que caigo en esta duda ahora sera menor la relación HP/T.R. ???????

Saludos y si puedes proporcionar algo mas de información te lo agradeciera muchísimo…

Mi pregunta es la siguiente:

Puedo usar un variador de frecuencia de uso industrial como ser el power flex en una unidad de aire acondicionado no inverter de piston?

cual seria la minima frecuencia despues de llegar a la temperatura deseada?

el tipo de gas es algun problema?

Yo ya hice la prueba con un aire y funciona de maravilla pero no lo deje mucho tiempo no mas un dia.

definitivamente si hay un buen ahorro de energia,pero me parece que mas que todo aplica para sistemas de refrigeracion independientes, pero en mi caso tengo un sistema centralizado de dos etapas, una de baja presion de 6 compresores DE 125 HP en cascada con una de alta presion 6 compresores de 250 HP creo que no se justifica la inversion con el ahorro de energia, porque tendria que comprar 12 VFD y como el sistema es centralizado solo un compresor de baja y uno de alta trabajan abajo del 100% el resto trabajan al 100%

Pregunta: Es posible instalar un VDF en un compresor Scroll se uso standar..?, y cual sera su valor de frecuencia más bajo..?

Hola trabajo en refrigeración industrial. Me interesa mucho el tema tanto como en eficiencia y ahorro energético. Como hago para conseguir más información. Soy de Uruguay gracias