El buen funcionamiento en la filtración de un sistema HVAC determina su desempeño correcto.

Marisa Jiménez de Segovia

1. Determinar el tamaño de partículas por filtrar

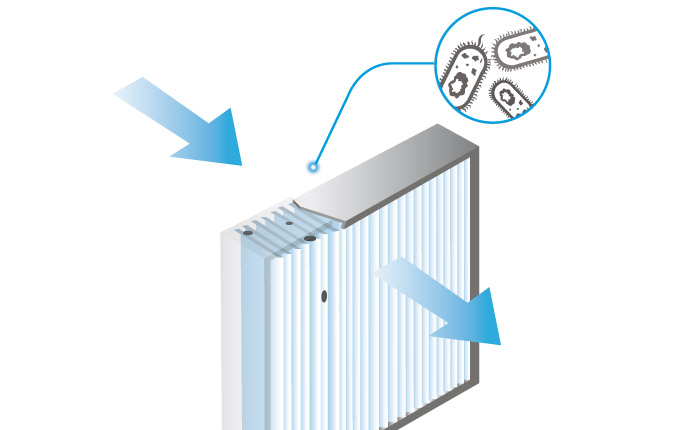

El primer paso para determinar el mejor tipo de filtro para su sistema HVAC es identificar el tipo y el tamaño de los contaminantes, como aerosoles, gases, partículas sólidas o líquidas suspendidas en el aire. Se utiliza como unidad de medida para los aerosoles el micrómetro (μm), llamado también micrón o micra (μ), que corresponde a la millonésima parte de un metro. Hay ciertas aplicaciones que generan tipos y tamaños estándar de partículas contaminantes (por ejemplo, las áreas de archivo y manejo de papel generan polvo de papel; las máquinas copiadoras e impresoras láser generan partículas de carbón). Se puede consultar una gráfica de tamaños de partículas o utilizar un contador de partículas para tener una imagen clara de los tamaños. Luego, se determinará cuántas de estas partículas desea retirar; por ejemplo, todas las partículas de 1 micrón y mayores de la corriente de aire, con un porcentaje de eficiencia mínima de 95 por ciento.

Los gases, vapores y olores se capturan con filtros químicos que tienen adsorbentes de carbón activado, alúmina o zeolita impregnados, o una combinación.

2. Determinar el MERV (valor reportado de eficiencia mínima)

El MERV (Estándar 52.2 ASHRAE) significa la capacidad o eficiencia de un filtro para remover partículas. La escala de MERV es de 1 a 16; entre más alta la clasificación, más eficiente el filtro para retener contaminantes más pequeños. Los filtros MERV 1 a 4, como un filtro estándar tipo panel, no son eficientes para capturar partículas menores a 10 micras. Los filtros MERV 5 a 8 capturan partículas “grandes” de 3 a 10 micras; entre estos filtros, hay de tipo panel y de superficie extendida, como pliegues. Los filtros MERV 9 a 12 son muy eficientes para partículas de entre 1 y 3 micras, y son de los más eficientes para uso residencial. Los filtros MERV 13 a 16 capturan partículas de entre 0.3 y 1 micra, y se encuentran comúnmente en aplicaciones industriales y comerciales, así como en hospitales.

Conocer los parámetros MERV permite dejar de “adivinar” y brinda herramientas para seleccionar el filtro adecuado, según el tamaño de partícula y la aplicación requerida.

3. Determinar la caída de presión para los filtros

Cada sistema tiene sus propias especificaciones respecto de la presión máxima permisible para los filtros de aire. Cada filtro tiene una resistencia al paso del aire, conocida como caída de presión, dentro de la que puede operar.

Antes de reemplazar por un filtro de mayor eficiencia, es primordial asegurarse de instalar un filtro que no rebase las especificaciones del sistema, ya que esto puede reducir el volumen (cfm) de aire, lo cual puede traer consecuencias, como afectar la operación de los serpentines u otros componentes. Si se presentara una situación similar, se deberá instalar un filtro con la misma o ligeramente mayor resistencia al flujo que la del filtro que se está retirando. El filtro por elegir debe de remover la mayor parte de las partículas aerotransportadas y proveer un adecuado flujo del aire para mantener una operación satisfactoria del sistema.

4. Explorar las opciones de filtros de acuerdo con su caída de presión

Hoy en día, con el desarrollo de nuevas tecnologías en la media de filtración y mejores técnicas de fabricación, se tienen más opciones para lograr mayores niveles de filtrado (números MERV más altos), con una menor caída de presión.

5. Factores adicionales

Para la selección, también se debe de tomar en cuenta la capacidad del filtro para la retención de polvo, su desempeño en pruebas de inflamabilidad (UL 900), las limitaciones de temperatura y la resistencia a la humedad.

Existen medias filtrantes, como las sintéticas, que son hidrofóbicas; es decir, que la humedad no afecta a la estructura del filtro, a diferencia de la media de algodón/poliéster.

6. Verificar costos de ciclo de vida útil antes de adquirir los filtros

Cuando dos o más sistemas de filtrado pueden dar el mismo nivel de limpieza, pero son diferentes en uno o más aspectos, un análisis de ciclo de vida puede ser útil. El costo total del uso de los filtros es una combinación de varios costos, de los cuales, más de 80 por ciento es consumo de energía eléctrica. Los costos iniciales son menores y no reflejan el costo mayor que pagará a la larga. Otros costos del ciclo de vida útil que se deben incluir son los costos por embarque y almacenamiento, por daños a la mercancía durante su empaque y envío, por instalación y por disposición del material usado.

7. Asegurarse de instalar los filtros correctamente

Para que los filtros se desempeñen según su especificación, tienen que ser instalados y mantenidos correctamente. Una instalación incorrecta causa pérdidas de tiempo y puede disminuir la eficiencia de un sistema. Entre otros aspectos, se recomienda instalar los filtros de acuerdo con la dirección del flujo del aire, revisar que no haya daños en la media filtrante, los pliegues y bolsas en posición vertical.

8. Sellado

Si los filtros no están bien instalados, puede haber un by-pass, y esto puede traer consecuencias no sólo en la calidad del aire, sino en los costos de operación del edificio por polvo y partículas. Cuando se habla del by-pass en los filtros, no se hace referencia al flujo de aire que pasa a través de la media filtrante, sino al que pasa alrededor del filtro.

Muchas veces durante la instalación, por falta de empaques, quedan fugas entre los filtros y sus marcos o rieles; los clips sujetadores son insuficientes, son mal colocados o las puertas de la manejadora de aire no están bien selladas. A pesar de que los gaps o huecos parecezcan muy pequeños e insignificantes, pueden tener un efecto sorprendente en el desempeño de los filtros. Según un estudio de Ward y Siegel, un gap de 10 mm dio como resultado que un filtro MERV 15 se desempeñara como MERV 8.

Ningún filtro puede detener partículas que no pasen a través de él. Una fuga, por más pequeña que sea, permitirá que el aire contaminado evada el filtro y eche a perder la mejor selección.

9. Revisar su trabajo

Se debe observar muy de cerca el primer ciclo de los filtros, asegurándose del buen funcionamiento de todos los componentes del sistema y de la precisión de las lecturas en los instrumentos de medición. El trabajo de diseño se pierde si se desconoce la importancia, el beneficio y el valor agregado de un sistema de filtración. Es primordial que el personal conozca cuándo, por qué y cómo dar servicio al sistema.

10. Llevar buenos registros, disfrutar los beneficios

Los filtros mecánicos requieren poco mantenimiento; el procedimiento principal es rutinariamente observar y registrar la caída de presión. Un registro preciso puede ayudar a determinar el punto óptimo para el reemplazo, contribuyendo al ahorro de energía, al mejoramiento en la calidad del aire y a una mejor planeación de cambios.

No se puede depender solamente de una inspección visual para el cambio de filtros. Con frecuencia, un filtro de mediana o alta eficiencia que aparenta estar sucio aún no ha alcanzado su nivel máximo de saturación. De hecho, los filtros deben parecer sucios; esto es un buen indicio de que están haciendo bien su trabajo. Una regla de dedo es cambiar los filtros cuando la caída de presión final es el doble de la presión inicial. Los utilizados para filtración molecular, como los rellenos de carbón activado, no se cambian en función de la caída de presión. Para determinar su vida útil, se utilizan testigos o se envía la media a un laboratorio.

Tan malo es remplazar filtros “limpios”, puesto que no se hace uso completo de su capacidad y eficiencia, como no remplazarlos a tiempo. Cabe recordar que una de las causas más comunes de descomposturas es por filtros sucios y negligencia. Todos los filtros, si se saturan en exceso, se deforman, sueltan los contaminantes y se rompen, afectando la calidad del aire y la capacidad del equipo. Un remplazo oportuno es indispensable, ya que muchas veces el costo de la energía para operar el filtro es mayor que el mismo remplazo.

——————————————————————————————————————————-

Referencia: Manual para la Instalación, operación y mantenimiento de sistemas de filtración de aire, National Air Filtration Association, 2ª Edición.

Marisa Jiménez de Segovia

Directora General y Socia fundadora de Air-Care México, empresa mexicana fundada en 1992, líder en el cuidado de la calidad del aire interior, limpieza de ductos y filtración del aire. Certificada como Especialista en Filtros para Aire (CAFS) y Técnico Certificado por NAFA (NCT); como Especialista en Limpieza de Sistemas de Aire (ASCS) por la National Air Duct Cleaners Association (NADCA), y como Consultora en Control de Infecciones Medioambientales por el Consejo Americano de Certificación Acreditada (ACAC). Ha impartido diversos seminarios y cursos relacionados con el tema de la filtración y la calidad del aire interior en México y EUA. Ex presidenta de la National Air Filtration Association, con sede en Virginia Beach, y ex presidenta de ASHRAE, Capítulo Monterrey.