La aplicación de medidas de tropicalización en sistemas de refrigeración industrial trae consigo una explotación más eficiente y un incremento estable del tiempo de vida.

Josué Imbert Gonzáles.

El término “tropicalización” se utiliza en las ciencias aplicadas al hablar de técnicas y tecnologías empleadas en el ámbito de la seguridad en los países tropicales.

El término “tropicalización” se utiliza en las ciencias aplicadas al hablar de técnicas y tecnologías empleadas en el ámbito de la seguridad en los países tropicales.

En el campo industrial, los sistemas de refrigeración son utilizados para trabajar bajo un régimen de temperatura diferente a aquél para el que fueron diseñados. Sin embargo, existen elementos de vital importancia, pues muchos de ellos contribuyen a limitar el tiempo de vida y calidad de estos sistemas, lo que provoca bajos estándares de eficiencia, y rotura de las partes móviles.

Las innovaciones en el sector de la refrigeración industrial han traído consigo la posibilidad de cumplir en mayor proporción con los niveles de capacidad y enfriamiento. Las medidas de tropicalización están encaminadas a la solución de los problemas con respecto a la explotación de los sistemas de refrigeración industrial. El costo de esta aplicación es bastante bajo comparado con su eficiencia y el tiempo de vida útil, por mencionar sólo algunos de sus beneficios.

Medidas de tropicalización

Basados en la aplicación de los criterios de refrigeración industrial, se exponen las siguientes recomendaciones:

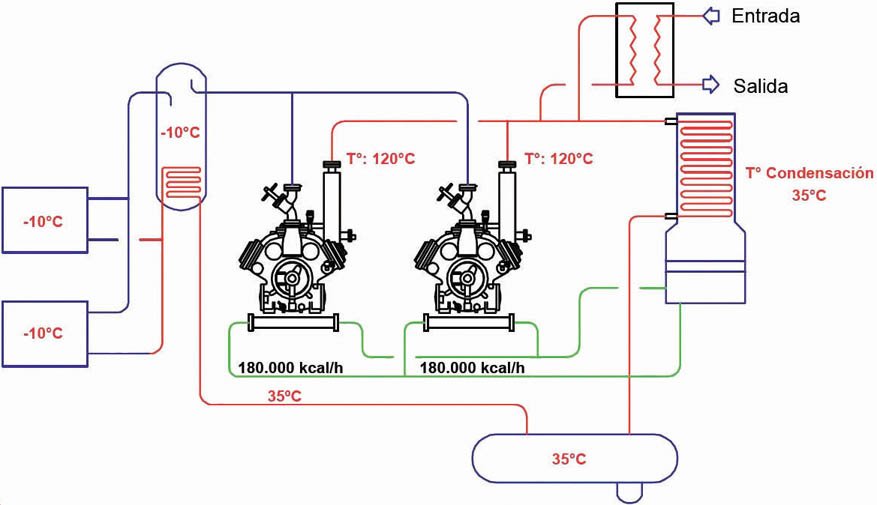

1. Trabajar en la descarga de los compresores con temperaturas no mayores a 120 ºC (de preferencia 100 ºC) en compresores reciprocantes y 80 ºC en compresores de tornillo. Es necesario lograr un aislamiento adecuado que corresponda con el equipamiento y evitar el sobrecalentamiento en las líneas de succión. Además, es indispensable un adecuado enfriamiento del compresor y una revisión periódica del estado de las válvulas del compresor y de las propiedades del aceite que se emplea.

2. Uso de separadores de aceite, con enfriamiento interno o con burbujeo, que permitan no sólo la separación de gotas, sino también la condensación del vapor de aceite. Esto evitará la presencia de aceite en los intercambiadores de calor y la recuperación del mismo. La circulación del aceite en las instalaciones de refrigeración de amoníaco debe evitarse, pues se acumula en la parte baja de los intercambiadores de calor, lo que provoca disminución de su eficiencia.

3. La explotación del sistema debe responder a la siguiente regla: la reposición de aceite debe recuperarse de manera inmediata del sistema. De acuerdo con la eficiencia en los separadores de aceite, la sustancia se alojará en muchas partes del sistema, por lo que debe purgarse y drenarse periódicamente.

3. La explotación del sistema debe responder a la siguiente regla: la reposición de aceite debe recuperarse de manera inmediata del sistema. De acuerdo con la eficiencia en los separadores de aceite, la sustancia se alojará en muchas partes del sistema, por lo que debe purgarse y drenarse periódicamente.

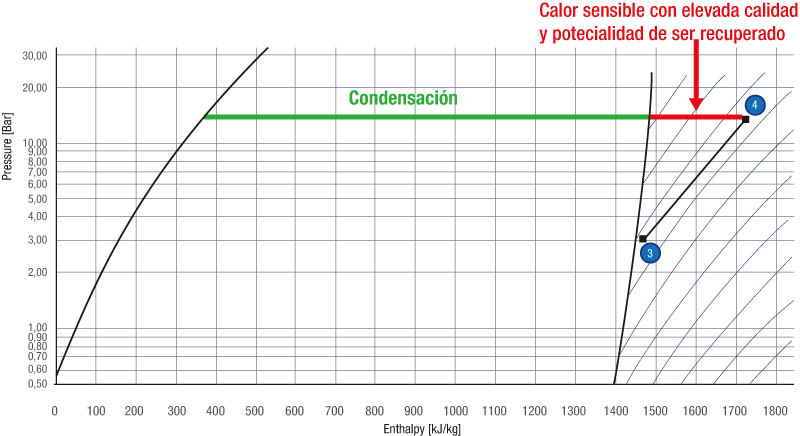

4. Los recuperadores de calor sensible permiten el uso de entre el 8 y el 10 por ciento del calor de condensación, con la capacidad de extraer el agua a temperaturas de entre 50 y 60 ºC. A su vez, estos aparatos pueden emplearse en la limpieza de la planta e incrementar la eficiencia de la condensación. Recuperar el calor desde las camisas del compresor durante el enfriamiento, y a partir del vapor refrigerante que suelta el compresor en la descarga, son algunas de las técnicas para recobrar la temperatura en los sistemas de refrigeración, lo que origina un incremento del 20 por ciento de eficiencia en aplicaciones industriales.

4. Los recuperadores de calor sensible permiten el uso de entre el 8 y el 10 por ciento del calor de condensación, con la capacidad de extraer el agua a temperaturas de entre 50 y 60 ºC. A su vez, estos aparatos pueden emplearse en la limpieza de la planta e incrementar la eficiencia de la condensación. Recuperar el calor desde las camisas del compresor durante el enfriamiento, y a partir del vapor refrigerante que suelta el compresor en la descarga, son algunas de las técnicas para recobrar la temperatura en los sistemas de refrigeración, lo que origina un incremento del 20 por ciento de eficiencia en aplicaciones industriales.

5. Durante la succión, las tuberías deben tener el espesor apropiado para el aislamiento, con lo que se prevendrá la condensación del vapor desde el medio ambiente y evitará el sobrecalentamiento en la succión de los gases desde los evaporadores, así como la elevación de las temperaturas en la descarga de los compresores.

Tuberías de succión aisladas térmicamente en una instalación de refrigeración industrial

Tuberías de succión aisladas térmicamente en una instalación de refrigeración industrial

6. Durante el proceso de mantenimiento se deben localizar las partes expuestas a la corrosión. Éstas deben limpiarse con cepillos de alambre, pintarse y aislarlas de forma adecuada.

7. La ventilación de la sala de máquinas de la instalación debe trabajar con al menos 20 cambios de aire por hora. El aire en la salida de ventilación debe evitar la absorción del amoniaco. Para este caso es preferible la ventilación natural cruzada, de acuerdo con los niveles de amoniaco en el aire y la permanencia del personal en el sitio.

Vista lateral de una torre de enfriamiento autoventilada, empleada en una instalación de refrigeración industrial

Vista lateral de una torre de enfriamiento autoventilada, empleada en una instalación de refrigeración industrial

8. Las torres de enfriamiento de elevada eficiencia son recomendables. Las Torres de Enfriamiento Autoventiladas (TEA), que no emplean rellenos innecesarios y ventiladores, garantizan enfriamientos de alrededor de 3 grados y son un ejemplo de enfriamiento eficiente en instalaciones frigoríficas industriales. La selección adecuada del equipo, de acuerdo con las capacidades de enfriamiento, no será nunca suficiente para garantizar un funcionamiento adecuado y eficiente, por lo que es necesario tener en cuenta una ubicación que evite la recirculación del aire, un tratamiento de agua adecuado que inhiba las incrustaciones y el crecimiento de algas, y elementos desinfectantes para evitar la legionela.

9. Es necesario que el personal encargado del mantenimiento y la operación de la instalación esté capacitado en refrigeración industrial, así como una inspección profunda de las tuberías y depósitos de alta y media presión que requieren de aislamiento cada cinco años.

———————————————————————————————————————————-

Josué Imbert Gonzáles

Ingeniero Mecánico con máster en Eficiencia Energética. Profesor principal de la Facultad de Ingeniería Mecánica de la Universidad de Oriente, Cuba. Director del Centro de Estudios de Refrigeración “Luis Fernando Brossard Pérez”.

1 comentario

Excelente el articulo.Gracias