La utilización de controladores digitales garantiza gran eficiencia, una baja inversión y un ahorro considerable de energía.

Vincios Wiltgen Ferreira.

Siempre que abordamos el tema de automatización somos remitidos a ejemplos de grandes obras, altas inversiones y a la última tecnología en el mercado de la refrigeración: válvulas de expansión electrónicas, inversores de potencia, servidores de datos, entre otros ítems.

Sin embargo, en la cotidianidad de los técnicos la realidad es otra, pues la mayoría de las instalaciones que realizan se dan bajo un presupuesto austero que representa un reto para presentar un proyecto de gran calidad.

Este artículo tiene por objeto mostrar de qué manera la utilización de controladores digitales, indispensables en la automatización de la cadena de frío, garantiza a los clientes un buen índice de eficiencia en su sistema, con una baja inversión, generando economía de energía eléctrica, disminución de las pérdidas y de los mantenimientos correctivos.

La principal función de un controlador digital es mantener la temperatura en el punto deseado. Pero, a lo largo del tiempo, los fabricantes alejaron cada vez más el instrumento digital de su antecesor mecánico y agregaron nuevas funcionalidades que permiten, por ejemplo, automatizar el deshielo del evaporador, monitorizar puertas, evidenciar situaciones de alarma y hasta conectarlos a una red para monitorizar la instalación de manera remota.

Como podemos observar, son muchas las ventajas alcanzadas con la versión digital, pero para que realmente podamos economizar, es importante saber utilizar todas sus funciones:

Setpoint e histéresis

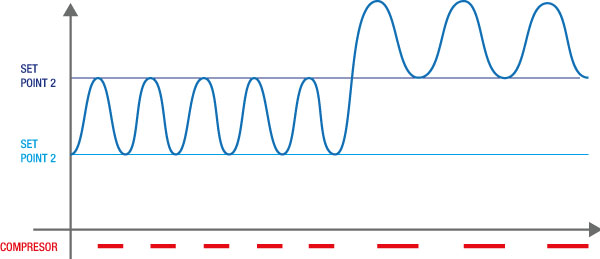

Son las funciones básicas de los controladores de temperatura. El setpoint es la temperatura donde deseamos el corte de la generación de frío, mientras que la histéresis es la diferencia de temperatura para que el compresor vuelva a conectarse. Las dos funciones juntas forman el rango de temperatura en que el producto será almacenado y definirán cuánto tiempo necesita operar el sistema para mantener la temperatura.

Es fundamental tomar en consideración el producto que se almacenará al momento, pues cada uno posee características propias; de esta forma, el setpoint, histéresis, los tiempos de refrigeración y deshielo pueden variar. Cuanto mayor sea la histéresis, menos accionamientos habrán en el sistema, con lo que se economiza en energía y se genera un menor desgaste en los compresores.

Muestra de cambio de setpoint e histéresis de normal a económico Muestra de cambio de setpoint e histéresis de normal a económico |

Algunos modelos de controladores poseen los llamados setpoint económicos –accionados por un botón externo–, tiempo de puerta cerrada, agenda de horario, y también calculan la diferencia de temperatura.

Siempre que el producto lo permita, el controlador puede ser programado para que, en momentos donde no hay un intercambio térmico significativo (por ejemplo, durante la noche o los fines de semana) cambiemos el punto de control y así garanticemos, una vez más, menos arranques y menor tiempo de sistema conectado, y se prolongue la vida útil de los equipamientos.

También es importante recordar que siempre existen formas de bloqueo en el controlador para proteger el sistema y evitar que usuarios finales no habilitados efectúen alteraciones indebidas.

Programación del deshielo

Los controladores para bajas temperaturas poseen siempre un sensor que sirve para identificar la acumulación de hielo en el evaporador; por tanto, esta sonda debe ser instalada dentro de este, de preferencia en el local donde comienza la formación de hielo (por consecuencia, será el local donde habrá más hielo en el momento del deshielo), lo suficientemente distante de las resistencias o serpentinas, para evitar la interferencia en la información del sensor debido al calor generado en estos puntos.

Este sensor en el evaporador es el secreto para alcanzar una mayor economía, pues es quien determinará el final del deshielo, siempre por la temperatura y no por un tiempo fijo. Para esto, se debe programar la temperatura del fin del deshielo, o sea, con qué temperatura el evaporador ya está limpio. Así, no habrá uso extra de las resistencias o del gas caliente, garantizando que, aun con diferentes niveles de hielo en el evaporador, el deshielo se efectuará siempre en el menor tiempo posible.

Son tres los formatos encontrados para la realización del deshielo. El primero, y más simple, es iniciar el deshielo después de trascurrido el tiempo de refrigeración (función parametrizable) y terminarlo por temperatura, como se detalló en el párrafo anterior).

El segundo es iniciado por una agenda de deshielo, en la cual determinamos el día y hora de la semana en que se requieren los deshielos, terminando por temperatura. El último es el que alcanza el mayor nivel de economía, con inicio y término por temperatura; en este formato, el sensor también indicará cuando la presencia de hielo ha alcanzado el punto necesario para el deshielo.

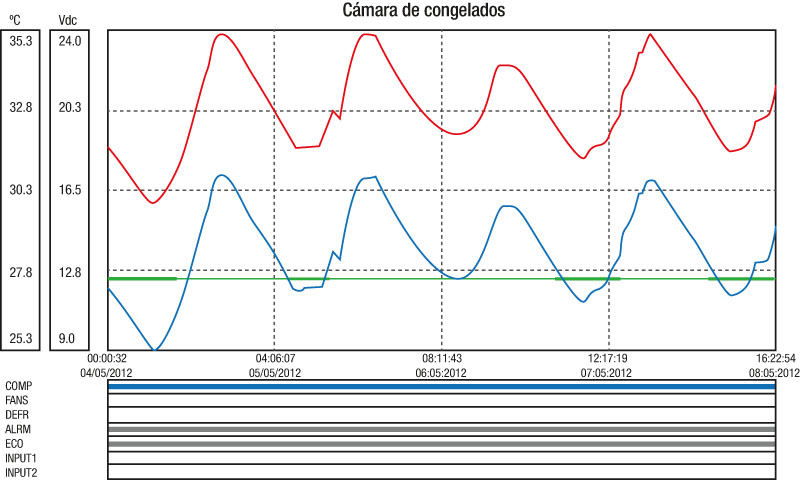

El gráfico muestra ciclos de refrigeración perfectos. La línea azul es la temperatura del ambiente y la roja la del evaporador.

Después del término del deshielo existe otra función importante, el tiempo de drenaje o goteo. Es un tiempo programado para que el agua proveniente del deshielo salga de las aletas y de la bandeja, evitando su congelamiento, pues puede romper los tubos del evaporador. En casos de congelamiento en la bandeja, el dreno puede ser bloqueado, lo que dificultaría el drenaje en el próximo ciclo de deshielo y provocaría que el agua proveniente de este ciclo se derramara fuera del evaporador.

El gráfico muestra los ciclos de refrigeración; la línea azul es la temperatura del ambiente, y la roja, la del evaporador El gráfico muestra los ciclos de refrigeración; la línea azul es la temperatura del ambiente, y la roja, la del evaporador |

Para que el sistema estabilice las presiones es importante programar la temperatura de retorno del ventilador; así ayudamos al sistema a estabilizar más rápido las presiones forzándolo menos.

La programación adecuada del deshielo garantiza la economía de energía conforme al ejemplo de un caso real de una empresa en Brasil:

En una cámara fría sin controlador y con deshielo realizado por timer (ajustado para ocho deshielos de 20 minutos por día, utilizando una resistencia eléctrica de 4 500 W), programamos un controlador con deshielo comenzando y terminando por temperatura y, obtuvimos los siguientes resultados:

| Costo de energía con valores brasileños | ||||

| Tipo de deshielo | Cantidad de deshielo por día | Tiempo de cada deshielo | Tiempo total | Costo USD |

| Timer | 8 | 20 min | 160 min | 89.85 |

| Controlador | 7 | 8-12 min | 76 min | 46.78 |

Alarmas y entradas digitales

Los controladores poseen entradas digitales y salidas para alarmas, las cuales alertan al usuario a tiempo para que pueda reaccionar antes de perder la mercancía que se tenga almacenada. Las entradas digitales son contactos secos accionados por llaves de fin de curso, microswitches o cualquier sensor que tenga contacto seco. Por lo general, pueden configurarse para recibir señales externas de puerta abierta que evitan el desperdicio de frío, presostatos de seguridad, termostatos o incluso alarmas manuales.

Para que la información no se concentre sólo en la pantalla, existen las salidas que pueden conectar a las lámparas o sirenas, o también accionar un sistema de refrigeración de respaldo, alternativo al que falló.

Además, existen alarmas de temperatura alta o baja, final de deshielo por tiempo y sensor de temperatura desconectado. Asimismo, se cuenta con la alarma remota, muy utilizada en instalaciones donde hay un sistema de monitorización, que puede llegar directamente al teléfono celular del técnico, garantizando rapidez en la acción, sin necesidad de su desplazamiento físico, pues los parámetros pueden modificarse a través de la computadora o del teléfono celular.

Con todo el sistema monitorizado por alarmas locales o remotas, las oportunidades de pérdida de producto son mínimas y el tiempo del sistema en mantenimiento disminuye bruscamente.

|

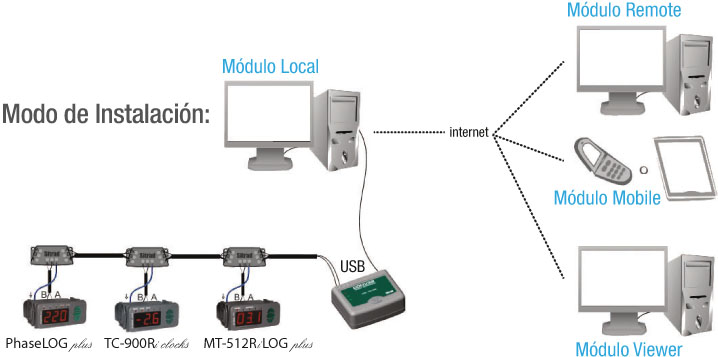

Método para la instalación adecuada de un sistema de administración vía internet |

Sistemas de administración

Actualmente, la tendencia mundial entre los instaladores es la monitorización a distancia de sus instalaciones. A pesar de ser un sistema muy simple y barato de implementar, brinda diversos beneficios y facilidades para los instaladores y los clientes finales; sin embargo, el tema aún genera muchas dudas para quien trabaja en el mercado.

En el pasado lo utilizaban sólo las grandes redes de supermercados, debido al elevado costo de adquisición e implantación, En los últimos años el sistema de monitorización vía computador destacó también en las instalaciones de menor porte, agregándoles valor y tecnología de punta.

El sistema de monitorización de instalaciones de refrigeración funciona a través de un software que puede ser instalado en cualquier computadora y que, por medio de una interfaz, se conecta a los instrumentos de una determinada instalación.

La interfaz es responsable de convertir los datos de los instrumentos, de manera que el programa instalado en el computador lea los parámetros de la instalación y establezca una conexión directa entre ellos.

Estas particularidades permiten obtener, en tiempo real, un control total en una instalación de refrigeración, sea por las variables medidas en el momento, a través de informes (gráfico o texto), alteración de todos los parámetros configurables del instrumento, programación de cambios en las funciones (macros), programación de deshielos, entre otros.

Al adicionar una conexión por vía internet a la computadora, podemos obtener la monitorización a distancia de la instalación, con las mismas ventajas, más el envío de alarmas para celulares y correos electrónicos registrados en el programa, y con ello alertar a los equipos de mantenimiento.

Algunos programas de monitorización también poseen una versión que puede instalarse en los teléfonos celulares, lo que es de gran utilidad. Además tienen las mismas funcionalidades que el sistema a distancia de la computadora.

De esta manera, el sistema de monitorización de las instalaciones de refrigeración se encuentra dividida en los siguientes módulos:

Local: Cuando la computadora está conectada a las instalaciones, es decir, conectado directamente a los controladores

Remoto: cuando el computador que hará el gerenciamiento a distancia, vía internet, se comunica con el módulo Local

Móvil: es el gerenciamiento vía teléfono celular comunicado directamente con el módulo local

Resulta indiferente trabajar con el software de gerenciamiento directo en la computadora (modo local) que por internet (modo remoto) o por el celular (modo móvil); la precisión y funcionalidad de quien opera es la misma de quien configura de manera directa en el instrumento.

Al conocer bien el software escogido para este tipo de trabajo, podemos ampliar las variables controlables y monitorizadas, por ejemplo, la energía eléctrica. En este sistema podemos proteger las instalaciones y equipamientos contra daños causados por fluctuaciones inesperadas en la red eléctrica, falta de una o más fases, baja y sobretensión, además de brindar la posibilidad de almacenar los dados referentes a las variaciones de tensión de la red eléctrica para una posterior consulta.

Otra ventaja importante para quienes utilizan este sistema es la posibilidad de controlar las instalaciones de sus clientes desde su casa o escritorio, ganando tiempo al no desplazarse hasta el instrumento para configurarlo.

Con la creciente demanda del mercado, muchos fabricantes del área de la refrigeración ya suministran de manera gratuita el programa para monitorización de sus instrumentos. Una excelente oportunidad de agregar más valor y tecnología a las instalaciones.

Las nuevas tecnologías siempre son bienvenidas, pero utilizar correctamente las que están en nuestras manos es fundamental. La simple aplicación de controles digitales nos permite, en la actualidad, trabajar en muchos puntos la automatización de la cadena del frío. Como vimos, saber elegir el control adecuado para cada aplicación y utilizar todas sus funciones puede garantizar altos niveles de ahorro de energía, llegando a 40 por ciento comparado con sistemas sin automatización digital.

Son raros los casos donde el cliente final conoce las posibilidades y niveles de ahorro que puede alcanzar y ofrecerle lo mejor es nuestra principal forma de ser reconocidos como empresa competente y calificada.

—————————————————————————————————————————————————–

Vincios Wiltgen Ferreira

Consultor Técnico de Full Gauge Controls para México y Centroamérica, Administrador de empresas y técnico en electrónica/automatización con más de 10 años de experiencia en automatización y control.

3 comentarios

Hola ¿qué tal?, leí su articulo, muy interesante por cierto, pero no mencionan el nombre del driver que utilizan durante la instalación, me gustaría saber sólo el nombre del driver y en que sistema operativo se puede instalar, es para un proyecto de la universidad, agradezco de ante mano su valiosa respuesta saludos

Me urge y me interesa encontrar que empresa realiza esta automatización para refrigeradores

El artículo fue colaboración de un ingeniero que labora en la empresa Full Gauge Controls, al final del artículo se muestra su trayectoria.