El precooling es el mecanismo que garantiza que frutas y vegetales lleguen a su destino final, en el nivel óptimo de maduración, preservando sus propiedades de frescura y calidad.

Por Luis Ballesteros.

El preenfriamiento (precooling) por aire forzado es un método muy utilizado para enfriar frutas, vegetales o flores cortadas. Esta técnica consiste en pasar altos volúmenes de aire frío a alta presión a través del producto, extrayendo de una forma rápida y uniforme el calor contenido en el producto.

Casi todos los productos frescos del supermercado pueden ser preenfriados por aire forzado, aunque es más usado para las frutas que vienen de árboles, moras, melones y flores cortadas. Estos productos no requieren un contenedor a prueba de agua, como cuando se utiliza el método de hidroenfriamiento o el enfriamiento con hielo. Alguna de las desventajas del método de aire forzado es que es más lento que otros métodos, a excepción de los cuartos fríos, pues éstos causan una excesiva pérdida de agua en algunos productos.

Para un efectivo preenfriado -por medio de aire forzado- se requiere un empaque diseñado para que el flujo de aire frío pase a través de piezas individuales de producto y el aire se mantenga a una baja temperatura constante.

Túneles de preenfriamiento

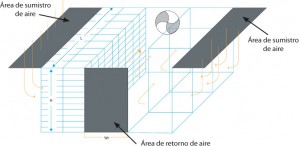

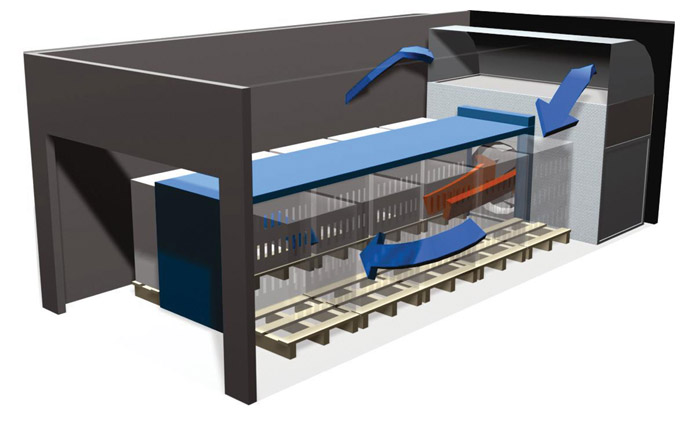

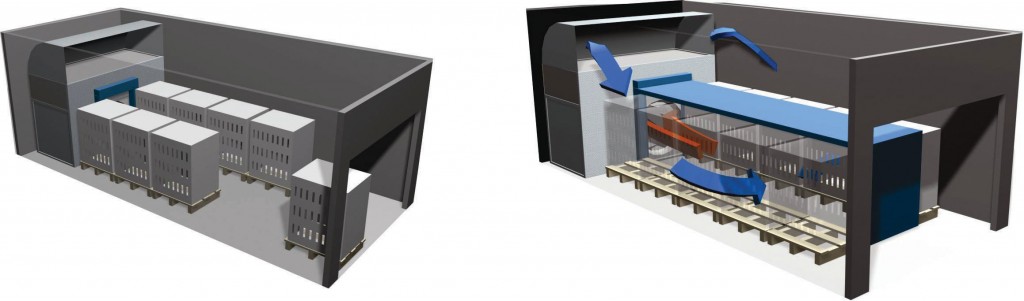

El túnel de preenfriado es el diseño más común de uso de aire forzado que pasa a través de cajas con el producto. Los pallets con producto se colocan en dos hileras, o una de cada lado, y un canal abierto por el centro. Una lona es colocada sobre el producto, cubriendo el canal abierto, y un ventilador saca el aire caliente del canal, forzando al aire frío que pase a través del producto empacado. El aire caliente es dirigido a los serpentines de los evaporadores, succionándolo e inyectándolo a la cámara fría. En la figura 1 se podrá mostrar el funcionamiento de esta técnica de preenfriado.

En este sistema se logran enfriar grandes cargas de producto en un sólo lote, sin la necesidad de manejar una temperatura específica para cajas individuales en las cargas de los pallets. Muchas instalaciones se configuran para que cada lote tenga su propio ventilador. Éste es comúnmente equipado con un control de velocidad en el motor, y, conforme el aire retorna, cae la temperatura del mismo durante el proceso; el ventilador disminuye su velocidad, reduciendo el uso de energía, así como la pérdida de humedad.

Revirtiendo la dirección del flujo del aire, puede acelerar el enfriamiento de productos de diámetro pequeño. Los preenfriados de pallets de aire forzado comercialmente disponible incorporan reversión de flujo de aire en un diseño de flujo continuo.

Tiempo de enfriamiento

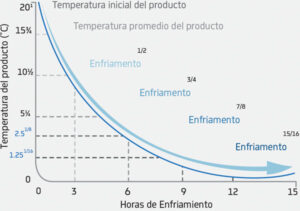

La temperatura promedio del producto durante el enfriamiento sigue un patrón mostrado en la figura 2 (este mismo patrón también se observa en los productos enfriados por un sistema de hidroenfriamiento.) La velocidad en la que la temperatura baja es relativa a la diferencia de temperatura entre el producto y el aire frío.

La baja de temperatura por hora es rápida al principio del enfriamiento y se vuelve más lenta mientras el producto se acerca a la temperatura final. Este proceso es a menudo aproximado con el concepto de tiempo de enfriamiento medio, que es el tiempo requerido para que la temperatura del producto baje a la mitad de la diferencia entre la temperatura inicial del producto y la del aire frío.

En el túnel (mediante manejadora de aire) el producto se enfría a 10°C, desde 20° a 10°C en el primer medio periodo del proceso de enfriamiento. Durante el siguiente medio periodo, igual en tiempo que el primero, el producto también pierde la mitad de la diferencia entre la temperatura del producto del principio del periodo de enfriamiento y la del aire frío.

Debido a que la temperatura al principio del segundo periodo es la mitad de la diferencia del principio al primer medio periodo de enfriamiento, la caída de temperatura del segundo medio periodo es tan sólo 5°C. La mayoría de los productos son dejados en el enfriador por 3/2, 7/8 o 4/2 periodos de enfriamiento.

El patrón de enfriamiento demuestra la necesidad de mantener el aire frío cercano a la temperatura del punto de ajuste, especialmente el punto final de enfriamiento. Si la temperatura de la cámara se eleva sólo pocos grados, en el tercer o cuarto de la mitad del periodo de enfriamiento, el producto puede casi parar el enfriamiento.

Los túneles de enfriamiento deberían ser construidos en cuartos, de manera individual, separados de los productos calientes (después de un día no afecta el punto la temperatura del aire de los lotes ya enfriados).

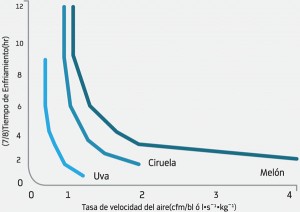

El tiempo total de enfriamiento depende de la velocidad del aire y del diámetro del producto. La figura 3 muestra que entre mayor sea el diámetro del producto, lleva mucho más tiempo enfriar, que los frutos de menor diámetro.

Los preenfriadores se diseñan a menudo para proveer un flujo de aire aproximadamente de (1 CFM/lb), que proporciona un enfriamiento rápido y requiere un ventilador de tamaño razonable, y, duplicando el flujo de aire (2 CFM/lb), se reducen los tiempos de enfriamiento aproximadamente un 40 por ciento en los productos de diámetro mayor.

Algunos empaques permiten que el aire pase por el producto, y comúnmente se enfría con tasas de flujo de aire interior (2 CFM/libra), logrando aceptables tiempos de enfriamiento. Estos empaques generalmente requieren baja presión para producir un flujo de aire elevado.

| Figura 4 Tiempo de enfriamiento requerido para productos comúnmente preenfriados por aire forzado | |||||

| PRODUCTO | TEMP. ENTRADA DE PRODUCTO | TEMP. FINAL PRODUCTO | TIEMPO DE ENFRIAMIENTO (APROX) | ||

| °F | °C | °F | °C | ||

| AGUACATES | 86 | 30 | 41 | 5 | 6Hr |

| PIMIENTOS | 86 | 30 | 50 | 10 | 3Hr |

| BERENJENAS | 86 | 30 | 50 | 10 | 3Hr |

| CALABAZAS | 85 | 29 | 41 | 5 | 6Hr |

| CHILES | 86 | 30 | 42 | 6 | 5Hr |

| GUAYABAS | 90 | 32 | 41 | 5 | 6Hr |

| LIMONES | 95 | 35 | 46 | 8 | 4Hr |

| MANGOS | 90 | 32 | 50 | 10 | 4Hr |

| MELONES | 85 | 29 | 41 | 5 | 6Hr |

| NARANJAS | 90 | 32 | 40 | 4 | 6Hr |

| PAPAYAS | 90 | 32 | 50 | 10 | 4Hr |

| PEPINOS | 85 | 29 | 45 | 7 | 5Hr |

| PLÁTANOS (verdes) | 85 | 29 | 56 | 13 | 3Hr |

| SANDÍAS | 90 | 32 | 50 | 10 | 4Hr |

| TOMATES | 85 | 29 | 50 | 10 | 4Hr |

En la figura 4 se muestra una tabla de enfriamiento de algunos productos que se preenfrían por este método.

Selección del ventilador

Los ventiladores son seleccionados con base en el flujo de aire que deben de producir y en la diferencia de presión estática entre la entrada y la salida. La mayoría de los preenfrío operan con flujos de aire en (0.5 a 2 CFM/lb). Como se mencionó anteriormente, altas tasas de flujo de aire permiten un enfriamiento más rápido, pero causan un alto consumo de energía. El flujo de aire total es igual al producto del peso del producto puesto en el enfriador multiplicado por la tasa del flujo de aire, más el aire que hace bypass por las cajas y el aire que se fuga. Algunos diseños de cajas de plástico permiten que fluya algo de aire entre las cajas, en lugar que fluya tan sólo a través de ellas; por tal motivo, el aire debería incrementarse para tomar en cuenta este efecto. El aire se puede fugar entre los pallets, ranuras y lonas mal colocadas. Hay poca información acerca de fugas de aire, pero esto puede ser tan bajo hasta un 10 por ciento en un sistema bien operado, y por encima del 30 por ciento en un sistema mal operado.

Los ventiladores del preenfrío necesitan operar contra un rango de flujos de aire, aún si un enfriador es especificado para operar a un sólo flujo (CFM/lb), el flujo total puede cambiar debido a las diferentes cantidades de producto que sean colocadas en el enfriador durante el día o distintos productos que pueden ser colocados en el preenfrío durante la temporada. Algunos enfriadores también se designan para reducir el flujo de aire al acercarse el proceso al punto final.

La caída de presión total a través del ventilador también incluye la caída de presión a través del evaporador y la resistencia en cualquier tipo de conducto. Como regla general, los ventiladores deben ser para enfriamiento de tiro forzado, para proveer flujo de aire, al menos 5 cm de columna de agua de presión estática.

Los ventiladores de flujo axial y centrífugo son los más utilizados para enfriadores de aire forzado. La mayoría de los ventiladores axiales son más adecuados para sistemas en los que el ventilador opera contra menos de 5 cm de columna de agua de presión estática. Los ventiladores centrífugos pueden ser seleccionados para operar contra presiones mucho más altas y son generalmente más silenciosos que los ventiladores de flujo axial.

Generalmente el enfriamiento rápido requiere altas velocidades de flujo de aire y presiones estáticas elevadas que resultan en un alto consumo de energía. El requerimiento de potencia del ventilador está relacionado por estos dos factores con las siguientes fórmulas.

Empaques para enfriamiento de aire forzado

El método de embalaje y las cajas deben permitir un volumen satisfactorio de flujo de aire con una diferencia de presión razonable a través de la pila. Los empaques en los que los espacios entre productos están ocupadas por el material de embalaje (por ejemplo, envolturas de papel) restringen el flujo de aire ocasionando un enfriamiento lento.

El área de los orificios de ventilación deberá ser por lo menos 5 por ciento de la superficie total del panel lateral; un área de ventilación menor a esto limita la circulación de aire, causando un incremento en el tiempo de enfriamiento y en los costos de enfriamiento. Los embalajes de cartón de fibra corrugado pueden tener hasta 5 por ciento de ventilación, sin reducir significativamente la resistencia del apilamiento.

Si los embalajes tienen un forro de plástico, el sistema de envasado deberá ser diseñado para permitir el paso de aire a través de las cajas.

La ventilación de las cajas debería ser diseñada de acuerdo a lo siguiente:

- El tamaño de las aberturas y la forma no deberá permitir que las ventilas sean bloqueadas por el producto

- Evitar aberturas redondeadas si la forma del producto permite a ésta ser fácilmente bloqueadas

- Utilizar pocas y grandes aberturas en lugar de muchas y pequeñas aberturas

- Las aberturas deberán ser de 1 cm de ancho o mayores

- Mantener las aberturas de 4 a 7 cm desde todas las esquinas

- El área de la abertura deberá ser de 5 por ciento del área lateral

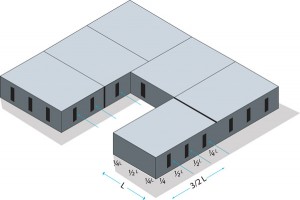

Para el apilamiento cruzado deberá usarse el arreglo de aberturas (figura 5).

Pérdida de humedad en enfriamiento con aire forzado

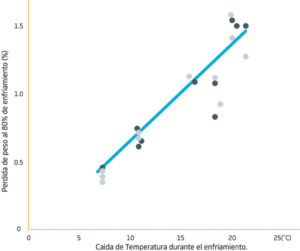

El enfriamiento por medio de aire forzado no causa virtualmente ninguna pérdida de humedad bajo ciertas condiciones. En otros casos, las pérdidas son suficientemente grandes como para dañar el producto y evitar el uso de este método de enfriamiento. La cantidad de humedad perdida dependerá de la temperatura inicial del producto, el coeficiente de transpiración del producto, uso de ceras o de envasado resistente a la humedad, la velocidad de enfriamiento, la humedad del aire de refrigeración, y la exposición innecesaria al flujo de aire después del que el enfriamiento se haya completado.

El producto con una alta temperatura inicial pierde más peso que uno con una baja temperatura inicial (figura 6). La temperatura inicial del producto se puede mantener baja si la cosecha es temprano por la mañana o por la noche, y cuando el producto es temporalmente almacenado se debe poner bajo la sombra, iniciando el enfriamiento tan pronto como sea posible después de la cosecha. Algunos productos se enfrían antes de empacar y son reenfriados antes y después de que son empacados. Se debe minimizar el recalentamiento durante el empaque para reducir pérdida de humedad.

Los datos de la figura 6 muestran que la pérdida de humedad, no se ve afectada por los caudales de aire mayores utilizados para un enfriamiento más rápido.

Dimensiones del canal de enfriadores de aire de tiro forzado

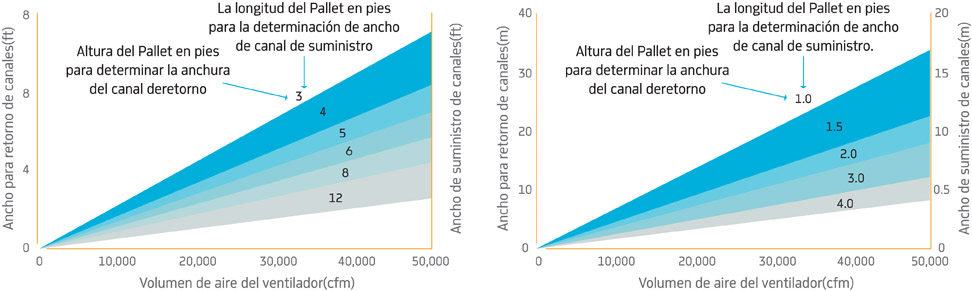

Los canales estrechos en suministro y retorno de aire en túneles de enfriamiento causan una caída de presión desigual en los pallets y un enfriamiento disparejo. Los canales deberán de ser lo suficientemente anchos para que las velocidades de aire sean menores que 1500 ft/min. Un canal de suministro de aire angosto provocará que las cajas de abajo en un pallet se enfríen más lentamente que las cajas de arriba, y un canal de retorno angosto causará que los pallets más lejanos al ventilador se enfríen más lentamente que los cercanos al ventilador.

Además de medir la variación de la temperatura en los pallets, otra manera de determinar el pobre diseño del canal de aire es medir la caída de presión a través de los pallets a varias alturas en individuales, y a la misma altura para pallets a varias distancias desde el ventilador de enfriamiento. Grandes diferencias de caída de presión indican diferentes flujos de aire a través del producto. En la figura 7 se puede apreciar todas las direcciones del flujo de aire a través del producto.

Las siguientes ecuaciones pueden usarse para calcular el óptimo dimensionamiento del ancho del canal para un enfriamiento más eficiente.

La distancia entre las cargas de pallets en la vecindad de las posiciones de enfriamiento es dos veces Ws.

Donde:

Q = Volumen de aire del ventilador (cfm o m3sec-1)

L = Longitud de los pallets (pie o m)

Ws =Anchura del canal del suministro de aire (pie o m)

H = Alturas de las pallets sobre enfriador (pie o m)

Wr= Anchura del canal de retorno (pie o m)

S = Máxima velocidad del aire (1,500 pies/m o 7.5 m/s)

El ancho del canal del aire también se puede determinar utilizando la figura 8, que se basa en las ecuaciones anteriores.

Abatiendo rápido la temperatura de un producto y manteniéndolo a una temperatura baja constante, minimiza el efecto enzimático, así como otros procesos que originan pérdidas en la calidad del producto. En general, el preenfriar un producto agrícola es darle más tiempo de vida de anaquel (punto de venta) en un supermercado, dando como resultado los siguientes beneficios:

- Reducción en la reproducción de organismos

- Incrementa la vida del producto en anaquel

- Garantiza la temperatura y humedad relativa requerida, reduciendo el envejecimiento por falta de humedad

- Enfría el producto en un corto período de tiempo, hecho que permite optimizar el espacio utilizado en sus bodegas y embarcar en menos tiempo

- Proceso necesario si desea hacer llegar sus productos a clientes distantes en cumplimiento con estándares de exportación

- Retarda la maduración del producto a un nivel óptimo que garantiza que el producto llegará al consumidor en su máxima calidad

- Permite almacenar el producto en óptimo estado, para esperar un mejor precio en el mercado.

———————————————————————————————————————————-

Luis Ballesteros

Es ingeniero y socio fundador de RCR Refrigeración. Actualmente es director de la empresa, especializada en proveer soluciones en sistemas de refrigeración en el sector alimentario, ofreciendo productos y servicios de acuerdo con la necesidad de cada cliente, sin importar su ubicación dentro del territorio nacional.

15 comentarios

muy interesante el artículo, aunque falta agregar algún ejemplo práctico y entonces sería completo.

Estimado.

Para temas fuera de su país puedes enviar información, como podemos generar un canal de distribución, en Chile

Atento a sus comentarios.

Saludos Irwin.

me gustaría que me pasen el correo de Luis Ballestero me gustaría intercambiar unas ideas sobre tuneles de enfriamiento en helados principalmente en tuneles

ME gustaría saber, que nuevas opciones podrian recoemndarme para un buen uso de un sistema de frio para el procesamiento de flores, cual sería lo mas idóneo, me servira d mucha ayuda, gracias.

Hola. me gustaria saber cual es la forma mas eficiente de enfriar uva organica. Quisiera contactarme con el Ing.Ballestero para intercambiar ideas. Muy buen articulo, describe de manera muy sencilla y clara el enfriamiento de fruta. De esta manera se puede replicar a los operadores de los tuneles. Gracias

Que tal Luis, interesante el articulo y aún me quedo con dudas.

Yo proceso espinaca, el proceso requiere un secado de la misma antes de empacarla. Si no se seca adecuadamente se empieza a pudrir. Estoy interesado en un sistema que me ayude a eliminar el exceso de agua en la hoja (3 a 5%). Me gustaría platicar más a fondo contigo para ver si un sistema de aire forzado me funcionará o también había pensado en un vacuum cooling.

Saludos

esta muy interesante , yo manejo coliflor y ya tengo aire forzado pero necesito que me enfrie mas rapido , me gustaria mas informacion

Minimizar el tiempo de enfriamiento esta asociado al tipo de material, acomodo, diseno de caja y diseno de pallet.

Muy bueno su articulo.

En este momento trabajo en un túnel de pre-enfriamiento de papaya, en palets para exportar.

Una vez lo termine les comparto la experiencia.

buen día alguien podría proveerme de mas información para poder reducir el tiempo de enfriamiento en melón pablo.a.g6.garcia@gmail.com

Buenas tardes, buen articulo, felicidades.

El uso de túneles de enfriamiento modelo Californiano, merece mucha atención especialmente en sus aspectos de ingeniería. y acá describe muchos de ellos de una manera muy sencilla.

Mis preguntas son:

¿cual o cuales son los pilares para poder maximizar el enfriamiento de frutas sin perjudicar la misma?

¿Que me indica o representa la Presión de succión en mmca?

¿Cual es la ecuación de Transferencia de calor para obtener el tiempo de enfriamiento?

Slds

quiero hacer contacto con el señor Luis ballesteros ue escribe este articulo. me interesa saber si trabaja como asesor.

Requiero informacion de un tunel de aire forzado para tomate saladette,son 6-8 tarimas x carga

buenas tardes

necesito cotizacion por tunel de congelado, capacidad minima, tiempos de congelado, necesito fabricar tunel en planta de alimentos app 30-40 pallets.

buenas tardes estoy cotizando unidad dondensadora de aire y evaporadora de aire con capacidad de 5 T.R.

GRACIAS