Existe indiscutible relación entre las crecientes ventajas que aporta la industria HVAC&R y la tecnología desarrollada para la creación de innovadoras soluciones que responden a las necesidades del mercado.

Por: Ing. Jaime Alonso Meza Vega

Hemos ya proporcionado a la comunidad HVAC&R información muy valiosa sobre la operación y detección de fallas del aire acondicionado actual. Estos conceptos frecuentemente pasan desapercibidos por parte de la comunidad técnica, sin embargo gradualmente nos damos cuenta que el área de HVAC&R se ha ido convirtiendo en una actividad multidisciplinaria, por ello, se recomienda al lector estar al tanto de estos cambios, que sin duda será una importante herramienta para conocer las tendencias propias del mercado.

No podemos cerrar nuestros ojos ante la evolución constante de la tecnología. Termodinámica y Electrónica, cada vez tienen nexos más fuertes focalizando sus esfuerzos para alcanzar productos eficientes, funcionales y robustos. La electrónica es una disciplina que a menudo se descuida durante el entrenamiento de personal técnico.

A principios de este año, se lanzará una convocatoria para todos aquellos que quieran participar en programas de capacitación sin costo.

Tendencias de los nuevos sistemas

Todo desarrollo de una nueva tecnología, se basa en una necesidad. En nuestro caso la más apremiante y que ha tomado mayor importancia es la relacionada al ahorro energético.

Gracias dicha necesidad se ha hecho patente y crecientemente notoria la continua evolución de los componentes de nuestros sistemas. Por citar un ejemplo, en décadas pasadas, los motores eléctricos de la mayoría de los acondicionadores de aire no sólo eran ruidosos, sino además grandes y pesados, situaciones que resultaban en gran consumo eléctrico, ya que tenían que mover aspas o turbinas metálicas muy pesadas mismas que requerían de capacitores del orden de los 5 a 10 uF según el caso.

Actualmente, todo el sistema de ventilación fue rediseñado y se tienen motores de amperajes fraccionarios, capaces de desplazar gran volumen de aire.

Los sistemas de control de nuestros equipos de aire acondicionado, llevan una estrecha interacción con el usuario. Prueba de ello es el sistema de monitoreo de desempeño. Al momento de presentarse una falla, el equipo automáticamente emite una alerta y da aviso al usuario de un mal funcionamiento, además, la tecnología de grabado en aleta SLIT FIN y la tubería de cobre acanalada usada en el diseño de serpentines permiten un intercambio de temperatura que se efectúa casi instantáneamente. Esto nos hace participes también de cómo el límite de alta eficiencia ha pasado de 13 o 14 SEER, hasta 21 SEER siendo ésta, catalogada como “ultra alta eficiencia”, algo que años atrás no podíamos concebir y hoy estamos experimentando.

Para lograr este avance, fue necesario rediseñar el funcionamiento del compresor, que para estos efectos resulta ser el elemento de mayor consumo en nuestro sistema. Las tecnologías más populares son conocidas como Digital Scroll y DC Inverter, sin embargo aunque se conocen muy poco aún, deberíamos aprender debido al potencial que poseen. A continuación se explicará el principio de funcionamiento.

Tecnología Digital Scroll

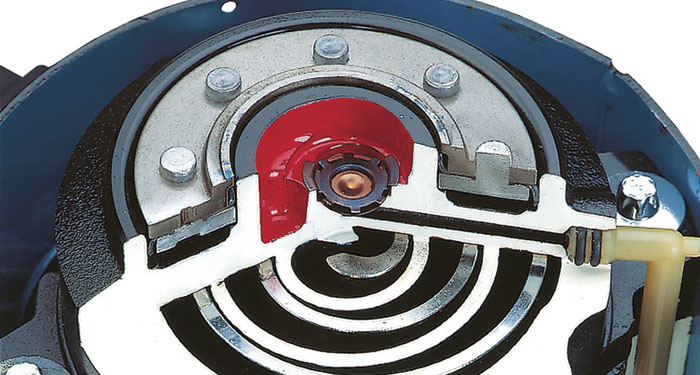

Son dos espirales entrelazadas con separaciones muy pequeñas que nunca llegan a tocarse una con otra. Mientras la espiral inferior es fija al chasis del compresor, la espiral colocada en la parte superior está conectada a la flecha del motor a través de una leva excéntrica.

Esta tecnología tiene una variante muy especial en su constitución. La diferencia más destacada a comparación de un compresor Scroll normal es que la espiral superior tiene la capacidad de separarse verticalmente con respecto a la espiral fija. Este movimiento lo realiza por medios mecánicos gracias a una válvula solenoide con retroalimentación al puerto de succión.

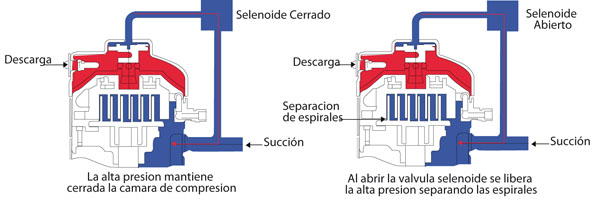

Cuando la válvula abre, la alta presión ejercida sobre la espiral superior es dirigida hacia el puerto de succión liberando la espiral superior (Figura 1). Es en ese justo momento que la presión del refrigerante tiende a nivelarse debido a que la cámara de compresión queda abierta parcialmente. Al cerrar nuevamente la válvula, la alta presión ejerce fuerza sobre la espiral superior cerrando ésta entre las espirales y por consecuencia, la diferencia de presiones entre la succión y descarga vuelven a incrementar.

| Figura 1. Una válvula solenoide actúa para regular el desempeño del sistema. |

|

|

De manera indirecta, se está modificando la capacidad de desplazamiento del compresor y por tanto la capacidad de enfriamiento del equipo. La válvula solenoide necesita ser energizada para controlar el flujo de refrigerante del sistema. Para llevar a cabo esta acción, una señal PAM (Modulación Ancho de Pulso) determinará el tiempo de operación de la válvula solenoide.

Una de la ventajas más destacadas al utilizar esta tecnología es la simplicidad en la constitución del sistema de control, donde todo el peso de la operación se encuentra en la activación de una bobina, lo que significa una sola línea adicional de control ON/OFF.

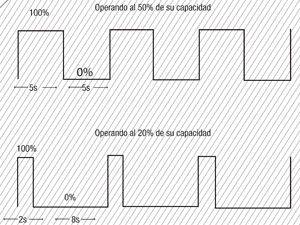

| Figura 2. El tiempo de activación del solenoide determinará el consumo total del sistema. |

|

|

El consumo eléctrico de este sistema estará determinadodirectamente por el tiempo en que las espirales estén cerradas. Esto significa que cuando la cámara de compresión esté cerrada, el motor va a experimentar el máximo esfuerzo y por tanto más potencia de consumo (Figura 2).

Por otro lado, al estar abierta la cámara de compresión del motor, estará operando prácticamente sin carga. Esto se refleja en 10% del consumo total de su potencia nominal.

Tecnología DC Inverter

Utiliza en el compresor un motor de corriente directa con alta permeabilidad magnética, lo cual, produce un fuerte campo magnético sin necesidad de aplicar mucha energía en sus devanados de trabajo disminuyendo notablemente el consumo de energía.

Al tener un motor de corriente directa en el compresor, se hace necesario convertir el voltaje de la línea 220 VAC a voltaje de corriente directa, es decir, utilizar un inversor de corriente.

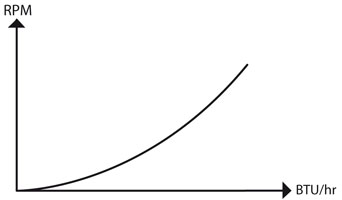

| Figura 3. Las RPM determinan la capacidad de enfriamiento del compresor. |

|

|

El nombre DC Inverter se debe a la utilización de un inversor de voltaje en su constitución. Esto es un modulo de control electrónico muy complejo utilizado para nivelar el voltaje y corriente necesarias para la operación de dicho compresor. Al tener un motor de corriente directa en el compresor en cuestión, existe wla posibilidad de controlar la velocidad de giro del rotor de manera muy exacta y por consecuencia, cambiar la capacidad de enfriamiento del mismo (figura 3).

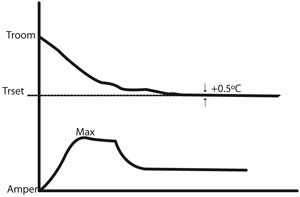

| Figura 4. El Compresor tiene mínimo consumo de energía para mantener la temperatura en la habitación. |

|

|

Esta característica particular ocasiona que a medida de que la habitación alcanza la temperatura deseada, el sistema de control determina que no va disminuyendo la nececidad de utilizar 100% del desempeño del equipo y es en este momento en que la velocidad del compresor disminuye proporcionando solamente los BTU/hr necesarios para mantener la temperatura en la habitación y en consecuencia disminuye el consumo energético del sistema (figura 4).

Las Tecnologías Digital Scroll y DC Inverter son dos tecnologías distintas y por ello mantienen muchas variaciones entre uno y otro. Sin embargo, existe también amplia gama de beneficios que tienen si se les compara con equipos de aire acondicionado convencionales, así como también el tipo de análisis necesario al momento en que se presenta el momento de resolver alguna falla ocurrida dentro del sistema.

El panorama entrante demanda una derrama de conocimientos muy amplios, por ello hacemos una invitación para que toda persona dedicada a este rubro se preocupe por obtener conocimiento y trate de conocer las tecnologías actuales.

———————————————————————————————————————

1 comentario

Hola.

Quiero felicitarlo por la labor que hace de publicar sus artículos y por estar a la vanguardia en lo relacionado a la refrigeración y aire acondicionado.

Si pudiera ayudarme a conseguir los demás capítulos del tema “Control Electrónico, un conocimiento invaluable para el técnico”, publicaron solamente uno “Capítulo 1: Identificación de etapas del sistema de control.”

Muchas gracias.