El reto de mantener un espacio interior con una buena calidad de aire es mayor en sitios donde se producen o utilizan diversos tipos de equipos o sustancias que emiten partículas dañinas para el ser humano. Muchas veces, en el caso de las plantas industriales, los sistemas de ventilación no proporcionan esta calidad, por lo que es necesario buscar alternativas.

Nisban González.

Uno de los principales motores de la economía nacional es generado por la inversión extranjera que llega a implementar gran parte de sus sistemas de producción en México. Esto se debe a la ubicación estratégica del país y a los bajos costos en algunos de los servicios.

Este factor es uno de los que genera mayor cantidad de empleos directos e indirectos debido a los requerimientos de operación, administración e infraestructura que son necesarios para cumplir con la demanda de tales entes económicos.

En la parte de la infraestructura nos encontramos con grandes complejos industriales, donde se producen y ensamblan diversos productos de toda índole y con igual cantidad de operaciones al interior de estas plantas productivas.

Problemática. El suministro de aire mediante equipos tradicionales suele ser deficiente debido a las dimensiones físicas de la maquinaria

Problemática. El suministro de aire mediante equipos tradicionales suele ser deficiente debido a las dimensiones físicas de la maquinaria

Normalmente, se presentan distintas problemáticas en estos sitios:

- Limpieza abrasiva

- Metalistería

- Metalización por proyección térmica

- Soldadura

- Procesamiento de alimentos

- Cortadores de plasma o láser

- Procesamiento de plástico

- Tratamientos térmicos en general

Estos procesos, por su naturaleza, consumen energía química o eléctrica, la cual se disipa al ambiente, ya sea en forma de calor o en materiales despedidos al aire circundante por estos equipos, lo que en la mayoría de los casos es un factor negativo para las actividades humanas al interior de las plantas productivas y al exterior por la emisión de contaminantes que en la mayoría de los casos se produce.

Las soluciones de ventilación que suelen aplicarse en este tipo de obras son especificadas por normas nacionales o internacionales y, en ocasiones, por políticas internas o externas de la compañía. De forma obligatoria, se debe contar con un sistema de ventilación mecánica en las áreas comunes de las plantas productivas, pues aspectos de salubridad y reglamentaciones laborales así lo exigen, por lo que no es posible prescindir de ellos.

Las soluciones de ventilación que suelen aplicarse en este tipo de obras son especificadas por normas nacionales o internacionales y, en ocasiones, por políticas internas o externas de la compañía. De forma obligatoria, se debe contar con un sistema de ventilación mecánica en las áreas comunes de las plantas productivas, pues aspectos de salubridad y reglamentaciones laborales así lo exigen, por lo que no es posible prescindir de ellos.

Si se considera un diseño típico de este tipo de edificios con grandes alturas en un solo nivel, generalmente encontramos sitios construidos, principalmente, con láminas de diversos metales o polímeros, los cuales presentan altos coeficientes de transferencia de calor, ya sea por muros o techos, lo que demerita la condición de confort humano interno de la planta industrial.

Las soluciones de aire acondicionado resultan muy costosas por el gran volumen de aire contenido al interior de estos recintos; por tanto, la ventilación mecánica se convierte en una opción rentable para la implementación en los emplazamientos de compañías dedicadas a la industria de la transformación en México.

En la Figura 1 se muestra una solución típica de ventilación; en ella se observa que aunque se encuentran implantados diversos equipos de ventilación mecánica, el paso del aire por el resto de la planta se dificulta, o bien, se reduce la velocidad de paso en diversas áreas, por las dimensiones físicas de las maquinarias.

En la Figura 1 se muestra una solución típica de ventilación; en ella se observa que aunque se encuentran implantados diversos equipos de ventilación mecánica, el paso del aire por el resto de la planta se dificulta, o bien, se reduce la velocidad de paso en diversas áreas, por las dimensiones físicas de las maquinarias.

Para contrarrestar esta problemática existen equipos de soporte que ayudan a acelerar y distribuir de mejor manera el aire en sitios cerrados y con grandes volúmenes de aire, como son los recirculadores de aire de tipo axial. Estos equipos tienen la capacidad de acelerar el flujo de aire contenido en espacios confinados o en zonas de difícil acceso para otro tipo de ventiladores o ductos conectados a sistemas de ventilación mecánica.

Se debe considerar la conservación de una velocidad de aire para los usuarios equivalente a 1 m/s, para mantener una sensación térmica de menos de 1 o 3 grados, respecto de la temperatura del bulbo seco del sitio, dependiendo del análisis del Estándar de Temperatura Efectiva (SET, por sus siglas en inglés).

Planteamiento de la solución

Es recomendable la utilización de sistemas de ventiladores de recirculación avanzados. Algunos equipos de este tipo se utilizan para la ventilación en sótanos de estacionamientos, túneles o áreas de difícil entrada de aire. Cualquier área donde se desarrollen actividades humanas y exista la mezcla de aire con algún agente dañino o que dificulte el desarrollo de sus actividades es el lugar ideal para la aplicación de sistemas especiales.

Para el caso específico de plantas productivas, existen equipos llamados Fine Factory Fan, que logran cumplir con este requerimiento en específico gracias a varios factores que los avalan, como una longitud amplia de la proyección de aire.

Para el caso específico de plantas productivas, existen equipos llamados Fine Factory Fan, que logran cumplir con este requerimiento en específico gracias a varios factores que los avalan, como una longitud amplia de la proyección de aire.

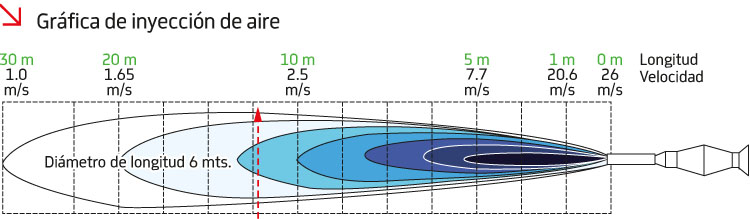

Una de las características de estos ventiladores es el diseño del ducto de descarga que se muestra en la Figura 2. Este diseño es de tipo tobera y permite que a una longitud de 30 m mantenga una aceleración del aire de hasta 1 m/s.

Ahora bien, es importante destacar que en el comportamiento de fluidos newtonianos al reducir el área de paso de fluido se genera un aumento de la presión de éste; por lo tanto, el incremento en la velocidad es proporcional a la descarga.

Una de las principales dudas de los contratistas especializados radica en cómo realizar este proceso de manera segura y calculada, y algunos proveedores especializados ofrecen los análisis de fluidos, con los cuales se pueden determinar los siguientes temas:

- Cantidad de equipo

- Capacidad de cada equipo

- Ubicación de equipos

- Altura de instalación de cada equipo

Aunque para determinar los datos anteriores se debe contar con la siguiente información básica:

- Layout o distribución interna de la planta productiva

- Características geográficas del sitio

- Resumen y especificación de los equipos en áreas criticas

- Condiciones requeridas por los usuarios o condiciones óptimas para la realización de las actividades humanas

Posteriormente, hay que realizar en el edificio un análisis computarizado de fluidos para definir las áreas con menor flujo de aire y los procesos críticos donde se tenga una acumulación inusual de aire con condiciones de elevada temperatura.

Alternativas al análisis de fluidos computarizado

Se sabe que por cuestiones de tiempo y movimientos de cada proyecto o para reducir el costo de éstos se requiere de una manera rápida de estimación en la cantidad de piezas, de la ubicación y distribución, por lo que se pueden considerar los siguientes pasos:

- Tener los planos en algún software de dibujo asistido por computadora (CAD, por sus siglas en inglés)

- Conocer la longitud de tiro de los ventiladores por implementar y su velocidad máxima de alcance

- Ubicar las posibles zonas de anclaje para estos equipos, para conocer el proceso de instalación y si no se incurre en alguna interferencia con equipos existentes en el recinto

- Colocar los recirculadores de aire, a partir de la inyección mecánica o toma de aire exterior que se considere en el recinto. Si no existieran en el proyecto ejecutivo, proponer louvers o elementos capaces de permitir el ingreso de aire nuevo a la planta

Una vez definido este factor, en la toma de aire nuevo se inicia con la proyección partiendo de la inyección y terminando en la extracción mecánica o con el desfogue natural del aire, para lo cual se toma como referencia la velocidad mínima generada por el equipo; es decir, si se mantiene una velocidad de 1 m/s en el interior de la planta, se debe considerar este dato para ubicar un equipo después de otro y así lograr un movimiento lo más uniforme posible

Una vez definido este factor, en la toma de aire nuevo se inicia con la proyección partiendo de la inyección y terminando en la extracción mecánica o con el desfogue natural del aire, para lo cual se toma como referencia la velocidad mínima generada por el equipo; es decir, si se mantiene una velocidad de 1 m/s en el interior de la planta, se debe considerar este dato para ubicar un equipo después de otro y así lograr un movimiento lo más uniforme posible

Resultados del análisis

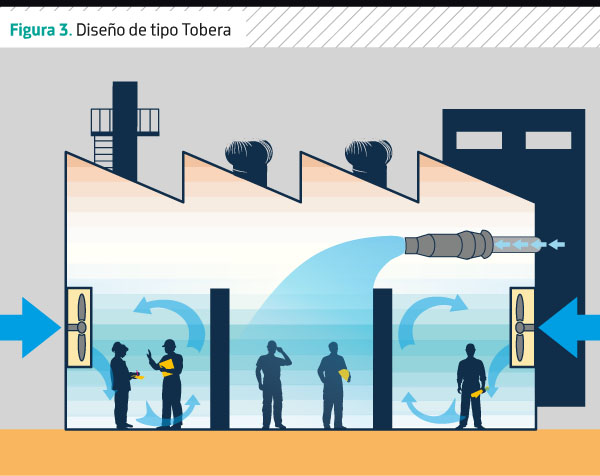

En la Figura 3 se muestra la solución para esta problemática, donde gracias a los equipos Fine Factory Fan se logra un flujo constante de aire directo a los usuarios y se puede mantener un Estándar de Temperatura Efectiva aceptable, sin la necesidad de adquirir un equipo de aire acondicionado, aspecto que puede ser una opción para reducir costos de obra.

———————————————————————————————————————————————-

Ing. Nisban Alfonso González Páramo

Es ingeniero Mecánico egresado de la Facultad de ingeniería de la Universidad Tecnológica de México; ha participado en diversos proyectos multidisciplinarios de ventilación, aire acondicionado y calefacción en la República Mexicana. Cuenta con certificaciones y alta especialización en sistemas VRF. Actualmente se desempeña como ingeniero de Aire Acondicionado en Panasonic de México.