Existen múltiples sistemas para suministrar frío; en el caso del almacenamiento de alimentos y de algunos productos farmacéuticos, contar con una cámara de refrigeración es algo indispensable. El proceso que envuelve estas tecnologías cuenta con diversas etapas.

Eréndira Reyes / Fotografías: Bruno Martínez.

La innovación en las tecnologías de frío ofrece la posibilidad de conservar los alimentos frescos y por más tiempo. En el proceso de abastecimiento de alimentos y medicamentos, la incorporación de refrigeradores y cámaras de refrigeración se ha vuelto una necesidad obligada para establecimientos donde se manejan distintos productos perecederos. Su aplicación se ha incorporado en tiendas de autoservicio, carnicerías, hoteles, cocinas industriales, restaurantes, empresas farmaceúticas y hospitales, entre otros.

Es posible afirmar que la cámara de frío es indispensable en la gastronomía y el almacenamiento, pues estas instalaciones garantizan la llegada de productos de primera calidad a los usuarios finales.

Así como existe una demanda de alimentos, hay un mercado que requiere de este tipo de equipos y que exige día a día mejores innovaciones en su aplicación. Por esta razón, se puede encontrar una gran oferta que responde ante estas exigencias.

Ahora bien, una cámara de refrigeración es un espacio aislado térmicamente, dentro del cual se almacenan productos a los que se les extrae su energía térmica. Dicha extracción se realiza por medio de un sistema de refrigeración.

La constitución física de ese tipo de sitios se define en función de la carga térmica y de las características medioambientales a las que están sometidos.

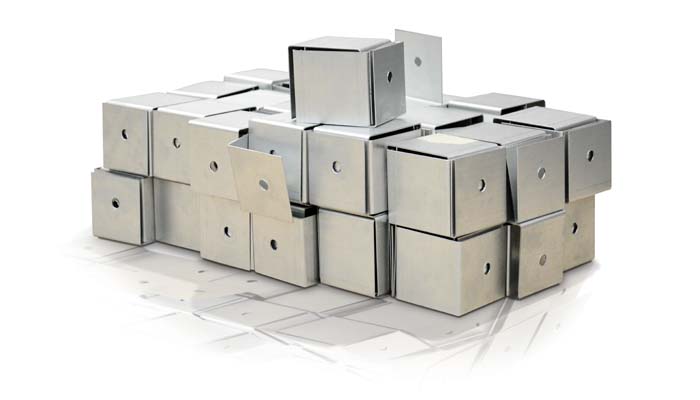

La materialización se determina con base en los paneles autoportantes de poliestireno, poliuretano expandido y poliisocianurato, los cuales son revestidos en láminas de acero inoxidable, lámina galvanizada, entre otros acabados posibles, dependiendo de su aplicación.

Las cámaras de refrigeración se conforman de:

1) Paneles. Constituidos por polímeros sintéticos, tienen un bajo coeficiente global de transferencia de calor, debido al bajo coeficiente de conductividad térmica de sus materiales, lo que minimiza las pérdidas por conducción o convección entre los lados interior y exterior de la cámara. Este tipo de paneles pueden estar disponibles en distintos espesores

2) Techos y pisos. Se pueden usar desde los paneles de los parámetros verticales con un acabado especial, hasta paneles diseñados especialmente para este fin

3) Suelos. Para dar solución a los suelos de las cámaras frigoríficas, también existen diversas soluciones, de acuerdo con el tamaño y la temperatura de diseño; sin embargo, el criterio que prima es la temperatura de operación de la cámara

Fabricación de paneles

Para conocer el proceso de fabricación, se realizó una visita a las instalaciones de Frigopanel, empresa especializada en esta labor, la cual recibió a la revista Mundo HVAC&R para mostrar los pasos por seguir en este tipo de proyectos. El recorrido en la planta corrió a cargo de Alberto Pérez Zapop, gerente de Producción de la planta ubicada en Toluca, Estado de México.

Adquisición de materia prima y corte

Adquisición de materia prima y corte

El ingeniero Pérez explica que la manufactura de estos productos inicia con la adquisición de materia prima para las distintas aplicaciones; por ejemplo, para la cámara de una cocina industrial se puede usar acero de diferentes tipos y calibres, y según los proyectos es la cantidad de materia prima que se adquiere.

En esta etapa también es posible encontrar otro tipo de materiales de fabricación, como los galvanizados, el acero inoxidable y las láminas tipo pintro galvanizadas, estucadas y lisas.

Después de adquirir la materia prima, se inicia el proceso de corte. En esta fase lo que se hace es alimentar un rollo en una bobina, que cortará el número de piezas necesarias, cantidad que es definida por el número de Orden de Producción (OP). Este factor es muy importante, pues existen distintos tipos de cámaras frigoríficas, desde proyectos pequeños de 3 o 4 metros, hasta proyectos de grandes magnitudes, que oscilan entre 600 y 1 mil 300 metros cuadrados.

El ajuste de la cortadora, además de depender del número de OP, se habilitará según el pedido que se esté realizando en cuanto a medidas.

Es importante destacar que la duración entre el inicio de la manufactura y la entrega del producto final varía, pues puede requerirse desde una semana hasta casi un mes para la labor, dependiendo de la carga de trabajo que se tenga y del número de piezas necesarias para la OP; para esto se realiza un cronograma del tiempo de entrega.

La planta de Frigopanel cuenta con dos cizallas, una llamada C01 y otra C03. En estas máquinas se prepara el material para que pase a una punzonadora y posteriormente a las dobladoras. Lo que se hace en esta etapa es escuadrar el material según las medidas del proyecto que se esté realizando.

Punzonado y doblez

Punzonado y doblez

En esta etapa, se punzonarán todo tipo de materiales, desde filtros y galvanizados, hasta aceros inoxidables.

El proceso es muy importante, pues tiene la finalidad de dar el barrenado necesario para que solamente se doble y llegue así a la línea de ensamble con la ubicación de pijas, tornillos y espacios bien definidos. Mediante este proceso, el procedimiento general de manufactura se agiliza y se ajusta perfectamente a los planos que se hacen del equipo.

A través de las máquinas dobladoras pasan piezas de calibres grandes y gruesos, usadas, principalmente, para cámaras frigoríficas de cadenas de restaurantes. Además, las dobladoras tienen la finalidad de conformar y hacer el doblez de todas las piezas que conforman un proyecto, ya sean piezas pequeñas, medianas o de gran magnitud.

Se debe resaltar acerca de este tipo de máquinas que desempeñan distintas tareas, pues algunas de ellas son pequeñas y se utilizan para fabricar partes complementarias que son necesarias, como refuerzos, o piezas muy pequeñas, como componentes de accesorios.

Cuando terminan su proceso de doblado, los productos pasan a la siguiente etapa.

Preparación de paneles

Preparación de paneles

Al tener los materiales listos, se pasan a través de un tren de escoplado o rolado, donde se les elaboran unos saques en las orillas para que luego pasen por un rolado y los cierre.

El proceso se lleva a cabo a través de troqueles que hacen el corte para la punta y la parte posterior del rollo, lo que facilita su cierre y permite que el material se vuelva hermético.

Durante el proceso de rolado lo que busca es rolar la lámina, de tal manera que le dé forma de caja a la materia prima. Según las características y exigencias del tamaño, se pueden trabajar desde 11 ½, hasta 46 pulgadas de ancho; esto significa que cada producto es ajustable a las necesidades del cliente.

Ahora bien, después de llevar a cabo este proceso, el material se traslada a una máquina tangencial que se encarga de cerrar las láminas y logra formar una caja en cada panel, para después pasar al proceso de espumado.

El objetivo principal de esta etapa es armar piezas iguales, que logren acoplarse a manera de sándwich, para que posteriormente se les pueda inyectar el poliuretano, aunque también existen moldes de espumado.

Es importante resaltar que las planchas trabajan piezas estándar, aunque también son capaces de manipular piezas de 4 x 46 metros, con 11 ½ pulgadas de espesor. También existen moldes compuestos por cuatro carros, donde se logra dar a la pieza una longitud de 7 x 46 metros de ancho, con 11 ½ pulgadas de espesor, los cuales están compuestos por cuatro carros que entran y salen para darle la forma necesaria a las piezas.

Así como sucede en las primeras etapas de elaboración, este último proceso determina qué se hará, cómo se hará y cuántas piezas se realizarán, antes de iniciar y completar su ensamble; todo esto definido por planos.

Al finalizar su espumado se envía a almacén, donde esperará a ser enviado para su ensamble final en sitio.

Panel para cuartos fríos y cuartos limpios

Panel para cuartos fríos y cuartos limpios

La empresa tiene certificado este proceso bajo la norma ISO-9000, la cual aplica a la fabricación de todos los componentes involucrados.

En especial, el proceso de cortado y doblez implica un reto para la fabricación. Debido a que en algunas ocasiones se requiere integrar una curva sanitaria en el caso de los cuartos limpios, es imperativo respetar esa curva, la cual se realiza con el material con la finalidad de evitar que se acumulen bacterias o sustancias biológicas en esa parte de la estructura una vez que la cámara está en uso.

Para toda la elaboración de las cámaras frigoríficas se cuenta con planos y dibujos, los cuales sirven como guía para que los trabajadores conozcan las especificaciones técnicas, el número de cortes y dobleces y la forma como se ensamblarán las piezas.

Por ejemplo, para un proyecto grande, cada una de las piezas tiene un molde prototipo que sirve como ejemplo para todos los cortes que serán necesarios, se hace, entonces, el diseño, para que los encargados de las distintas áreas de producción puedan realizar el trabajo sin mayor problema. Para este proceso, el ingeniero Jorge Sánchez cuenta con un equipo que se encarga de realizar todo el diseño de principio a fin.

Los paneles después de finalizar su proceso de espumado pasan al área de almacén

Los paneles después de finalizar su proceso de espumado pasan al área de almacén

Tipos de cámaras y complementos

Las distintas cámaras que se manufacturan en la planta pueden utilizarse para diferentes fines, como cavas de vinos, almacenamiento de cervezas, refrescos o alimentos. Las temperaturas bajo las que trabajan oscilan entre -40 y 12 grados centígrados, aunque la temperatura requerida equivale a 8 o 12 grados centígrados.

También se fabrican cámaras de congelación, donde pueden introducirse productos a temperaturas mucho más bajas si así se necesita; la variedad de productos puede diferenciarse, incluso, por el tipo de puertas con las que cuentan, pues esto depende del espacio donde se colocará la cámara y las necesidades de utilización.

Los tipos de puertas disponibles se clasifican en distintos tipos, según sus características: de sobrepanel, corredizas y antibotantes, entre otras, las cuales son ajustables a las dimensiones de cada cámara. Asimismo, el tipo de materiales varía, como pintro esbozado, acero inoxidable, etcétera.

Por otro lado, existen cámaras especiales que se usan en anfiteatros y que pueden conservar cuerpos humanos en buen estado.

La producción de este tipo de equipos tiene un mercado en distintas áreas productivas, por lo que las innovaciones que salen al mercado pueden ir cambiando constantemente, además de los tipos, ya que cada cliente requiere sistemas diferentes de acuerdo con la aplicación que pretenda darle. Frigopanel se encarga de darle seguimiento desde el proyecto, la fabricación y hasta la puesta en marcha del proyecto final de una cámara.

3 comentarios

Buen día

Me podria apoyar con la cotizacion de 2 paneles, envio especificaciones.

1 panel desarmable de 4 pulgadas de espesor a base poliuretano inyectado autoextinguible con una densidad media de 40 kg/m3.

1 panel desarmable de 2.5pulg. a base poliuretano inyectado autoextinguible, con unadensidad media de 40 kg/m3.

Quedo pendiente de respuesta

Saludos cordiales.

Buenas tarde: me llamo Yaneisy Almanza cesar y necesito orientacion acerca de la hermetizacion o sellado de un cuarto para camara fria. Sus medidas son. 3 metros de largo x 1.50 de ancho. Atentamente espero todo tipo de informacion y tecnico que hagan este trabajo.

telefono. 5352839233.