La aplicación de frío poscosecha permite limitar el desarrollo de microorganismos en frutas y verduras, y conserva su calidad durante la transportación o almacenamiento. Este proceso deriva en mejores productos y menos pérdidas

Lourdes Yáñez

Uno de los procesos que garantizan la inocuidad y la calidad de los alimentos es el preenfriamiento, término acuñado por investigadores del Departamento de Agricultura de Estados Unidos en el año de 1904 y que describe el enfriamiento de los productos previo al transporte, almacenamiento o procesamiento.

Dicha práctica se aplicó por primera vez en duraznos al observarse que, ya empacados y colocados en carros refrigerados para su transporte, el calor de la fruta disminuía tan lentamente que éstos llegaban al mercado sobremaduros y con pudriciones.

Ante tal situación fue indispensable disponer de métodos más rápidos para abatir el calor de la fruta antes de su ingreso al almacén o transporte refrigerado. Para ello, se recomienda eliminar el calor de un producto en grado tal que se alcance la temperatura recomendada para su transporte en poco tiempo, en un rango que va desde las dos o tres horas, hasta las 24 horas.

El propósito de este proceso es bajar la temperatura de la fruta de manera rápida, a fin de reducir la velocidad de maduración y, por tanto, el desarrollo y proliferación de microorganismos.

Entre los beneficios que otorga a los distribuidores y agricultores es la notable reducción en la pérdida de humedad y cantidad de refrigeración requerida durante el transporte, con lo que también disminuye el costo. La aplicación de este proceso es posible través de diversos métodos:

- Por contacto con agua fría

- Por contacto con aire frío

- Por contacto con hielo

- Por evaporación del agua del propio producto a presión reducida

- Por vacío

El método más común es por contacto con aire frío.

Principios de preenfriamiento por aire o agua

Principios de preenfriamiento por aire o agua

Para aplicar el frío con este método es necesario considerar algunos factores, los cuales determinarán la velocidad de preenfriamiento con aire o agua. Uno de ellos es la temperatura inicial del producto, que determinará la cantidad de tiempo a la que se deberá someter la fruta o verdura por procesar.

También es preciso considerar la temperatura final, así como la del medio de enfriamiento y su capacidad para absorber calor. Para ello, será necesario ver la superficie de contacto entre la fruta y el medio enfriante y el tamaño y la forma del producto, prestando especial atención a la relación superficie / volumen.

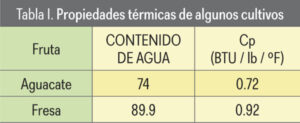

Al considerar las propiedades térmicas de la fruta, habrán de definirse el calor específico, la conductividad térmica y el coeficiente de transferencia de calor.

Transferencia de calor

Durante el enfriamiento de frutas individuales, el calor se mueve del interior a la superficie, principalmente por conducción; es decir que el calor se transfiere a través de un material fijo.

En los espacios intercelulares, el corazón y la zona de las semillas, existe aire. Entonces, en estos puntos, la transferencia es por convección, lo que significa que se transfiere el calor entre partes frías y calientes de un fluido por medio de una mezcla, lo que en los totales definitivos representará un pequeño porcentaje del total de tiempo necesario para enfriar.

En los espacios intercelulares, el corazón y la zona de las semillas, existe aire. Entonces, en estos puntos, la transferencia es por convección, lo que significa que se transfiere el calor entre partes frías y calientes de un fluido por medio de una mezcla, lo que en los totales definitivos representará un pequeño porcentaje del total de tiempo necesario para enfriar.

El tiempo necesario para enfriar cada una de las especies que se producen difiere, debido a sus características; por ejemplo, en los cítricos, la piel o cáscara posee mayor cantidad de espacios de aire, esto implica menor conductividad térmica que las vesículas de jugo.

Ahora bien, si el medio de enfriamiento es agua o aire, se deberá eliminar el calor de la superficie de la fruta por convección y posteriormente se tendrá que transferir el calor de la superficie enfriante del sistema refrigerante.

Preenfriamiento con aire

Preenfriamiento con aire

Método que consiste en hacer pasar un flujo continuo de aire frío entre los empaques colocados en el vehículo para transporte, ya sea en cuartos o en túneles de preenfriamiento. En cualquiera de los casos, el aire debe poseer una humedad relativa alta (si es posible, arriba del 90 por ciento), a fin de evitar pérdida de humedad excesiva en el producto.

Como en los distintos métodos que existen, se tendrán que considerar algunos factores. En el caso del preenfriamiento por aire, habrá de evaluarse la humedad relativa del aire, su flujo y velocidad, y la temperatura. Además, se tendrán que conocer las características del empaque y el tipo de estibamiento a someter.

Para lograr con éxito la misión del preenfriamiento se requiere estibar de tal forma que el aire circule alrededor del empaque. Éste debe tener aperturas para garantizar el contacto directo entre la fruta y el aire. Por ejemplo, con un 5 por ciento de aperturas en la superficie total del empaque de manzana se reduce el tiempo de enfriamiento en 25 por ciento.

Si se opta por usar túneles de preenfriamiento, se tendrán que exponer los empaques sin tapa a una corriente de aire que circule a gran velocidad; por ejemplo, para un empaque de 6 kilogramos de cereza, se necesitará una corriente de aire de 3 mil 200 pies por minuto y 15 minutos de tiempo de enfriamiento.

Es importante contemplar que como en este sistema se desplazan volúmenes muy grandes de aire en corto tiempo los costos son elevados. Se ha encontrado que, en el caso de los cítricos, el enfriamiento es más rápido en los sitios de mayor turbulencia que en aquellos donde el aire circula a mayor velocidad.

Preenfriamiento con hielo

Se usa hielo molido o cubos de hielo y tiene su aplicación en gran diversidad de productos, como brócoli, zanahorias, maíz dulce, espinacas, col, melón, cebolla, perejil, entre otros. Este método es especialmente efectivo en aquellos empacados que no pueden ser enfriados con aire forzado. Para lograr sus objetivos, el hielo se agrega a los contenedores y entre los empaques ya estibados.

En el caso de productos con tasas de respiración altas, este método presenta un efecto residual. Desde el punto de vista de eficiencia en el consumo de energía del enfriamiento con hielo, medio kilogramo puede enfriar cerca de 1.5 kilogramos de producto y reducir la temperatura de 29 a 5 grados centígrados.

Mientras tanto, el calor necesario para la fusión del hielo es cedido por el producto y el agua liberada lo mantiene fresco. Este método se encuentra limitado a productos que toleran el contacto con el hielo, como el melón Cantaloupe, pero es una alternativa bastante viable.

El inconveniente de tal técnica es que resulta costosa y laboriosa, además de poco popular por el peso de los recipientes empacados con hielo y por el agua que constantemente escurre.

Preenfriamiento por vacío

Se basa en la evaporación de parte del agua del producto a muy baja presión atmosférica. Los productos que fácilmente liberan agua pueden ser enfriados en 20 o 30 minutos.

Las hortalizas con alta relación superficie / peso y que liberan agua rápidamente, como hortalizas de hoja, se adaptan mejor a este método. En algunas ocasiones también es utilizado para enfriar apio, algunas variedades de maíz dulce o ejotes, zanahorias y chile pimiento. En los dos últimos se utiliza para conseguir un secado superficial y del pedúnculo, respectivamente, y para inhibir el desarrollo de pudriciones poscosecha.

Una de sus ventajas es que se pueden enfriar rápidamente productos ya empacados e incluso envueltos en diversas películas, a condición de que éstas permitan el transporte del vapor del agua.

La pérdida de agua y el consecuente enfriamiento se logra mediante la extracción del aire de una cámara de acero cerrada herméticamente donde se localiza el producto. Al reducir la presión atmosférica alrededor del producto, disminuye la temperatura de ebullición del agua, por lo que, conforme se presenta la caída de presión, el agua se evapora rápidamente al ceder el producto el calor latente de vaporización. Consiste en reducir la presión atmosférica en cámaras herméticamente selladas conteniendo al producto, de manera que el punto de ebullición del agua se reduce. Ésta se evapora y el producto se enfría.

Una presión de 4.58 milímetros de mercurio reduce el punto de ebullición del agua desde 100 hasta 0 grados centígrados. El agua pasa, entonces, de fase líquida a vapor y la energía que requiere para su evaporación la toma del producto.

De esta forma, el producto alcanzará gradualmente una temperatura cercana a 0 grados centígrados si se expone por suficiente tiempo a tal presión.

Ciclo de enfriamiento en el preenfriamiento por vacío

Comienza cuando el punto de ebullición del agua en el producto se alcanza y éste depende no sólo de la presión, también de la temperatura del producto. A 25 grados centígrados, el punto de ebullición del agua es de 23.6 milímetros de mercurio; es decir que, a medida que se aplica vacío, se alcanzarán sucesivos puntos de ebullición dependiendo de la temperatura del producto, que cada vez, por efecto de la evaporación, disminuirá.

El vapor de agua producido deberá, entonces, eliminarse tan rápido como se produzca si se desea alcanzar una presión igual a 4.58 milímetros de mercurio y un punto de ebullición del agua a 0 grados centígrados. La ventaja de este método es que proporciona un rápido y uniforme enfriamiento.

Sin embargo, para aplicarlo habrá que considerar que únicamente funciona para productos con una gran superficie, como los vegetales de hoja, particularmente lechuga, cuya relación superficie / masa es muy grande y ofrece poca resistencia al movimiento del agua. La lechuga es el vegetal más común enfriado por este método.

Mientras tanto, en frutas no es adecuado, ya que la velocidad de enfriamiento es lenta; además, hay frutas tan débiles o delicadas en las que el método puede provocar fisuras y exudado de agua.

Sea cual sea la técnica que se elija, lo más importante es determinar cuál es el mecanismo ideal para el producto y ubicar los límites de tiempo y costo; sobre todo, saber cuál es el mecanismo óptimo con el propósito de tener un producto de calidad.

———————————————————————————————————————————————————————

María de Lourdes Yáñez López

Bióloga por la Universidad Autónoma Metropolitana. Cuenta con una maestría en Ciencias de los Alimentos por la Universidad de Arkansas, campus Fayetteville, y una maestría en Fisiología Poscosecha por la Escuela Nacional de Fruticultura (CONAFRUT). Además, cuenta con un doctorado en Ciencias Biológicas por la Universidad Autónoma Metropolitana.

5 comentarios

A quien corresponda:

El motivo de este correo es hacerle una cordial invitación a conocer nuestra propuesta tecnológica sobre el laboratorio nacional de tecnologías del frío. En este laboratorio estamos planeando le generación de proyectos de innovación y desarrollo en temas de generación de frio para tecnologías actuales y disruptivas. En caso de vernos favorecidos con su interés podemos enviar información más específica o bien agendar visitas sea ya vía electrónica o presencial.

De antemano gracias por su tiempo.

Atte

M.I CELSO EDUARDO CRUZ GONZÁLEZ

INGENIERO DE PROYECTO I+D+i

GERENCIA DE SISTEMAS DINÁMICOS

01-442-2119800 EXT.1366

Celso Eduardo Cruz, en breve se pondrán en contacto contigo para dar seguimiento a la invitación. Estamos atentos por cualquier información adicional que requieras. Saludos

Excelente Articulo, las tecnologias de pre enfriamiento se aplican en el campo mexicano mejorando la vida de anaquel y calidad final de los productos, especialmente de exportacion. Las diferentes tecnologias de frio contacto con agua / aire frio o hielo. Seria muy interesante conocer tambien un analisis financiero de como justificar este tipo de proyectos.

excelente información la publicada en esta pagina, artículos de esta calidad enriquecen nuestra experiencia y motivan al emprendedor joven apasionado por la refrigeración, igual que todos nosotros.

muchas gracias.

Gracias, Óscar Ramírez. Recibe un saludo