El Calentamiento Global y el Agotamiento del Potencial de la Capa de Ozono ha llevado a que el mundo de los refrigerantes para sistemas HVAC&R tome un nuevo rumbo a través de los llamados “refrigerantes ecológicos”, los cuales a pesar de presentarse como la novedad, tienen su historia, ya que anteriormente se han probado para este tipo de instalaciones.

Por: Norberto Aguilar Castillo

La aplicación del bióxido de carbono en sistemas de refrigeración no es una novedad. El primero en proponer al bióxido de carbono como refrigerante fue Alexander Twining quien lo mencionó en una patente británica en 1850. Thaddeus S. C. Lowe experimentó con el CO2 en globos con uso militar pero además diseñó una máquina de hielo usando CO2 en 1867.

El mismo Lowe además desarrolló una máquina para transportar carne congelada en barcos. Siguiendo así con la historia se puede ver que los sistemas de refrigeración con CO2 tuvieron su pico en los años 20s y a principios de los 30s. El CO2 era generalmente la opción más preferida para el uso en los barcos en lugar del amoniaco.

Con la llegada de los refrigerantes de freón, la aplicación del CO2 como refrigerante disminuyó. La principal razón para su caída fue ciertamente la rápida pérdida de capacidad, las altas presiones y las altas temperaturas.

El amoniaco sigue siendo el refrigerante más usado para aplicaciones de refrigeración industrial a lo largo de los años.

En los años 90s, se inició una renovada visión de las ventajas ofrecidas por el CO2 debido al agotamiento potencial de la capa de ozono y al sobrecalentamiento global que restringe el uso de los productos clorofluorocarbonados e hidrofluorocarbonados, así como restricciones en altas cargas de refrigerante en sistemas de amoniaco.

El bióxido de carbono pertenece al grupo de los llamados refrigerantes naturales junto con el amoniaco e hidrocarburos como el propano, el metano y el agua. Todos estos refrigerantes tienen sus respectivas desventajas:

• El amoniaco es tóxico,

• Los hidrocarburos son flamables,

• El agua tiene limitadas posibilidades de aplicaciones en comparación con el CO2.

Por su parte el bióxido de carbono no es tóxico, ni flamable; pero tiene una doble función en el medio ambiente; el CO2 es necesario por todos los organismos vivos en la tierra pero además es un gas de efecto invernadero, lo que puede provocar modificaciones en el medio ambiente si las concentraciones en la atmósfera cambian.

Las propiedades termodinámicas del CO2 se asemejan mucho a otros refrigerantes comunes

Características del CO2

Las propiedades termodinámicas del CO2 se asemejan mucho a otros refrigerantes comunes, pero hay algunas excepciones: el punto triple del CO2 es mucho más alto que en otros refrigerantes comunes (ver Tabla 1)

| Tabla 1 | CO2 | NH3 | ||

| Presión | Temperatura | Presión | Temperatura | |

| Punto triple | 5.18 bar | -56.6 ° C | 0.06 bar | -77.7 ° C |

| Presión crítica | 73.6 bar | (31 ° C) | 113 bar | ( 132 ° C ) |

x

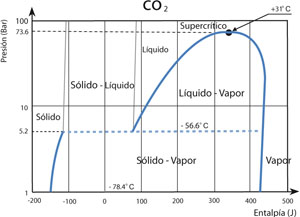

En el diagrama de presión entalpía el punto triple se encuentra en la línea de una presión de 5.18 bar y la temperatura de -56.6° C. En el punto triple existe un equilibrio de CO2 vapor, líquido y sólido. Ver figura 1.

| Figura 1.- La presión-entalpía diagrama para CO2 |

|

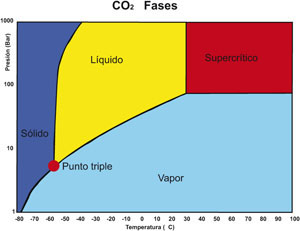

| Figura 2.- Diagrama presión-temperatura para CO2 |

|

x

La presión crítica del CO2 es 76.6 bar y la temperatura crítica es 31° C. En esta fase supercrítica el CO2 tiene propiedades que son muy similares a un vapor de alta densidad.

Nota: El CO2 es una sustancia única usada para diferentes propósitos en diferentes industrias, por ejemplo: incrementando su presión, el CO2 se convierte en un solvente que es utilizado en la extracción de una sustancia a otra y para procesos de limpieza. El CO2 sólido puede ser usado como un sustituto de la arena en el proceso de Sandblasting y también puede ser usado en sistemas extintores.

La alta presión saturada a temperatura ambiente es la primera barrera que necesita ser considerada cuando se propone el CO2 como un refrigerante. A la temperatura de 20° C, la presión saturada es de 57.2 bar. El diseño de sistemas de refrigeración usando CO2 depende mucho de la aplicación.

CO2 en sistemas de refrigeración industrial

Existen muchas maneras de utilizar el CO2. En una primera etapa en un sistema subcrítico es sencillo pero tiene sus desventajas debido a la limitante en la temperatura y la alta presión.

Los sistemas supercríticos son sólo aplicables para sistemas pequeños, donde la presión no es una característica importante en el diseño. Un número de programas de investigación han sido desarrollados para la industria automotriz tomando aplicación en aire acondicionado pero también para aire acondicionado de uso doméstico (Japón)

Sistemas de CO2 híbridos, son los más comunes en la refrigeración industrial porque la presión puede ser limitada a un nivel donde los requerimientos para los componentes como compresores, válvulas y controles solamente difieren levemente comparado con las plantas de refrigeración industrial tradicionales.

Los sistemas de refrigeración pueden ser diseñados en diferentes maneras, por ejemplo: sistemas de expansión directa, sistemas de bombeo recirculado o en sistemas de salmuera o combinaciones de ésta.

Sistemas cascada CO2 NH3

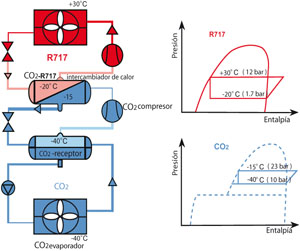

| Figura 3.- Sistema de cascada CO2 | |

|

La figura 3 muestra un sistema refrigerante a baja temperatura (-40° C) usando CO2en una fase cambiante en un sistema de cascada con amoniaco en el sistema de alta presión.El sistema de CO2 es un sistema de bombeo circulante donde el CO2 es bombeado desde el tanque receptor donde es parcialmente evaporado antes de que regrese al tanque receptor. El CO2 evaporado es comprimido en un compresor de CO2 y condensado en un intercambiador CO2-Amoniaco. El intercambiador de calor actúa como un evaporador en un sistema de amoniaco. |

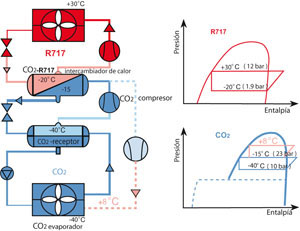

| Figura 4.- CO2 Sistema de cascada con CO2 y deshielo por gas caliente | |

|

La figura 4 muestra el mismo sistema que la figura 5 pero incluye un sistema deshielo por gas caliente con CO2. |

| Figura 5.- CO2 Sistema de salmuera – Intercambiador de calor | |

|

La figura 5 muestra un sistema de refrigeración a baja temperatura (-40° C) usando CO2 como un sistema de salmuera con amoniaco en la línea de alta presión. El sistema de CO2 es una estructura recirculada donde este componente líquido es bombeado de un tanque receptor a un evaporador donde es parcialmente evaporado antes de que regrese al tanque receptor. El CO2 evaporado es luego condensado en un intercambiador de calor de CO2-Amoniaco. El intercambiador de calor actúa como un evaporador en los sistemas de amoniaco. |

x

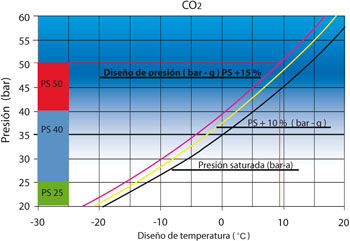

PRESIONES DE DISEÑO

Existen dos importantes factores que se deben tomar en consideración cuando se determina la presión de diseño:

1. La presión durante el paro permanece constante. La presión durante el paro puede ser muy alta y esto trae a consideración:

a) Un pequeño sistema de refrigeración puede ser utilizado de manera alterna para mantener la temperatura del líquido en donde la presión saturada es menor a la presión de diseño.

b) Diseñar el sistema con un recipiente de expansión de cierto tamaño que prevenga la presión que pudiera exceder la presión de diseño.

c) Diseñar la planta para que pueda resistir la presión saturada a la temperatura de diseño (aprox. 80 bar).

| Figura 6 |

|

x

| Figura 7.- Límites prácticos PS >_ P saturado +15% |

|

x

La experiencia de Danfoss indica que la solución más común para refrigeración industrial es usar un pequeño sistema de refrigeración por aparte para enfriar el CO2 líquido.

2. La presión de descongelación usando gas caliente de CO2: Dependiendo del diseño actual pueden ser aplicadas diferentes formas de descongelar (natural, agua, eléctrico o gas caliente de CO2).

El gas caliente de CO2 es el más eficiente, especialmente a bajas temperaturas pero además de ello, es el que demanda mayor presión. Con una presión de diseño de 50 bar, es posible alcanzar la presión de descongelado a 9-10° C. La presión saturada a 9° C es 43.9 bar; más 10% de las válvulas de seguridad y aproximadamente un 20% por caídas de presión, se requiere una presión saturada de 50 bar. No existe un método común para lograr el descongelado. Todos los métodos mencionados anteriormente son usados dependiendo el sistema pero además se depende de la disponibilidad de los compresores y otros componentes requeridos.

Eficiencia

En sistemas de cascada de CO2-Amoniaco, es necesario usar un intercambiador de calor. Al introducir intercambiadores se crea una pérdida de eficiencia en el sistema debido a la necesidad de tener una diferencia de temperatura entre los fluidos. Sin embargo, los compresores que utilizan CO2 tienen una mayor eficiencia y una mejor transferencia de calor. La eficiencia total del sistema CO2-Amoniaco en sistema cascada no es menor cuando se compara con un sistema tradicional de amoniaco.

Aceite en sistemas de CO2

En sistemas de salmuera de CO2 y en sistemas de bombeo recirculado con compresores libres de aceite, no existe aceite en el sistema de CO2 Desde un punto de vista de eficiencia es una solución óptima debido a los coeficientes de transferencia de calor en los evaporadores. Sin embargo se necesita que todas las válvulas, controles y otros componentes puedan operar en seco.

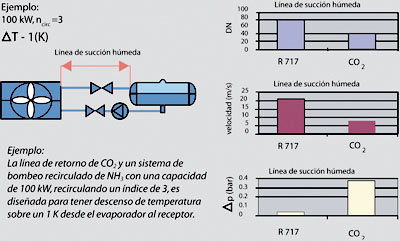

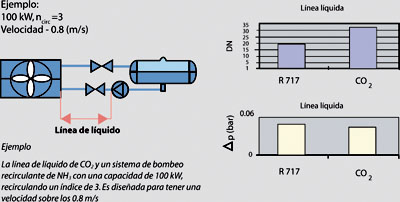

Tamaño de los componentes

Debido a las propiedades termodinámicas del CO2 y en particular al relativo alto nivel de presión, la capacidad del compresor es significativamente mayor para el CO2 que para el amoniaco. Las dimensiones de las líneas de vapor son menores, pero las de las líneas de líquidos son más grandes

Carga de refrigerantes en sistemas de cascada CO2-Amoniaco

EN378 clasifica al CO2 como un L1 no tóxico, no flamable mientras el amoniaco es un refrigerante tóxico L2. A pesar de eso el amoniaco ha sido utilizado como refrigerante durante muchos años. Pero con el tiempo se ha vuelto más restringido, en particular en algunos países europeos. Por lo tanto existe un gran interés en reducir el uso del amoniaco. Sistemas en cascada CO2-Amoniaco son una solución perfecta con el amoniaco limitado a una cantidad pequeña, el cual puede ser contenido en un cuarto de máquinas especial teniendo los arreglos necesarios de seguridad y por otra parte el CO2 es distribuido a todos los enfriadores.

| Aproximación relativa de permeabilidad, difusión y solubilidad de diferentes gases en polímeros | ||||

| Coeficiente de Permeabilidad Relativa Q | Coeficiente de Difusión Relativa D | Coeficiente de Solubilidad Relativa S | S/D | |

| N2-Nitrógeno | 1 | 1 | 1 | 1 |

| CO2– Dióxido de Carbono | 24 | 1 | 24 | 24 |

| CH4– Metano | 3.4 | 0.7 | 4.9 | 7 |

| He-Helium | 15 | 60 | 0.25 | 0.004 |

| O2-Oxígeno | 3.8 | 1.7 | 2.2 | 1.19 |

Compatibilidad de materiales

El CO2 es compatible con casi todos los materiales metálicos comunes a diferencia del amoniaco. No hay restricciones desde un punto de vista de compatibilidad usando cobre o latón. La compatibilidad de CO2 y polímeros es mucho más compleja, debido a que el CO2 es una sustancia inerte y muy estable, la reacción con polímeros no es tan crítica. La principal preocupación con el CO2 son los efectos físico-químicos como la permeabilidad, dilatación y la generación de cavidades y fracturas internas. Estos efectos están conectados con la solubilidad y difusividad del CO2 en los materiales actuales.

Las pruebas han demostrado que el CO2 es diferente y algunas modificaciones han sido realizadas en algunos productos. Una gran cantidad de CO2 que se puede disolver en polímeros tiene que ser tomada en consideración. Algunos polímeros usados actualmente no son compatibles con el CO2 y otros requieren de diferentes métodos de solución como por ejemplo materiales selladores. Cuando la presión es cercana a la presión crítica y la temperatura es alta, el impacto en los polímeros es mucho más extremo. Sin embargo estas condiciones no son importantes para la refrigeración industrial ya que la temperatura y presión de operación son mucho más bajas usualmente.

¿Cómo puede penetrar agua en sistema de CO2?

• La presión en el sistema de CO2 es siempre debajo de la presión atmosférica, por lo tanto no hay riesgos de fugas que pudieran causar penetración de agua al sistema.

• Cuando se carga CO2, existen diferentes especificaciones de CO2, algunas pueden permitir altas cantidades de agua.

• El bióxido de carbono es tratado como un refrigerante muy seguro y por lo tanto no es manejado con los procedimientos de seguridad usuales. Si un sistema es abierto, el aire puede penetrar y la humedad puede condensar dentro de los tubos. Si el sistema no es purgado correctamente se puede retener agua.

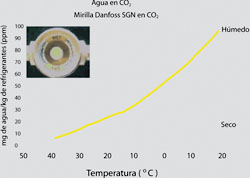

La cantidad aceptable de agua en CO2 es mucho menor que en sistemas que usan otros refrigerantes. Si el contenido de agua supera el punto de rocío y la temperatura está debajo de 0º C, el agua se congelará creando problemas de riesgo con el equipo, por ejemplo bloqueando las válvulas de control.

El agua puede ser fácilmente eliminada montando un secador en el sistema.

Los secadores de CO2 son muy eficientes y son normalmente montados en la línea de líquido para evitar cualquier caída de presión innecesaria.

Fugas de CO2-Amoniaco en sistemas de cascada

La fuga más crítica en un sistema de CO2-Amoniaco se encuentra entre los intercambiadores de calor entre el amoniaco y el CO2. La presión del CO2 será mayor que la del amoniaco, por lo tanto la fuga ocurrirá en el sistema de amoniaco, el cual se contaminará. El carbonato de amonio es formado inmediatamente al contacto del CO2 con el amoniaco. Este producto químico es una sustancia sólida corrosiva.

Seguridad

Seguridad

Como fue mencionado antes, el CO2 es clasificado como un refrigerante no tóxico, pero a diferencia del amoniaco el CO2 no tiene un olor característico.

Aspectos de seguridad del CO2

El CO2 remplaza al aire y causa pérdida de oxígeno. En la presencia de suficiente oxígeno, el CO2 tiene un efecto narcótico a altas concentraciones. En pequeñas cantidades el CO2 tiene un efecto estimulante en la respiración. Debido a las características ácidas del CO2, algunas irritaciones pudieran aparecer particularmente en la membrana mucosa de la nariz, garganta y ojos.

Los síntomas asociados con la inhalación de aire con dióxido de carbono se incrementan de la siguiente manera:

• 0.04% es la concentración de CO2 en el aire atmosférico.

• 2% incrementa un 50% la tasa de respiración.

• 3% una exposición de 10 minutos a esta concentración incrementa 100% la tasa de respiración.

• 5% representa un aumento de 300% la tasa de respiración, sudoración y dolor de cabeza aparecen después de una hora.

• 8% es el límite de la exposición a corto tiempo.

• 8 – 10% dolores de cabeza después de 10 ó 12 minutos, mareo, problemas auditivos, la presión sanguínea aumenta, el ritmo cardíaco aumentan y náuseas.

• 10 – 18% después de pocos minutos, pueden aparecer ataques epilépticos, calambres musculares y pérdida de la conciencia, además de shock. Las víctimas se recuperan rápidamente con aire fresco.

• 18 – 20% síntomas similares a un infarto.

El bióxido de carbono es tratado como un refrigerante muy seguro y por lo tanto no es manejado con los procedimientos de seguridad usuales

Conclusión

La disponibilidad de componentes para refrigeración utilizando CO2 a bajas temperaturas, es amplia. Distintos fabricantes de equipo para refrigerantes tradicionales pueden distribuir algunos componentes para sistemas de CO2, pero la disponibilidad de componentes para sistemas de alta presión es limitada. Un factor importante en la rapidez de introducir sistemas de CO2 dependerá mucho de la disponibilidad de componentes críticos para altas presiones de CO2.

Dentro del área de refrigeración industrial, el CO2 no reemplazará el amoniaco. Los sistemas industriales de CO2 son todos sistemas híbridos que requieren de amoniaco en el sistema de alta temperatura pero sólo con una pequeña cantidad de amoniaco.

——————————————————————————–

7 comentarios

Excelente artículo, este tipo de información nos mantiene al día en cuanto a lo más nuevo en tecnología

EXELENTE EL ARTICULO, TAMBIEN HABRIAN DE AGREGAR ALGUNAS TECNICAS DEL MANEJO DEL CO2 Y QUE DISPONGAN ALGUN CURSO-TALLER PARA REALIZAR ESTAS TECNICAS.

GRACIAS.

me pareció interesante la información que nos enviaron, pero me gustaía llevarla a cabo en campo

Excelente información. . Hay que ir con los cambios tecnológicos …

muy buen articulo, eso nos permite estar mejor informados sobre nuevos tipos de refrigerantes en sistemas de refrigeración y seria mejor desarrollarlo en el campo laboral.

buen refrigerante para la industria

Excelente documentar deseo que me envien todas las documentacion posible del co2