Cada vez es más necesario mover a un mayor número de gente en tiempos más cortos, por ello los sistemas de transporte subterráneos, como el Metro, resultan irremplazables. Crear condiciones ambientales apropiadas para este medio es de vital importancia, sobre todo en caso de accidentes o emergencias, como incendios

Carlo Barbetta / Fotografías: cortesía de Systemair

En lo que respecta al diseño de sistemas de ventilación en espacios subterráneos, el estándar más ampliamente utilizado en el mundo es la norma estadounidense NFPA130. Debido a la complejidad de las estaciones, túneles y conductos, no sólo es necesario un cálculo estático, sino también un análisis profundo de la dinámica de fluidos. Esto último, en realidad, representa la parte principal del procedimiento de diseño, ya que engloba los principales objetivos a lograr.

Para ello se utiliza un código CFD (Computational Fluid Dynamics, por sus siglas en inglés) llamado SES (Simulación Ambiental Subterránea), que es un paquete de software para el análisis 1D del sistema de tránsito subterráneo.

Simultáneamente, en los últimos años se ha utilizado el proceso RAMS, el cual consiste en un enfoque coherente en la gestión de la fiabilidad (Reliability), disponibilidad (Availability), mantenibilidad (Maintainability) y seguridad (Safety), raíz del acrónimo RAMS. La especificación y demostración de los requisitos RAMS son pilares de la Norma EN50126, la cual es aplicada sistemáticamente tanto por las autoridades ferroviarias como por la industria HVAC a través de todas las fases del ciclo de vida de una aplicación ferroviaria.

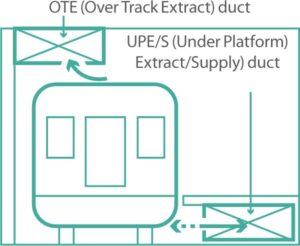

La ventilación sanitaria incluye todas aquellas plantas que se mantienen en uso durante el funcionamiento normal. Hay plantas de entrada de aire en el patio interior o en lugares que conectan los pisos (en algunos casos las reglas piden 10 cambios de aire/hora). También hay plantas en el túnel para mantener la temperatura dentro del nivel especificado y la extracción de aire en la plataforma. Partamos de la estación mostrada en la figura 1, donde podemos ver dos conductos, uno situado cerca del techo llamado OTE (Extracción sobre las Vías, por sus siglas en inglés), y otro situado debajo de la plataforma llamada UPE (Extracción debajo de la Plataforma), o raramente UPS (Inyección debajo de la Plataforma). La meta es tener un bajo volumen de aire durante el funcionamiento normal y un alto volumen en caso de incendio, tomando en cuenta que los ventiladores trabajan con variadores de frecuencia y, por consiguiente, pueden variar el volumen de aire.

Un volumen de aire típico es de 40/50 m3/s en modo normal y de 80/100 m3/s en caso de incendio. La carga térmica generada por el fuego varía de acuerdo con el tipo de vagón, por ejemplo de 8 a 15 MW, y en caso de incendio los ventiladores deben ser capaces de manejar aire caliente. La NFPA130 sugiere no menos de 150 °C; la NFPA502 (aplicada en los túneles de carretera) especifica 250 °C /1 hora. Esto significa que el diseñador, con base a su experiencia y la simulación CFD, puede decidir la relación temperatura/hora más apropiada. Independientemente de los límites, los equipos tienen que ser certificados o aprobados de acuerdo con la EN12101-3 u otras normas aplicables.

En climas cálidos, principalmente, se prefiere la adopción de puertas corredizas, las cuales cierran durante el tiempo de espera y se abren cuando el tren se detiene en la plataforma, por lo que se puede utilizar un sistema de aire acondicionado en la plataforma y/o en el vagón de pasajeros. La separación entre la plataforma y la vía, a su vez, reduce el efecto de pistón del tren entrante, limitando la sobrepresión a 500 Pa, sin ningún inconveniente físico para los pasajeros. Esto también permitirá un enfoque diferente en caso de incendio.

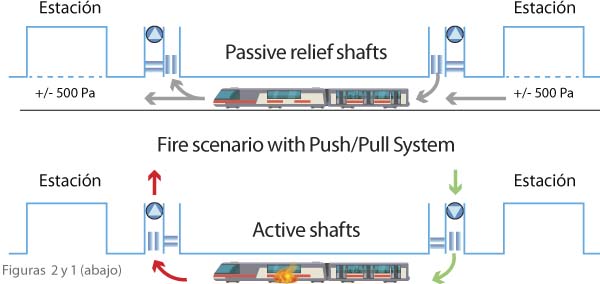

En el caso de los conductos de aire, la figura 2 muestra que hay dos de ellos cerrados en las estaciones, que pueden ser de dimensiones circulares o cuadradas, y están divididas en dos secciones. Una sección tiene sólo compuertas de aire, mientras que la otra tiene los ventiladores. En funcionamiento normal, la sección pasiva, con compuerta, está abierta y el ventilador cerrado. El diseño de la caída de presión debe de ser menor a través del conducto respecto al de la estación, por lo que la masa de aire en frente del tren que se aproxima pasará por el ducto, y no en contra de la estación para no molestar a los usuarios.

En el caso de los conductos de aire, la figura 2 muestra que hay dos de ellos cerrados en las estaciones, que pueden ser de dimensiones circulares o cuadradas, y están divididas en dos secciones. Una sección tiene sólo compuertas de aire, mientras que la otra tiene los ventiladores. En funcionamiento normal, la sección pasiva, con compuerta, está abierta y el ventilador cerrado. El diseño de la caída de presión debe de ser menor a través del conducto respecto al de la estación, por lo que la masa de aire en frente del tren que se aproxima pasará por el ducto, y no en contra de la estación para no molestar a los usuarios.

En operación de emergencia, el conducto pasivo con compuertas está cerrado y el ventilador activado. Una parte empuja el aire fresco, al tiempo que la otra extrae el caliente. De esta manera se crea una corriente de aire en el túnel. Este sistema se denomina Push/Pull. Así, los pasajeros pueden escapar de frente al aire fresco y llegar a la estación. En caso de incendio se activan los sistemas OTE y UPE. El valor típico de la velocidad del aire de succión es de 2 m/s.

En operación de emergencia, el conducto pasivo con compuertas está cerrado y el ventilador activado. Una parte empuja el aire fresco, al tiempo que la otra extrae el caliente. De esta manera se crea una corriente de aire en el túnel. Este sistema se denomina Push/Pull. Así, los pasajeros pueden escapar de frente al aire fresco y llegar a la estación. En caso de incendio se activan los sistemas OTE y UPE. El valor típico de la velocidad del aire de succión es de 2 m/s.

En países con clima cálido, e incluso en condiciones normales de funcionamiento, la ventilación del túnel se activa a bajas revoluciones, sólo para dar algunos cambios en el aire y mantener la temperatura dentro de los límites aceptables.

Debido a la densa superficie urbana a veces no es posible tener dos ductos, por lo que sólo se utiliza uno, posiblemente en el centro de dos estaciones.

En relación a los ductos, debe haber una disposición seccional típica de un eje de ventilación del túnel. Teniendo en cuenta las complejidades de los distintos escenarios, así como la presencia de ductos y el diseño de estaciones, es una práctica común realizar un análisis profundo con SES u otros códigos de software.

Ventilador

Ventilador

Es el equipo más importante de todos, y debe trabajar en función a las diversas situaciones que se presenten. Debido a la distribución del fuego en el túnel o estación, los ventiladores tienen que ser totalmente de tipo reversible, para adaptarse a todos los casos. Por razones de seguridad, se instalan más ventiladores en paralelo para crear redundancia. Estos equipos funcionan en un ambiente que no es limpio, similar al de un ambiente industrial, por lo que deben contar con características especiales.

Compuertas

En la aplicación típica de las compuertas, éstas son conectadas a los ventiladores (la compuerta se utiliza para evitar la recirculación del flujo de aire cuando un ventilador está en posición de apagado), y es un tipo on/off en el túnel donde se utilizan o en la sección del ducto pasivo.

Silenciador

Silenciador

En el contexto urbano, las plantas de ventilación, especialmente los conductos de aire, están muy cerca de zonas habitacionales. Con excepción del modo de emergencia donde el nivel de ruido puede ser olvidado, en el modo normal, particularmente durante la noche, el nivel debe cumplir con las regulaciones locales impuestas. Hace años era normal definir los límites de ruido en las rejillas de inyección/extracción con un valor típico de 60 dB(A) a 1 m.

Las regulaciones, no obstante, son diferentes para cada poblado. En este caso, las normas locales han dividido el área de las ciudades en zonas; residencial, mixto, industrial, protegido (hospital), etcétera. Por lo tanto, se definen diferentes niveles de ruido. En el peor de los casos puede ser tan bajo como 40 dB(A). Los diseñadores acústicos pueden introducir en la simulación todas las fuentes de ruido y encontrar la atenuación requerida.

Los silenciadores son normalmente de tipo divisor, es decir, paneles acústicos de cierto espesor y conductos de aire. Se recomienda instalarlos protegiéndolos del contacto con el agua procedente de condiciones climáticas externas. Los divisores pueden ser fijos o con ruedas y carriles a fin de que puedan ser movidos hacia afuera desde su posición normal. Esto para facilitar el mantenimiento (limpieza) y retirar el polvo de carbón para evitar el riesgo de incendio accidental.

Hoy en día, las autoridades de diversas ciudades en el mundo están promoviendo ampliamente las redes de transporte subterráneo. Las empresas relacionadas con la fabricación de productos de ventilación y otros componentes conectados están enfocadas cada vez más a desarrollar productos que ofrezcan mayor eficiencia para esta clase de transporte. La seguridad es un tema clave y seguramente requerirá mejores simulaciones CFD.

Es deseable, por tanto, un enfoque más sostenible. Contrario a lo que se piensa, el concepto de sostenibilidad no se basa únicamente en el objetivo de preservar el medioambiente, ya que posee un significado y aplicación más amplios: debe cumplir requisitos sociales, económicos y, por supuesto, medioambientales. Estos tres pilares deben ser equilibrados y tener un peso similar. Esto para lograr un diseño bueno y positivo. El énfasis está en el aspecto social, para evitar un impacto negativo en la población.

Una mejor comunicación e información entre las autoridades locales y habitantes reducirá el riesgo de conflictos, evitará retrasos y mayores costos de operación para este tipo de obras.

Características del ventilador

Protección superficial: normalmente galvanización por inmersión en caliente, de acuerdo con las normas ISO/EN pertinentes

Robustez: la construcción y diseño del equipo debe contemplar una vida útil de 25 a 30 años

Capacidad VF (Variador de Frecuencia): motores de ventilador diseñados y adaptados para ser regulados por variaciones de frecuencia y tensión (inversores)

Baja vibración: incluso si todos los ventiladores están dinámicamente equilibrados para respetar la Marca CE y las Normas ISO/EN pertinentes, deben tomarse algunas precauciones cuando su posición esté en la proximidad de la estación. Los resortes anti-vibratorios son un requisito mínimo

Certificación de fuego: los ventiladores deben estar certificados según la EN12101-3. También puede ser necesaria una prueba FAT (Prueba de Aceptación de Fábrica, por sus siglas en inglés) para comprobar su rendimiento antes de instalarlos

Características principales de las compuertas

Protección de la superficie: fabricados en acero inoxidable

Robustez: la construcción y diseño del equipo debe contemplar una vida útil de 25 a 30 años. Además, son probadas para operar completamente abiertas a la posición de cierre por más de 106 ciclos

Resistente al fuego: no hay una norma internacional como en el caso de los ventiladores, sólo una prueba realizada por organismos notificados. La compuerta debe soportar la misma clase de fuego del ventilador, si es que está conectada a éste, o en el túnel según la simulación CFD. En algunos casos, el actuador está protegido con un recinto térmico

Integridad: si es necesario, son probadas según la BS476 Parte 20

Pulso de presión: debido al efecto pistón del tren, el amortiguador en posición cerrada debe soportar una presión de +/- 3 kPa como prueba de fatiga

Casos de éxito

Metro de la ciudad de Copenhague

Esta línea es totalmente automática, el anillo del metro funciona sin conductor en la parte central de la ciudad. Se compone de dos túneles de una sola vía, cada uno de aproximadamente 16 km de longitud, 17 estaciones de metro con plataformas tipo isla, 4 instalaciones cruzadas y conductos de ventilación

El trabajo está en curso y al final habrá 42 TVF (Ventiladores de Túnel) de 2m de diámetro, 16 SVF (Ventiladores de estación) de 0.63 a 1m de diámetro, 40 PVF (Ventiladores de presurización) de 0.63 m de diámetro, varias compuertas para los TVF y conductos, así como silenciadores para los TVF y SVF

Fase III del Metro de Nueva Delhi

Red articulada dividida en fases. La fase III incluye 2 nuevas líneas y 10 rutas de extensión. Todas las fases (I, II, III) cubrirán casi el 70% de Nueva Delhi y transportarán diariamente a 3 millones de pasajeros por día, aproximadamente

Hay 13 estaciones subterráneas, 52 TVF de 2m de diámetro, 89 ventiladores OTE / UPE de 1.25m de diámetro, silenciadores y 45 Unidades Manejadoras de Aire (AHU). También cuenta con 46 ventiladores de refuerzo en el túnel de 1.25 a 1.6 m de diámetro. Rejillas de distribución de aire y otros productos complementarios