Las innovaciones tecnológicas y la búsqueda de un refrigerante que sea al mismo tiempo eficiente y amigable con el planeta han permitido el surgimiento de diversas alternativas en el mercado, pero ¿cómo determinar cuál es la más indicada?

Redacción

La historia de la refrigeración abarca más de 200 años. Desde 1921, gracias a los descubrimientos de Clarence Birdseye, empresario e inventor estadounidense que descubrió un método rápido de congelación para paquetes pequeños de alimentos vendidos al por menor, la industria del frío inició su expansión. Sin embargo, los materiales que se utilizaban eran refrigerantes tóxicos o inflamables como el dióxido de sulfuro, cloruro de metilo, amoniaco, dióxido de carbono, los hidrocarburos o dióxido de azufre.

Años más tarde Thomas Midgley, a petición de C.F. Kettering, comenzó con la búsqueda de un nuevo compuesto que pudiera cumplir con la mayoría de las propiedades deseadas en un refrigerante: seguro y estable, no tóxico, no corrosivo ni inflamable, y con las presiones adecuadas para poder utilizarse en los equipos de los automóviles.

Así, en 1930, una prestigiada productora de vehículos y una empresa química se unieron para introducir en los aires acondicionados automotrices el diclorodifluorometano, mejor conocido como R-12. Este suceso marca un antes y un después en la historia de la industria del frío. A partir de este momento se aprovecha la estabilidad de los compuestos con flúor para desarrollar un producto que no era inflamable, y cuya toxicidad era prácticamente nula.

Hoy en día, la evolución de las regulaciones ambientales ha llevado a la industria a desarrollar productos cada vez más amigables con el medioambiente. Con base en esto, lo ideal sería contar con un refrigerante que cumpla con las siguientes características:

- No inflamable

- No tóxico

- No dañino para la capa de ozono

- Sin efecto invernadero

- Química y termodinámicamente estable

- Presión moderada

Sin embargo, muchas empresas han querido regresar a los refrigerantes de antaño, como el amoniaco y el dióxido de carbono (CO2). A pesar de que se hacen llamar “naturales”, estas sustancias requieren un proceso químico para obtenerse, al igual que los refrigerantes fluorados, por lo que este término está mal empleado.

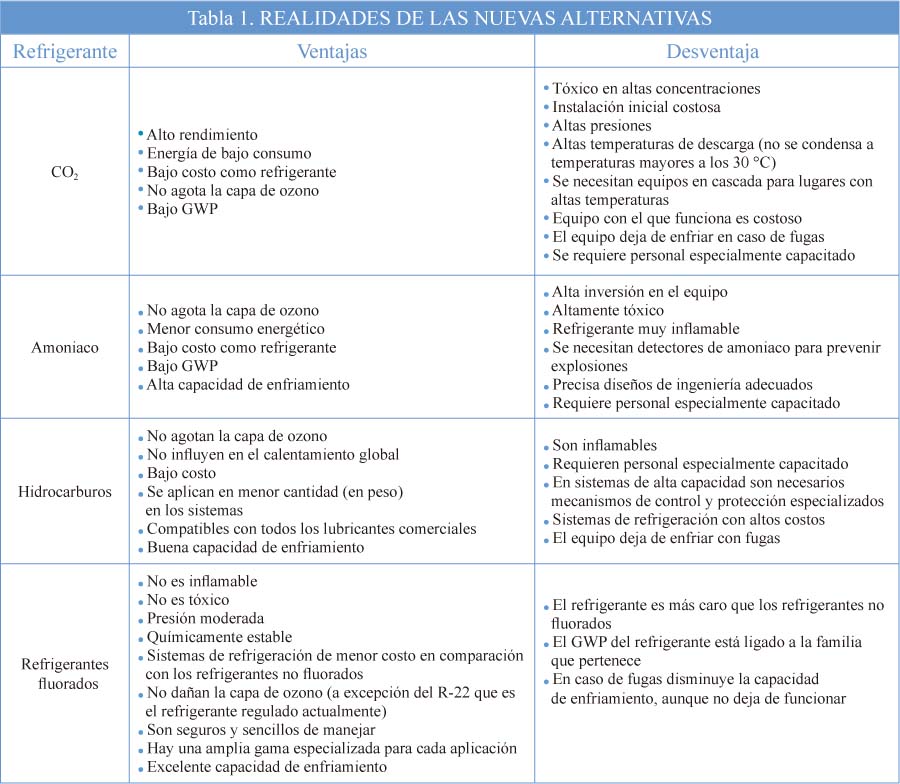

Los productos no fluorados tienen algunos beneficios, como se observa en la tabla 1, entre ellos que cumplen con las regulaciones ambientales actuales. No obstante, el uso inadecuado de estos productos puede acarrear graves consecuencias en la seguridad de sus usuarios.

Las regulaciones ambientales alrededor del mundo limitan el uso de refrigerantes con alto Potencial de Calentamiento Global (GWP, por sus siglas en inglés). En México, estas normativas toman gran importancia en el posicionamiento de aquellos con bajo GWP, pues se busca hacer más eficientes los equipos y reducir el impacto ambiental. Por tanto, la tendencia son los refrigerantes con un GWP bajo.

Las regulaciones ambientales alrededor del mundo limitan el uso de refrigerantes con alto Potencial de Calentamiento Global (GWP, por sus siglas en inglés). En México, estas normativas toman gran importancia en el posicionamiento de aquellos con bajo GWP, pues se busca hacer más eficientes los equipos y reducir el impacto ambiental. Por tanto, la tendencia son los refrigerantes con un GWP bajo.

Aunque el CO2 es un gas del que se habla más de lo que se usa, en realidad, en México no existen las condiciones climáticas para trabajar únicamente con este producto. Actualmente, se le puede considerar como el refrigerante de moda, aunque su capacidad de enfriamiento no es la más adecuada para los países con altas temperaturas.

Por otro lado, la seguridad de los refrigerantes no fluorados es un riesgo latente en todas las regiones. Algunos países de primer mundo, a pesar de capacitarse y contar con las más estrictas medidas de prevención para el mejor manejo de los refrigerantes, no están exentos de sufrir accidentes. Un ejemplo, fue el caso que se presentó en Alemania, donde una bodega que operaba con propano explotó y tuvo como resultado ocho lesionados, dos de los cuales resultaron con quemaduras graves.

El año pasado Inglaterra también tuvo un percance de este tipo, pero debido a una fuga de amoniaco en una planta. El accidente se presentó en el sistema de refrigeración y ocasionó la muerte de uno de los trabajadores. Asimismo, existen reportes estadísticos sobre un promedio de 300 incendios en sistemas de refrigeración a base de hidrocarburos al año, en ese mismo país.

Esta situación nos hace replantear la importancia de la seguridad, no sólo a nivel de instalaciones y equipos, sino también en cuestión de productos. Escoger la opción que garantice la máxima eficiencia, sin dejar de lado la integridad, tanto de instalaciones como del personal, se vuelve extremadamente relevante. A esto hay que agregarle la creciente preocupación por el medioambiente de los últimos años.

Con el fin de crear consciencia, es importante revisar las primeras tres características que conforman la idealidad, las cuales son las más orientadas a aspectos de salud ocupacional. De esta manera, será posible para el usuario evaluar tanto el riesgo, así como la inversión necesaria, que implica el utilizar un material que se aleje de este objetivo:

- Inflamabilidad. El manejo adecuado de este tipo de materiales implica no sólo el contar con equipos y componentes de refrigeración específicos para materiales inflamables, sino con toda una infraestructura diseñada para mitigar los riesgos de algún posible siniestro. Esto puede implicar, en el mejor de los casos, la inversión en equipo contra incendio, hasta el rediseño de las instalaciones en su totalidad. Uno de los aspectos con mayor relevancia es la detección de fugas, ya que una acumulación de material inflamable puede generar atmósferas explosivas. De ocurrir una fuga, una vez detectada, la operación del equipo debe detenerse en su totalidad, volviendo a la normalidad hasta que la fuga haya sido reparada y el ambiente se encuentre libre de material inflamable.

- Toxicidad. Sobre este tema, lo más importante es contar con un sistema de detección que garantice un ambiente libre de material tóxico, así como con sistemas de mitigación y de respuesta médica, para poder ofrecer atención inmediata a una emergencia en caso de presentarse una fuga de material.

- Presión. Al tratarse de gases refrigerantes, los materiales se encuentran sometidos a una presión mucho mayor que la atmosférica; sin embargo, algunos de ellos se encuentran a presiones muy por encima. Esto conlleva el desarrollo de equipos de refrigeración fabricados específicamente para dichos gases, así como una plataforma de monitoreo, pues una pequeña fuga puede dañar el funcionamiento de todo el sistema, debido a diferencias de presión que difícilmente se pueden compensar con la unidad en operación. Lo anterior compromete la producción de muchas empresas, ya que los daños en los equipos pueden afectar la cadena de frío, deteriorando lo que se busque conservar en la compañía.

Aún no se encuentra disponible un producto que cumpla con todas las características de un refrigerante ideal. Sin embargo, por medio de avances tecnológicos, resultados de años de investigación e innovación, la industria ha podido tener a la mano materiales que cada vez se acerquen más y más a esta idealidad. Las opciones de refrigerante son múltiples y es importante que las empresas elijan el más adecuado para la aplicación que desean.