La Industria 4.0 ofrece muchas oportunidades para la automatización; sin embargo, la disrupción amenaza a algunas empresas, ya que faltan conceptos para una correcta implementación. Un sensor de medición de temperatura no invasiva podría reducir riesgos y dar respuestas flexibles para una correcta digitalización

Jörg Gebhardt, Wilhelm Daake, Peter Ude, Karsten Schröder, Horst Schwanzer / Imágenes: cortesía de ABB

Los sensores desempeñan un papel fundamental en la Industria 4.0, ya que la información que proporcionan respalda el uso avanzado de los datos en una planta para aumentar la productividad, la eficiencia y la seguridad, y así evitar interrupciones y fallos.

Por ello, ABB ha desarrollado el sensor de temperatura no invasivo NiTemp, el cual actúa como primer paso para garantizar que las industrias de proceso aprovechen las ventajas de la Industria 4.0. Este sensor doble mide la temperatura de superficies industriales, utilizando cálculos modelizados para mejorar la precisión y reducir el tiempo de respuesta. La temperatura superficial calculada es comparable a la obtenida por métodos intrusivos; sin embargo, este diseño industrial ofrece flexibilidad, sin pérdida de rendimiento. Asimismo, establece bases teóricas para combinar algoritmos con inteligencia artificial (IA) y permitir a las empresas aprovechar esa ventaja.

La digitalización de los procesos industriales en diversos sectores, como el del petróleo, el gas y la química (OGC) y alimentario, depende en gran cantidad de información de sensores para detectar tendencias, predecir problemas y, sobre todo, permitir decisiones estratégicas. Pero para que las empresas acumulen ingentes conjuntos de datos, la detección debe ser precisa, con un tiempo de respuesta breve y rentable en términos de producción y uso, no debe interrumpir los procesos de la planta y debe comunicarse de manera inteligente con todas las áreas de medición y análisis.

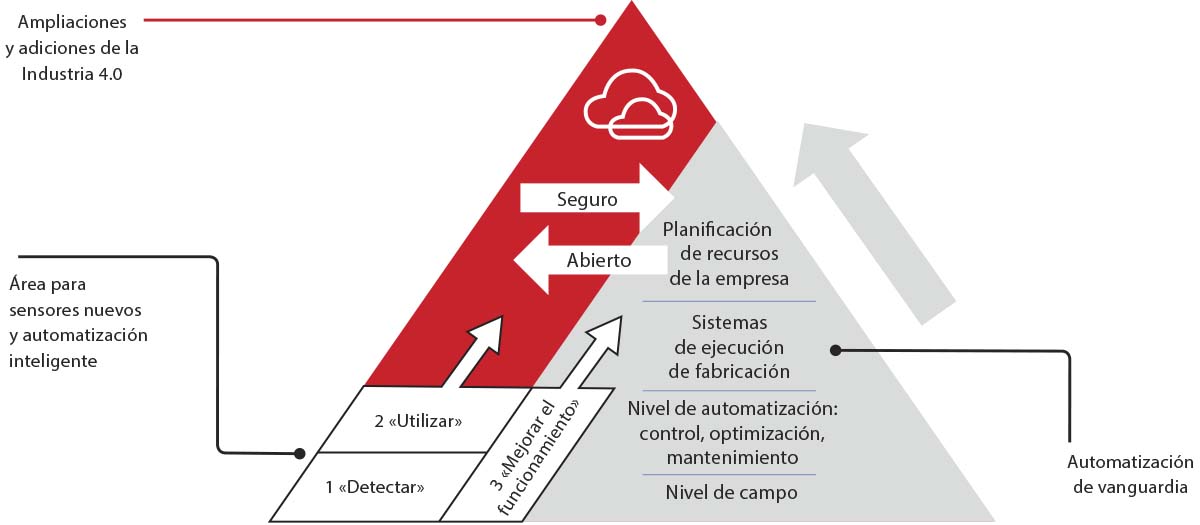

Utilizados inicialmente fuera de la pirámide clásica de automatización, en la supervisión del estado, los mismos métodos podrían aportar beneficios aplicables tanto a las operaciones como al control de procesos de plantas convencionales, una vez adquiridas la experiencia y la confianza en la nueva tecnología.

Métodos invasivos convencionales

La medición de temperatura tradicional se basa en métodos invasivos. Se inserta un sensor de temperatura con un sumidero térmico, a través de una abertura en una tubería o recipiente en el medio que desea medirse, para obtener lecturas precisas y rápidas. Estas soluciones presentan un riesgo enorme para los empleados y posibles daños en las instalaciones, debido a que los medios calientes, abrasivos o corrosivos pueden dañar los pozos térmicos que deberán sustituirse o repararse, o incluso exigir el cierre de las instalaciones o el desvío de procesos. Además, los medios que fluyen rápidamente pueden provocar la rotura de los sumideros térmicos por la formación de vórtices y posteriores oscilaciones; el resultado puede ser un fallo catastrófico.

La medición no invasiva lleva décadas practicándose, generalmente, como opción alterna cuando insertar un sumidero térmico suponía una alteración extrema del proceso o implicaba riesgos de seguridad inaceptables. La industria alimentaria, por ejemplo, evita el uso de sumideros térmicos por el riesgo de contaminación.

En plantas remodeladas, el montaje de dispositivos de medición invasivos supone el cierre de la instalación y el vaciado de las tuberías, un inconveniente costoso. Además, las técnicas intrusivas afectan a la propia medición: el resultado de la caída de temperatura entre el medio del proceso y el sensor es poco deseable. Esto puede retrasar la puesta en marcha durante meses.

Una vez insertado el termómetro e iniciado el trabajo, hay riesgo real de perturbación del proceso, obstrucción y daños en el equipo. Esto, sumado a su alto coste, lleva a las plantas a diseñar la instrumentación de control con la menor cantidad posible de puntos de medición, a pesar de que sería útil disponer de más lecturas para optimizar los procesos y analizar las causas originarias de los problemas. Esto es especialmente cierto en los sectores que aspiran a explotar el valor que ofrece la Industria 4.0. Para ser útil a efectos del control de procesos, se debe diseñar un punto de medición de la temperatura no invasivo y compatible con las tecnologías de digitalización.

Ventajas de la medición no invasiva

El NiTemp permite aprovechar al máximo las ventajas de la Industria 4.0, al eliminar la necesidad de abrir la tubería, el coste de instalación y el tiempo de trabajo, en especial si los sensores funcionan con comunicación inalámbrica y suministro de energía autónomo. Pero las ventajas no son gratuitas. Se requiere un conocimiento profundo del comportamiento térmico del instrumento de medida, del medio del proceso y de su conexión.

Método en dos pasos: medición no invasiva

La principal barrera para la detección no invasiva es el efecto de las condiciones ambientales sobre la precisión y el tiempo de respuesta. El flujo de un fluido a una temperatura media Tm en una tubería de proceso puede generar un campo térmico no trivial en el perfil de flujo, la pared de la tubería, el aislamiento y el aire ambiental.

Se plantean dos casos:

- La temperatura Twa en la superficie exterior de la tubería de proceso a menudo coincide de manera muy precisa con Tm. Esto es especialmente cierto en el caso de soluciones acuosas en prácticamente todos los casos de uso relevantes encontrados En consecuencia, la medición puede instalarse sin conocer los parámetros del proceso o de la tubería. Un primer algoritmo de compensación calcula la Twa sólo con funciones internas del dispositivo

- En el caso de líquidos más viscosos y/o peores conductores del calor, como determinados aceites y gases, la Tm se puede calcular a partir de la Twa en línea con un segundo algoritmo; para ello deberán proporcionarse al algoritmo algunos parámetros de la tubería y/o el proceso

En ambos casos, la determinación fiable de la temperatura de la superficie de la tubería Twa es crucial; el primer algoritmo mencionado debe ejecutarse. En la configuración más sencilla, el algoritmo trabaja con señales procedentes de:

- Un sensor primario ubicado lo más cerca posible de la superficie de la tubería

- Un sensor secundario (sensor de referencia) situado a una distancia definida de la superficie de la tubería

En el apartado siguiente se muestra cómo el rendimiento de la medición se ve afectado por el diseño del dispositivo de detección y la posición de los sensores primario y de referencia en el recipiente que se va a medir.

Justificación del diseño

La temperatura de una superficie puede inferirse a partir de la medición de dos temperaturas situadas en las proximidades, cuando se conoce la resistencia térmica entre los puntos. En la práctica, este método puede ser muy lento, debido a la velocidad finita de las ondas de calor a lo largo de la ruta térmica.

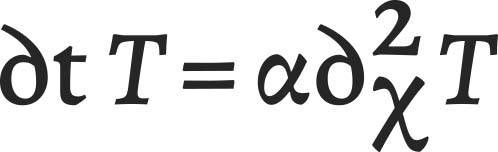

A nivel abstracto, la ecuación de calor unidimensional para un material homogéneo es un ejemplo ilustrativo:

Para los ejemplos numéricos siguientes se ha tomado como ejemplo una barra de acero inoxidable con una sección transversal cuadrática A = 1cm2 con los valores de longitud y constante de difusión siguientes:

Para los ejemplos numéricos siguientes se ha tomado como ejemplo una barra de acero inoxidable con una sección transversal cuadrática A = 1cm2 con los valores de longitud y constante de difusión siguientes:

![]() Una situación especialmente relevante es un aumento brusco de la temperatura en un extremo de la barra, por ejemplo, a x = 0, hasta T0 = 80 °C, estando inicialmente la barra en equilibrio a TL = 20 °C, que también se mantiene como condición de límite de Dirichlet a x = L.

Una situación especialmente relevante es un aumento brusco de la temperatura en un extremo de la barra, por ejemplo, a x = 0, hasta T0 = 80 °C, estando inicialmente la barra en equilibrio a TL = 20 °C, que también se mantiene como condición de límite de Dirichlet a x = L.

Obviamente, con el tiempo la barra se aproximará a un perfil en T lineal. La evolución del campo térmico viene dada por:

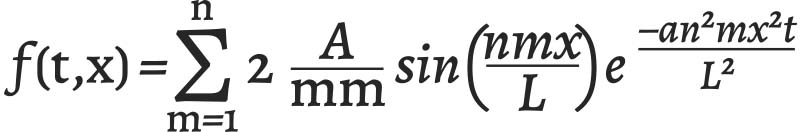

![]() f es la parte en degradación y f(0,x) puede expandirse en componentes de Fourier para determinar su comportamiento temporal. Como f(0.0) = f(0,L) = 0, debido a las condiciones de límite, solo se tienen en cuenta componentes sinusoidales de longitud de onda

f es la parte en degradación y f(0,x) puede expandirse en componentes de Fourier para determinar su comportamiento temporal. Como f(0.0) = f(0,L) = 0, debido a las condiciones de límite, solo se tienen en cuenta componentes sinusoidales de longitud de onda ![]() con las correspondientes tasas de degradación:

con las correspondientes tasas de degradación:

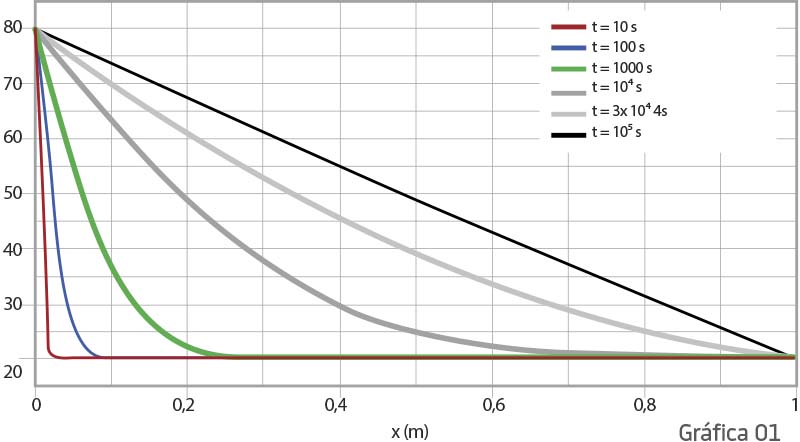

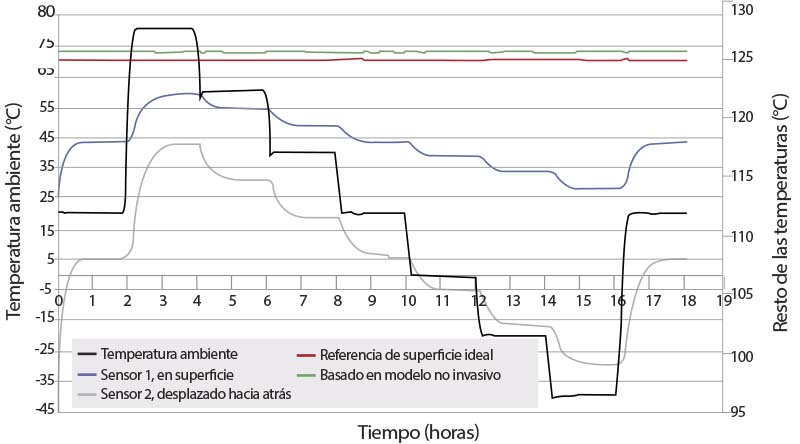

Este resultado analítico se representa en el Gráfico 01 para una serie de puntos temporales. Los tiempos de relajación de los puntos a una distancia de aproximadamente 1m del extremo izquierdo son del orden de un día; mientras que los puntos situados más cerca de la superficie alcanzan el equilibrio mucho antes. Estas soluciones numéricas son críticas para el diseño del sistema de medición no invasiva.

Este resultado analítico se representa en el Gráfico 01 para una serie de puntos temporales. Los tiempos de relajación de los puntos a una distancia de aproximadamente 1m del extremo izquierdo son del orden de un día; mientras que los puntos situados más cerca de la superficie alcanzan el equilibrio mucho antes. Estas soluciones numéricas son críticas para el diseño del sistema de medición no invasiva.

El rendimiento del algoritmo depende de la ubicación del sensor. Suponiendo que el sensor primario se sitúe a 0.01 m del extremo caliente de la barra, se tienen en cuenta una serie de sensores de referencia ubicados a distintas distancias del sensor primario: x = 0.001; 0.01; 0.1; 1 m. La señal basada en modelos se calcula a partir de las señales primaria y de referencia (Gráfica 02).

El rendimiento del algoritmo depende de la ubicación del sensor. Suponiendo que el sensor primario se sitúe a 0.01 m del extremo caliente de la barra, se tienen en cuenta una serie de sensores de referencia ubicados a distintas distancias del sensor primario: x = 0.001; 0.01; 0.1; 1 m. La señal basada en modelos se calcula a partir de las señales primaria y de referencia (Gráfica 02).

Normalmente, las derivadas temporales de la señal de medición se utilizan para invertir el retardo de la transferencia de la señal de conducción de calor y acortar los tiempos de respuesta, pero la amplificación del ruido puede causar graves problemas. Tomando como base el análisis y la simulación del comportamiento dispersivo o disipativo de la ecuación del calor, el procesamiento de la señal sin derivaciones es suficiente a efectos prácticos, si el sensor de referencia está correctamente situado.

Si desplazamos el sensor de referencia hacia la superficie, se consigue una fuerte aceleración de convergencia en la medición. Por consiguiente, el sensor de referencia debe colocarse lo más cerca posible del sensor primario.

Nuevas aplicaciones para mediciones no invasivas

Los resultados experimentales y las predicciones físicas de ABB indican que la medición no invasiva de la temperatura puede competir con éxito con la medición invasiva convencional, si la aplicación es del tipo Tm ≈ Twa y si la superficie de la tubería se mide adecuadamente.

Por lo tanto, el dispositivo NiTemp puede utilizarse para gran número de aplicaciones, especialmente en procesos con soluciones acuosas, incluso en aquellos de caudal bajo. También es aplicable a procesos que utilizan líquidos, como aceites, o gases. Se pueden calcular las desviaciones previstas y comparar estos cálculos con los resultados de casos de uso aceptables, como el agua y el crudo.

La medición no invasiva de la temperatura puede reemplazar a gran número de instrumentos invasivos en aplicaciones nuevas y remodeladas. La mayor precisión y el rápido tiempo de respuesta, sumados a la mayor seguridad y el menor coste y esfuerzo logístico asociados a la eliminación de los sumideros térmicos, facilitan y hacen más eficiente la captación de ingentes cantidades de datos sobre el terreno. Este dispositivo brinda datos para todas las áreas de medición y análisis, producción y toma de decisiones; además de que permitirá a los sectores alimentario, OGC y otros beneficiarse plenamente de las ventajas de la Industria 4.0, para estar a la vanguardia de la automatización.

—–

Jörg Gebhardt

Guruprasad Sosale

ABB Corporate Research Ladenburg, Alemania

Wilhelm Daake, Peter Ude, Karsten Schröder, Horst Schwanzer

ABB Industrial Automation Minden, Alemania

Artículo retomado de ABB Review. Colaboración autónoma 01/2019