Hasta hace algunos años, la era de la industrialización digital se veía como algo muy distante. Se visualizaba un punto en el que los humanos tendrían mínima o nula intervención en procesos ordinarios, como si de una película de ciencia ficción se tratara. La buena noticia es que con la evolución de la tecnología y la Industria 4.0 esto ya es factible

Oliver David Castellanos / Fotografías: cortesía de Schneider Electric

La Industria 4.0, o digitalización industrial, es un término que hace referencia a la cuarta revolución industrial; en ocasiones también llamada trabajo 4.0. Para profundizar en ella y entender de dónde viene, hay que describir en qué consistieron las primeras tres:

- La primera revolución se dio en el siglo XVIII, en Inglaterra, con la máquina de vapor, la cual favoreció la producción en masa y el abaratamiento de los costos de producción. Un ejemplo es la fabricación de tela.

- La segunda revolución industrial inició en 1870, en Estados Unidos, con las líneas de ensamblaje, así como con el uso de la energía eléctrica y combustibles fósiles. El mejor referente es la fábrica de Henry Ford, que redujo considerablemente los tiempos de ensamble de los vehículos.

- La tercera revolución industrial se dio a finales de los años sesenta, cuando se empezó a utilizar la programación electrónica para automatizar procesos, reduciendo la intervención humana en los mismos. Aquí fue cuando se integraron los controladores lógicos programables (PLC, por sus siglas en inglés) en el mercado. Actualmente, se siguen utilizando, pero ahora la gran mayoría de los productos vienen ensamblados de fábrica.

La cuarta revolución busca a toda costa que la industria sea independiente de la mano de obra humana, apoyándose en la tecnología y procurando que ésta produzca con base en la demanda, cumpliendo con los tiempos de entrega establecidos. También se espera que realice por sí misma los pedidos de todos los materiales, haciendo un uso mesurado de recursos, registrando todos los vehículos y personas involucrados en el proceso, así como el ingreso o salida de las instalaciones, tomando nota de las placas y horarios.

¿Qué cambios traerá la Industria 4.0?

El primer cambio serán los productos conectados entre sí, de tal manera que desde los sensores que están percibiendo la recepción de la materia prima, los PLC, cámaras de vigilancia y hasta los sensores de temperatura del área de producción estarán conectados al mismo sistema, y éste, a la nube, como un medio virtual de administración de datos.

Muchos se preguntan a qué se refiere el concepto de nube, y la mejor manera de explicarlo será citando a Jean-Pascal Tricoire, CEO de Schneider Electric: “El uso de la nube significa que una persona puede administrar remotamente sus instalaciones y activos desde cualquier lugar; además, permite que adquiera las habilidades del especialista para administrar su negocio sin importar la ubicación geográfica de dichas habilidades”.

Uno de los cambios tangibles más importantes es que la industria será completamente autónoma, al punto de que, si hace falta suplir cierto material, la fábrica misma mandará la solicitud de compra para realizarla, sin necesidad de intervención humana. Lo anterior ayudará a dejar atrás un proceso burocrático que conlleva la inversión de mucho tiempo. De esta manera, se producirá más en menos tiempo.

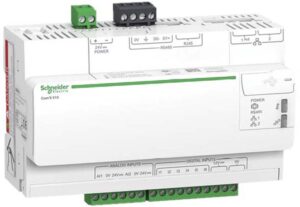

Los dispositivos de control de última generación llevan un registro pormenorizado de los datos en los edificios

Esta revolución no implica únicamente la parte de la producción, sería un error pensar que la industria no podrá monitorearse a sí misma. Por ejemplo, es posible conocer el estado de los propios equipos para la producción, ya que hoy se cuenta con herramientas que permiten revisar el desempeño general de la fábrica, el consumo total de energía, fallas en equipos, programación de mantenimientos, consumo de energéticos, etcétera.

Entonces, veremos cómo una fábrica podrá tomar sus propias decisiones sobre el ritmo de la producción basado en la demanda, solicitar mantenimiento para detectar alguna falla (basada en reportes registrados sobre los productos), o solicitar revisiones de máquinas que, en particular, no estén ejecutando bien alguna parte de los procesos de fabricación, y hacer el ajuste necesario. Si se requiere la intervención de un técnico, la fábrica podrá programar la visita del mismo de manera automática y remota.

En ese sentido, muchos fabricantes cuentan con plataformas interoperables de Internet de las Cosas que hacen posible el monitoreo, mantenimiento y supervisión de cualquier fábrica en cualquier parte del mundo.

Desafíos de la industria HVAC

Uno de los puntos fundamentales es maximizar los materiales para la fabricación de sensores, controladores, variadores, válvulas y actuadores. Uno de los enfoques está en el capital humano, a través de capacitaciones y prácticas para conocer las necesidades de los clientes, así como la demanda del planeta y las limitaciones que tenemos al momento de hacer uso de sus recursos naturales, y al mismo tiempo protegerlos.

Un tema crucial que tendrán que resolver todos los fabricantes a nivel global y, sobre todo en nuestro país, será la puesta en marcha de retrofits o actualizaciones para los sistemas más antiguos de aire acondicionado. Es insostenible operar equipos con tecnología obsoleta, administrados manualmente e, incluso, trabajando a carga plena, cuando realmente no es necesario. Algunas empresas tienen instalados accesorios que ya no son necesarios, como las válvulas de tres vías en unidades manejadoras de aire, o proyectos donde se requieren compuertas modulantes y el especificador deja propuestos actuadores binarios.

En casos extremos, se requiere corregir detalles desde el diseño hasta la instalación en campo. Como el caso de una manejadora que consistía en un cuarto con material aislante, un muro de tuberías de cobre seccionada por válvulas manuales y un ventilador del tamaño de la turbina de un avión. Evidentemente, tendrá que ser demolida y remplazada por equipos de fábrica completamente automatizados.

Otro cambio que se verá en los proyectos a gran escala, ya que se va a reducir el uso de agua para enfriar los espacios, será la utilización de tecnología como los VRF y VRV para enfriar los espacios. Las manejadoras que trabajan con agua quedarán en desuso, salvo para equipo de tipo residencial, pues el empleo de agua en cualquier edificio de mediana y gran escala implica un gran desperdicio en las pruebas hidrostáticas, limpieza de tuberías (si se presenta agua en circuito de condensados), purga de tuberías al momento, inclusive el vacío completo de una sección en caso fuga.

Adicionalmente, para las empresas es fundamental contar con una plataforma de automatización y monitoreo de consumos capaz de expandirse para conectar varios edificios en caso de ser necesario, y que ofrezca un consumo energético medible para tomar decisiones acerca del uso eficiente de los recursos. Con estas acciones se abre la posibilidad de migrar a ciudades inteligentes.

Este concepto también involucrará el registro de datos en edificios de tipo residencial, ya que es posible el monitoreo del agua potable, gas, agua fría y agua caliente a través de la instalación de un medidor eléctrico que muestra el consumo de cada servicio por departamento o casa. Actualmente, por ejemplo, existen tecnologías que permiten mantener este registro, ya que se coloca en los interruptores de cualquier hogar para reportar el consumo.

El futuro de los proyectos dependerá de que los equipos realicen más funciones con la menor cantidad de energía eléctrica posible; que permitan un mejor monitoreo y control del consumo total en las instalaciones; y que puedan sacar provecho de todos los equipos –tanto existentes como nuevos–. Además de prestar especial atención en estos puntos, es indispensable monitorear la calidad de la energía con la que se alimentan los equipos.

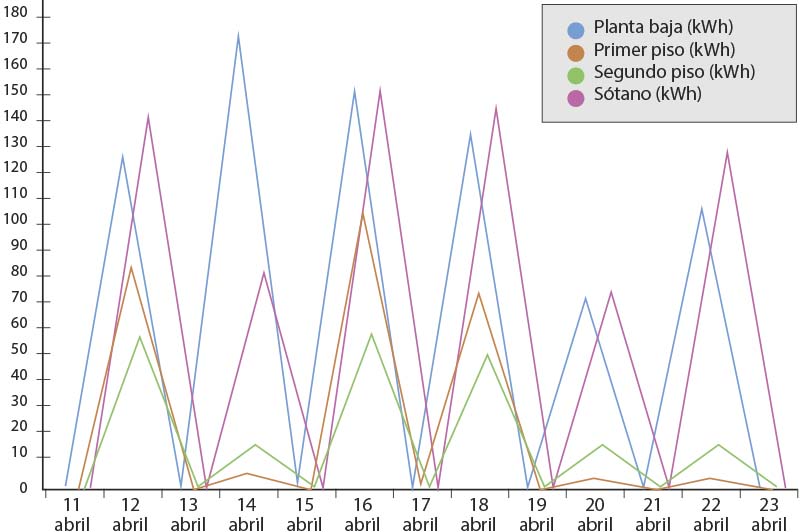

Hay quienes se sorprenden de que ya no será necesario recolectar manualmente los datos de los medidores en sus instalaciones. Por ejemplo, los registros de datos compactos permiten visualizar en tiempo real las mediciones, así como generar reportes de estos datos. Hoy en día, este tipo de soluciones son necesarias para optimizar los tiempos de supervisión de las compañías.

Desde el punto de vista del dueño o administrador de un edificio, la prioridad es que sus instalaciones operen a prueba de fallas, incluso buscará la forma de pagar las menores cuotas de mantenimiento. Aquí el papel de los fabricantes es fundamental, ya que les corresponde mostrar las posibilidades de las nuevas tecnologías para lograr la operatividad con los mejores rendimientos. Al respecto, es necesario recalcar la importancia de una correcta inversión de los recursos, que garantice una instalación que perdure por muchos años y con capacidad de actualización.

Invertir en las plataformas más baratas no necesariamente representa un ahorro, muchos ven a los controladores como cajas que reciben y transmiten señales, pero poco se ha hecho para explicar qué otras soluciones pueden llegar a desarrollarse, y cuáles son las nuevas características que ofrecen, como la capacidad de convertir entradas universales en salidas universales, incluso conectarse entre otros dispositivos vía Ethernet.

Automatización HVAC

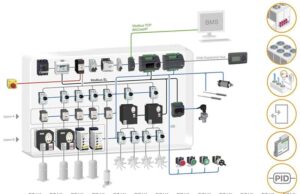

Uno de los retos particulares a los que se enfrenta la industria de la automatización del aire acondicionado es concientizar a los administradores acerca de la importancia de una plataforma centralizada, y evitar tener más de un sistema por separado que no sea integrable, o peor aún, que opere por sí solo.

Existen casos en los que, por desconocimiento o mala planificación, en un edificio se han instalado sistema HVAC, de monitoreo de energía, contra incendio y de control de accesos en servidores distintos e incomunicables. El dueño del edificio, además de haber pagado una gran cantidad por estos sistemas poco eficientes, se enfrentará a la complejidad de operarlos por separado, sobre todo por el tiempo que el personal tendrá que invertir en monitorearlos.

En este mismo tenor, se debe de abandonar por completo la idea de vender o especificar el sistema de automatización de un edificio de manera aislada (particularmente para la parte de la planta de agua helada), sin posibilidad de modificar los puntos de ajuste, porque de este modo no se puede dar seguimiento al desempeño de los equipos instalados. A futuro, el contratista de automatización no podrá instalar los sistemas de control como lo planeaba su cliente, lo cual implica que los involucrados en al área de control tendrán que dimensionar el impacto de la automatización en todo un complejo, y no sólo de una zona determinada o una instalación en particular.

Otro desafío en la automatización de sistemas HVAC es que se priorice el monitoreo del consumo de energía eléctrica, que hasta ahora se ha ignorado. En ocasiones, este descuido ha provocado que personal de mantenimiento entre en contacto con los respectivos contratistas que tiempo atrás trabajaron en algún proyecto, porque la factura del consumo eléctrico es elevada, y sorprende a los dueños, que ignoraron por completo los datos sobre el consumo de sus instalaciones. Lo ideal sería que el sistema de automatización para cualquier proyecto tenga como base el monitoreo de energía eléctrica.

A esta necesidad es que responde una de las características principales de las plataformas BMS, que además de cumplir con las funciones básicas de automatización, ofrecen una tabla para revisar consumos actuales, tendencias, así como comparativas con respecto a otros meses y años.

Además, existen programas que ayudan a monitorear la calidad de la energía y distorsión de armónicos, a la par de medidores inteligentes que enriquecen mucho la experiencia de los dueños de cualquier edificio, pues tendrán completo conocimiento de lo que ocurre a nivel energía eléctrica, para apoyar la toma de decisiones de las instalaciones. Estos programas permiten realizar un análisis antes y después de cualquier evento; por ejemplo, si el proveedor de energía eléctrica señala que el factor de potencia es bajo, se podrá recurrir a los reportes, llamar a un consultor adecuado, solicitar un estudio de calidad de la energía y, con base en esta información, se podrá sugerir el banco de capacitores pertinente. De este modo, se reduce el impacto ambiental, ya que el objetivo es usar la menor cantidad de energía con soluciones más eficientes.

¿Un panorama oscuro para los trabajadores?

Un tema que preocupa a muchos es el futuro de los empleos, pues gran parte de los puestos de trabajo actuales serán llevados a cabo por máquinas automatizadas, dando paso a una gran ola de desempleos que obligará a la gente a migrar de una empresa a otra, con la esperanza de que el proceso de automatización sea lento.

Las preguntas que se estarán haciendo en los próximos años son: ¿qué será de nuestros empleos?, ¿a qué nos vamos a dedicar una vez que la Industria 4.0 llegue a implementarse en todo el mundo? Ahora los empleos se van a enfocar más a la gente que esté en áreas relacionadas con la consultoría, el diseño y el mantenimiento, creadores de aplicaciones, programadores, por mencionar algunas profesiones. Aún no queda claro cuáles serán las nuevas ofertas laborales que se abrirán en el mercado, pero la tecnología facilitará el enfoque del capital humano en posiciones más estratégicas que operativas.

En conclusión, la Industria 4.0 no puede ser frenada o evitada, ya que conlleva un gran avance tecnológico reduciendo el margen de error en la fabricación. Los humanos ya no correrán riesgos en la industria porque las máquinas intervendrán en la mayoría de los procesos, particularmente, en la industria de la automatización de los sistemas HVAC. Esto implicará un cambio radical en la forma de presentar, vender y ejecutar un producto, enfocada en el manejo equitativo y eficiente de la energía.

Este proceso debe ser integral, amistoso con todos los usuarios y garantizar el confort en todos los complejos sin importar su dimensión. También hay que entender que dicho cambio implica intrínsecamente un proceso de consumo racional de los recursos naturales evitando perjudicar más el planeta, al reducir en lo posible la emisión de contaminantes y la huella ecológica.

——

Oliver David Castellanos

Ingeniero mecatrónico egresado de la Universidad Marista de la Ciudad de México. Miembro de ASHRAE Capítulo Ciudad de México. Actualmente, labora en Schneider Electric como especificador de BMS, control de acceso, KNX, medición eléctrica y calidad de la energía, apoyando en la implementación de productos de automatización en varios proyectos.