Los sensores de medición para las aplicaciones con dióxido de carbono son una herramienta vital para garantizar la seguridad en el manejo de este refrigerante, así como el rendimiento y la calidad de los productos que se encuentran refrigerados o en conservación

Fotografía superior. Bajo la nomenclatura R-744, el CO2 se utiliza en almacenes refrigerados, supermercados, empaques de alimentos, etcétera

Ámbar Herrera, con información de Vaisala

El dióxido de carbono (CO2) se emplea actualmente en muchos sectores de la economía; tan sólo en la industria de alimentos y bebidas, su uso se extiende a docenas de aplicaciones, que van desde la conservación en frío de los comestibles como carne o frutas, hasta el cultivo de plantas en invernaderos. Es decir, muchos de sus usos guardan una relación estrecha con el sector HVACR.

Bajo la nomenclatura R-744, el CO2 se utiliza en almacenes refrigerados, supermercados, empaques de alimentos, etcétera. En los últimos años, su uso ha aumentado considerablemente, ya que tiene un muy bajo índice de calentamiento global, a diferencia de los hidrofluorocarbonos. Esta sustancia se perfila como una solución de enfriamiento a largo plazo, y aún no hay ninguna legislación para prohibir o limitar su empleo. Aunado a sus beneficios ecológicos, también ofrece ahorros en costos de materiales, porque la tubería de las instalaciones es mucho más pequeña que la de otros refrigerantes tradicionales.

Sea cual sea la aplicación, lo más importante a la hora de trabajar con este químico es saber si se está midiendo correctamente. Éste es un factor que no se puede ignorar si se quiere garantizar la seguridad del proceso, o bien, el rendimiento y calidad de los productos; en la actualidad, existen muchas tecnologías para llevar a cabo este proceso, como la del infrarrojo óptico.

En algunos casos, las medidas de seguridad del dióxido de carbono son bastante específicas, por ejemplo, en la producción de cerveza, pues es más pesado que el aire y es posible que se acumule en algunas áreas no ventiladas, lo que representa un riesgo real.

Las propiedades inodora e incolora son algunas de las razones para medir este compuesto químico, ya que no es detectable mediante los sentidos. Además, ocasiona el desplazamiento de oxígeno, lo cual puede ser peligroso para el ser humano.

En concentraciones altas de más de 30 mil partes por millón (ppm) puede causar síntomas como mareo, dolor de cabeza, vómito, pérdida de conciencia o asfixia. La mayoría de los países han impuesto límites de exposición para espacios cerrados; en Estados Unidos, por ejemplo, se establece este margen en 5 mil ppm durante un turno de trabajo de 8 horas. Otro factor de cuidado es que, como refrigerante, requiere de una presión más alta.

Medición óptica por infrarrojo

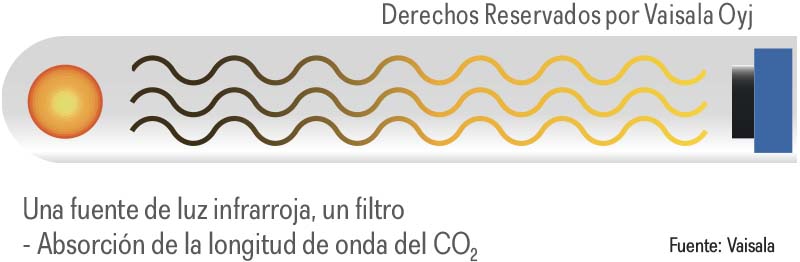

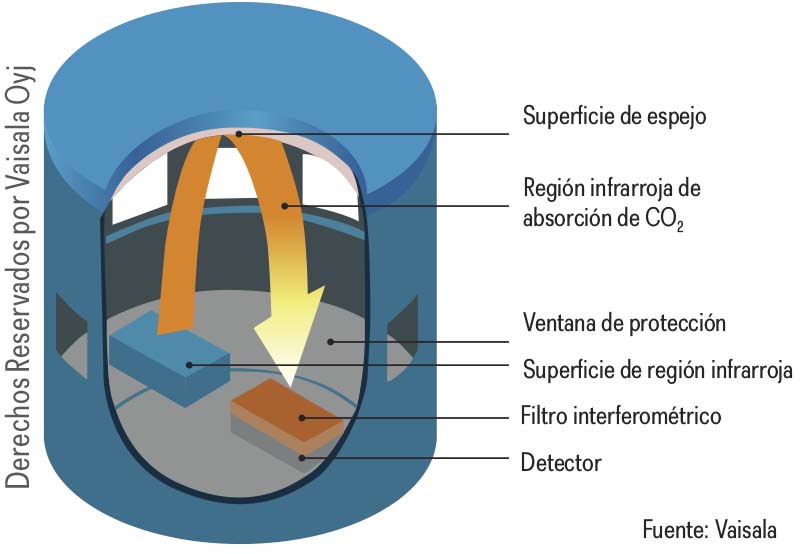

De acuerdo con Julia Salovaara, gerente de Ventas de Aplicaciones en Vaisala, una de las tecnologías más avanzadas para la medición del dióxido de carbono es el sensor infrarrojo óptico. Este dispositivo, explicó la experta durante un webinar sobre mediciones del CO2 en la industria de bebidas y alimentos, se compone de una fuente de luz, un filtro y un detector.

Su funcionamiento es el siguiente:

- La fuente de luz y el detector están optimizados para una medición en la longitud de onda específica de absorción del CO2.

- El filtro electrónico se utiliza para seleccionar exactamente esta longitud de onda.

- La luz se atenúa cuando la concentración del dióxido de carbono es mayor; esta disminución en la intensidad de la señal es lo que da la lectura de la concentración.

Salovaara apuntó que las estructuras de sensor simple con un solo filtro y detector de la fuente de luz pueden ser sensibles a factores externos y, en consecuencia, es posible que se presente una deriva en la lectura. Asimismo, dijo que las causas más recurrentes de este proceso son:

- La luz pierde su intensidad con el tiempo, por lo que el detector recibe menos señal.

- La suciedad en la cuna óptica cambia la reflectividad del sensor y, desde el punto de vista del detector, parece que la intensidad de la fuente de luz se desvanece.

- Cualquier otro cambio mecánico puede causar la atenuación de la señal y la deriva de la medición.

Para evitar lo anterior, algunos fabricantes agregan componentes a la estructura del sensor, tales como fuentes de luz adicional, para compensar el envejecimiento de las fuentes. Aunque estos mecanismos pueden ayudar a compensar los cambios en la intensidad de luz, no lo hacen con los referentes a la reflectividad del sensor causados por la contaminación en el canal óptico u otros factores.

Otra forma de compensación de deriva es usar una sola fuente infrarroja con dos filtros y dos detectores, en la que uno está destinado a medir la absorción del dióxido de carbono y otro mide una longitud de onda de referencia diferente.

Algunos fabricantes utilizan un método llamado Automatic Background Calibration, un algoritmo de software que, durante periodos nocturnos, guarda el valor más bajo de concentración de CO2 y se fuerza para que éste corresponda a 400 ppm, el cual es su valor en la atmósfera. Esta clase de compensación no es efectiva en espacios constantemente ocupados o en procesos en los que la concentración del gas es mantenida en valores superiores, como sucede en los hospitales y hoteles.

La gerente de ventas de Vaisala abundó en el desarrollo de soluciones nuevas y más precisas, entre ellas, el CARBOCAP®, que utiliza sólo una fuente de luz, un detector y un filtro electrónico tanto para la absorción de CO2 como para una longitud de onda de referencia. Esto da una verdadera referencia interna y es la clave para lograr la estabilidad del sensor a largo plazo.

Desafíos para la medición

Salovaara comentó que los principales retos para este procedimiento pueden ser causados por el tipo de ambiente, ya que muchas veces el lugar donde se ejecuta el proceso no es el más conveniente o, en ocasiones, los instrumentos deben enfrentar factores adversos como el polvo, la humedad e, incluso, el agua directa.

Por ejemplo, en la industria alimentaria es muy importante garantizar la higiene de los procesos, por lo que los sensores deben soportar los detergentes típicos para mantener el sistema limpio; además, la superficie de su diseño no debe tener orificios o costuras que acumulen suciedad, y deben ser fáciles de limpiar con un simple barrido. A su vez, los materiales del sensor deben seleccionarse de tal manera que no liberen ningún producto químico dañino; también se deben evitar partes que puedan aflojarse y caer fácilmente, recomendó Salovaara.

Para realizar la correcta elección de los dispositivos respecto a determinada aplicación, es necesario tomar en cuenta algunas consideraciones, como ubicar los sensores en un punto de fácil acceso o que estén colocados de acuerdo con el movimiento del aire en los puntos críticos de la instalación. Otros pasos fundamentales son:

- Asegurarse de que el rango de medición cubra las necesidades de la aplicación.

- Verificar si se puede instalar el equipo directamente en el proceso o se requiere de un previo muestreo del gas (la medición in situ es recomendable, pero condiciones como la temperatura, espacios pequeños o dificultades en la posición del cableado pueden impedirla).

- El transmisor debe colocarse cerca de puntos de fuga potenciales como bridas, válvulas, reductores de presión o bombas, para una detección temprana.

- El sensor debe disponerse lo más bajo posible, ya que el CO2 es un gas más pesado que el aire y, por tanto, se acumula normalmente a niveles de piso.

- Hay que considerar que los sistemas de ventilación y flujo de aire influyen en las mediciones.

- Usar un sensor por cada 40 u 80 metros cuadrados, dependiendo del área monitoreada.

- Estudiar la circulación de aire cerca del lugar planificado para corroborar que éste sea representativo (se puede usar humo trazador para ver cómo se comporta el aire en el área de interés).

- Comprobar si hay necesidad de salidas analógicas o digitales, así como cuál es la precisión necesaria y cómo mantener el rendimiento en el tiempo.

Mantenimiento de los sensores

Como cualquier instrumento, con el tiempo los sensores pueden presentar algún problema con la sensibilidad de detección, ya sea por la suciedad del filtro de protección, que puede impedir el intercambio de gases, o bien, por algún otro factor. Existen también diferentes métodos para brindar mantenimiento a estos equipos en el campo, pues se debe considerar todo lo que sucede en operación y el papel que juega el usuario en el mecanismo.

Para evitar esto, Salovaara recomendó las siguientes prácticas:

- Revisar visualmente los sensores a intervalos regulares para que no haya suciedad en la superficie.

- Limpiar el instrumento retirando la sonda de la aplicación y con una tela suave y húmeda.

- Si el filtro mecánico que protege el sensor está sucio, se puede reemplazar con otro.

- Ratificar la calibración de intervalos regulares una vez al año con la ayuda de otra referencia como un dispositivo portátil recientemente calibrado o con una botella de CO2.

- Enviar todo el instrumento de regreso al fabricante para que se le dé un servicio adecuado.

Sin importar la tecnología, la medición del CO2 es fundamental para garantizar el éxito de las aplicaciones de refrigeración y conservación de alimentos, bebidas, vacunas, entre otras. Por ello, la industria HVACR debe estar al tanto de las innovaciones y, sobre todo, seguir las buenas prácticas de mantenimiento e instalación para que cada instrumento pueda funcionar de manera óptima, concluyó la experta de Vaisala.

——

Pedro Figueiredo

Licenciado en Ingeniería Química, con un posgrado en Tecnologías Químicas, Higiene y Seguridad Industrial por la Escola Técnica de Paulinia (Brasil). Forma parte del equipo de Dow desde 2015 y tiene experiencia en tecnologías de petróleo, gas e I+D. Ha impartido capacitaciones técnicas y ha participado en el desarrollo de diversos productos.

Felipe do Amaral

Ingeniero químico por la Escola Politécnica de la Universidad de São Paulo. Forma parte del equipo de Dow desde 2014; tiene experiencia como investigador y cuenta con amplios conocimientos en fluidos de transferencia de calor. Actualmente, es responsable de los mercados de Combustibles Dyes & Markers, Pulp & Paper y ECOFAST™ en América Latina.