Mantener el nivel de temperatura adecuado en cada uno de los eslabones de la cadena de frío puede ser todo un problema. Para estar a la altura del reto, el uso de sistemas y dispositivos de control y monitoreo es de gran ayuda

Bernardo Daniel Cobos Andrade

El abastecimiento de insumos básicos (medicamentos, productos perecederos) a la población está estrechamente ligado a la seguridad alimentaria y a una red de procedimientos que buscan mantener la calidad acorde con los requerimientos sanitarios. Es aquí donde encontramos el término de cadena de frío. Si bien este concepto tiene distintas definiciones, simplemente se puede entender como el conjunto de etapas sucesivas en la producción, proceso, logística y comercialización en las que se deben mantener niveles bajos de temperatura, para así asegurar la calidad y conservación de alimentos o medicamentos termolábiles. Esto con el fin de evitar pérdidas o disminución de la calidad de los productos en cuestión. Con la intención de mejorar la forma en que controlamos y monitoreamos la cadena de frío, diversas tecnologías se desarrollaron y otras más evolucionaron para llevar a cabo este proceso de una forma más eficiente mediante el uso de dispositivos prácticos que, a su vez, fueran amigables con el medioambiente.

De acuerdo con el estudio Global food losses and food waste, elaborado por la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO, por sus siglas en inglés), se estima que, del total de los alimentos destinados para consumo humano a nivel global, una tercera parte termina en pérdida o desperdicio. Esto sin mencionar la otra gran porción que corresponde a alimentos que pierden valor añadido o sufren de una disminución de la calidad debido a un mal manejo en algún punto de la cadena de suministro.

No debemos olvidar que la incorrecta manipulación de los procesos involucrados en la cadena de frío incrementa el riesgo potencial de la proliferación de microorganismos peligrosos para la salud humana en el caso de los alimentos y de la pérdida de efectividad en el caso de los medicamentos. Algunos informes incluso señalan que cada año en países desarrollados un tercio de la población se ve afectada por enfermedades alimentarias, mientras que en países menos desarrollados las muertes por el consumo de alimentos contaminados suman millones.

La incorrecta manipulación de los procesos involucrados en la cadena de frío incrementa el riesgo potencial de la proliferación de microorganismos peligrosos para la salud humana en el caso de los alimentos y de la pérdida de efectividad en el caso de los medicamentos.

INNOVACIÓN TECNOLÓGICA, LA CLAVE DEL CONTROL Y EL MONITOREO

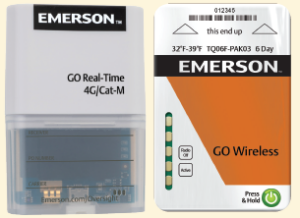

Los datos antes mencionados motivaron el desarrollo de nuevas tecnologías que puedan ser aplicadas en algún punto de la cadena de frío o en la ruta conocida como “del campo a la mesa”. La capacidad de monitorear y controlar la cadena de frío ofrece la oportunidad de reducir mermas, evitar pérdidas o impedir la disminución de la calidad mediante la acción correctiva oportuna cuando una de las variables críticas del proceso se ve comprometida. Las nuevas tecnologías para el control y monitoreo de la cadena de frío también se están desarrollando para operar con el menor impacto posible al medioambiente. Hoy en día, por ejemplo, encontramos equipos para sistemas de refrigeración fabricados para funcionar con refrigerantes naturales como amoniaco (NH3) o dióxido de carbono (CO2). Estos sistemas extraen el calor de campo para iniciar el proceso de la cadena de frío, o bien, para enfriar grandes áreas de proceso. Compañías como Emerson fabrican productos que monitorean las cargas en tiempo real para llevar un control adecuado. De esta forma, se pueden obtener datos de ubicación, temperatura, humedad u otras variables como niveles de CO2 o apertura de puertas. Para estos dispositivos se han implementado programas como la iniciativa GO GreenSense™ que permite la disposición responsable de los dispositivos desechables mediante un plan de recompensa por promover el reciclado.

¿POR QUÉ MONITOREAR?

Dentro de las principales razones para el monitoreo de la cadena de frío encontramos la necesidad de contar con un registro fehaciente de la temperatura de los productos en cada parte del trayecto: desde el punto de partida (origen), que puede ser un almacén después de llevar a cabo un proceso de preenfriado, o bien, hasta el destino final, que puede ser un supermercado. Esta bitácora permitirá que las partes involucradas validen que la carga o producto se mantuvo en las condiciones requeridas y con una temperatura homogénea. De no ser así, estos datos facilitarán la revisión del problema para corregir el punto de la cadena de frío que debe ser mejorado.

Existe una gran diversidad de variables, además de la temperatura, para las cuales también es conveniente llevar un registro que puede ser incluso en tiempo real. Lo anterior con el propósito de tomar acciones preventivas o correctivas en el momento que permitan solucionar el hecho de que dichas variables se encuentren fuera de los rangos establecidos para el control de la calidad. Los dispositivos más útiles para el monitoreo de las condiciones de transporte a baja temperatura son los siguientes:

- Equipos de lectura en destino (mejor conocidos en la industria como loggers)

Estos dispositivos llevan un registro de temperatura y humedad de forma digital, desde donde se descarga la información para su posterior análisis. Asimismo, hacen posible la medición de la temperatura y humedad del ambiente o medio circundante y, de ser el caso, también registran la temperatura interna del producto a través de probetas o sondas.

- Equipos de lectura en tiempo real (trackers o termograficadores)

Estos aparatos visualizan cada una de las variables a través de plataformas que pueden ser páginas en línea o aplicaciones móviles. Sumado a esto, se llevan a cabo alertamientos cuando alguna de las variables cae fuera de su rango de control. Esto permite tomar acciones correctivas. Los dispositivos de tiempo real se instalan en las unidades móviles con el objetivo de monitorear el trayecto. De esta forma se asegura la temperatura, el porcentaje de humedad relativa y la ubicación en tiempo real. También hacen posible la detección de apertura de puertas a través de sensores de luminosidad que permiten al usuario conocer cada vez que el transporte ha sido abierto. Adicionalmente a estos dispositivos, se pueden encontrar algunos otros más específicos, por ejemplo, los utilizados para medir niveles de CO2 para llevar el control de la maduración de algunos frutos durante en transporte o, en su caso, el monitoreo de atmósferas controladas para asegurar los niveles óptimos en la composición del aire circundante.

BENEFICIOS DEL MONITOREO

Los dispositivos en tiempo real han tenido un enorme éxito en el mercado y son un gran aliado para llevar a cabo el monitoreo de la cadena de frío debido a los beneficios directos que aportan. Dos de ellos son:

- Enviar una alerta en tiempo real si se sobrepasa la temperatura máxima. Esto permite que se pueda contactar al operador de la unidad refrigerada para validar que la refrigeración esté trabajando adecuadamente.

- Otra característica útil funciona en caso de robos o para tratar de localizar un transporte; los dispositivos cuentan con una opción para reportar de una forma especial ante reportes de robo o extravío. Esta función ha permitido a numerosos productores recuperar transportes de carga después de un robo o cuando simplemente la unidad ha salido de su ruta.

Dos beneficios de los dispositivos que operan en tiempo real son el envío de alertas tempranas en caso de sobrepasar la temperatura máxima y la localización del transporte en caso de robo o extravío.

Sin lugar a dudas, el uso de los dispositivos para monitorear la cadena de frío continúa prevaleciendo en la industria no sólo de productos perecederos, sino también en otras actividades económicas donde la seguridad resulta fundamental durante los trayectos. Un buen ejemplo de esto es el sector automotriz, que depende de componentes electrónicos con alto valor que son transportados. En esta industria se utilizan equipos de tiempo real con sensores de apertura de puertas. Otro caso es el negocio de las ventas al por menor (artículos electrónicos, prendas de diseñador, joyería y otros productos) en el que la implementación de tecnologías de monitoreo contribuye a la seguridad de las mercancías.

CONTROL Y MONITOREO EN TIEMPOS DE PANDEMIA

En fechas recientes, a causa de la situación actual que vivimos con la pandemia, se ha incrementado el uso de estos dispositivos para el monitoreo de la cadena de frío en la industria farmacéutica. Específicamente para el manejo adecuado de medicamentos y vacunas que necesitan ser transportados a baja temperatura. Tal ha sido la importancia del manejo de la temperatura en las vacunas que la Administración de Alimentos y Medicamentos de los Estados Unidos (FDA, por sus siglas en inglés) ha detallado hojas informativas con recomendaciones para la administración de estos productos. Dentro de esas hojas menciona la importancia de reducir al máximo la exposición a la luz de los viales de dosis múltiples de la vacuna contra la covid- 19 durante el almacenamiento, así como de las temperaturas adecuadas para almacenamiento y transporte. Ésta es una gran oportunidad para que los sistemas de monitoreo de temperatura, humedad relativa y sensores de luz hagan su entrada y se consoliden como un apoyo vital para el aseguramiento y conservación de la cadena de frío en la industria farmacéutica.

Los sistemas de control y monitoreo son una inversión en un insumo logístico que brindará las herramientas para controlar, monitorear y proporcionar mayor seguridad en los traslados de los productos perecederos, farmacéuticos o de cualquier otro tipo que se considere de alto valor.

Además de evolucionar a diferentes mercados e industrias, los productos para el monitoreo de la cadena de frío están en constante cambio y evolución, migrando a nuevas tecnologías como es el caso de las mejoras en localización. Actualmente, una buena cantidad de los dispositivos son fabricados para operar donde existen redes celulares 4G/5G, puesto que algunos países ya no cuentan o dejarán de contar con la red celular 2G, por ejemplo: Japón, Canadá, Taiwán, Singapur, Corea del Sur, Australia, etcétera. Al mismo tiempo se han desarrollado nuevos equipos con baterías que dejarán de usar litio. Éstas ofrecen un mayor rango de compatibilidad y amplían su uso a otros medios de transporte.

Empresas como Emerson están comprometidas con el desarrollo y la innovación de soluciones para el mercado del frío, ya sea a través de los equipos de lectura en el destino, loggers, o a través de los dispositivos de lectura en tiempo real. Este es el caso de la línea GO Real-Time, empleada para monitorear los envíos terrestres, aéreos o marítimos mediante diferentes tecnologías celulares y así tener una localización precisa.

Uno de los retos que encuentran estos dispositivos en el mercado consiste en romper la barrera del desconocimiento para mostrar que su implementación para monitorear la cadena de frío no representa un gasto, sino más bien una inversión en un insumo logístico que brindará las herramientas para controlar, monitorear y proporcionar mayor seguridad en los traslados de los productos, ya sean productos perecederos, productos farmacéuticos, o cualquier otro producto que se considere de alto valor.

Uno de los retos que encuentran estos dispositivos en el mercado consiste en romper la barrera del desconocimiento para mostrar que su implementación para monitorear la cadena de frío no representa un gasto, sino más bien una inversión en un insumo logístico que brindará las herramientas para controlar, monitorear y proporcionar mayor seguridad en los traslados de los productos, ya sean productos perecederos, productos farmacéuticos, o cualquier otro producto que se considere de alto valor.

Para finalizar, es fundamental comprender que el aseguramiento del manejo integral de la cadena de frío beneficia a todos y cada uno de nosotros desde un punto de vista económico y social. No obstante, se debe tomar en cuenta que, si bien la incorporación de estas nuevas tecnologías confiere un cierto nivel de seguridad, no hay que dejar de lado el factor humano donde las actualizaciones técnicas, la capacitación y la formación en general siguen siendo imprescindibles para aprovechar los beneficios que las tecnologías de monitoreo nos pueden otorgar para gestionar de forma eficiente la cadena de frío.

También te puede interesar Conoce las tecnologías anti-Covid-19 que ayudarán a reabrir los restaurantes

Bernardo Daniel Cobos Andrade

Ingeniero especializado en consultoría y desarrollo de soluciones para la cadena de frío. Su experiencia en la industria lo ha llevado a trabajar con los principales exportadores en México, desempeñándose en sectores como el informático, financiero y refrigeración. Actualmente, es gerente regional en Cargo Solutions, la unidad de negocios de Emerson para el monitoreo y control de la cadena de frío.

Ingeniero especializado en consultoría y desarrollo de soluciones para la cadena de frío. Su experiencia en la industria lo ha llevado a trabajar con los principales exportadores en México, desempeñándose en sectores como el informático, financiero y refrigeración. Actualmente, es gerente regional en Cargo Solutions, la unidad de negocios de Emerson para el monitoreo y control de la cadena de frío.