En este artículo conoce las principales características y aplicaciones de los chillers eléctricos, así como su óptima selección y operación para incrementar su eficiencia energética en edificios de alto rendimiento

Ing. Porfirio Franco, Business Development Executive en Applied Products en Johnson Controls

La eficiencia en un chiller se define como la relación que existe en la cantidad de energía obtenida del circuito de refrigeración del sistema y la cantidad de electricidad requerida para lograr un trabajo. Luego, entre menos energía eléctrica se utilice para obtener más capacidad de refrigeración, más eficientes serán los chillers.

Lograr el máximo posible de eficiencia energética en un chiller radica en dos variables principales. La primera es que entre más eficiente sea un equipo, más bajo será su costo de propiedad a lo largo de su vida útil. Es decir, el cliente tendrá recibos de energía eléctrica más económicos; por otro lado, entre menos energía eléctrica consuma, menor será su huella de carbono y, por ende, menos contribuirá al calentamiento global.

Recordemos que, para producir electricidad, las plantas generadoras queman combustibles fósiles, cuyo residuo principal es el dióxido de carbono (CO2), el gas que más contribuye al efecto invernadero. Se sabe que el 95 por ciento del impacto total de un chiller en el medioambiente corresponde a su consumo energético, mientras que el porcentaje restante al tipo de refrigerantes usados.

Actualmente, el enfoque más fuerte está en reducir el uso de refrigerantes con alto índice de calentamiento global (GWP); sin embargo, la eficiencia es la parte más importante para reducir la huella de carbono. A lo largo del tiempo, las compañías HVAC han dedicado sus esfuerzos y desarrollo en innovación para fabricar sistemas con las mejores eficiencias posibles. Lo anterior se refleja en muchos aspectos de los equipos: los tipos y cantidad de compresores usados, tipos de refrigerantes, tecnologías patentadas, tipos de transmisiones como las que usan rodamientos magnéticos, tipos de intercambiadores de calor en evaporador y condensador (éstos deben usar menor cantidad de refrigerante para conservar la eficiencia del intercambio de calor), motores electroconmutados para ventiladores de condensadores, variadores de velocidad para los motores de los compresores, chillers con sistema freecooling, compresores optimizados, etcétera. Todo con el objetivo de tener la posibilidad de ofertar la opción más eficiente posible.

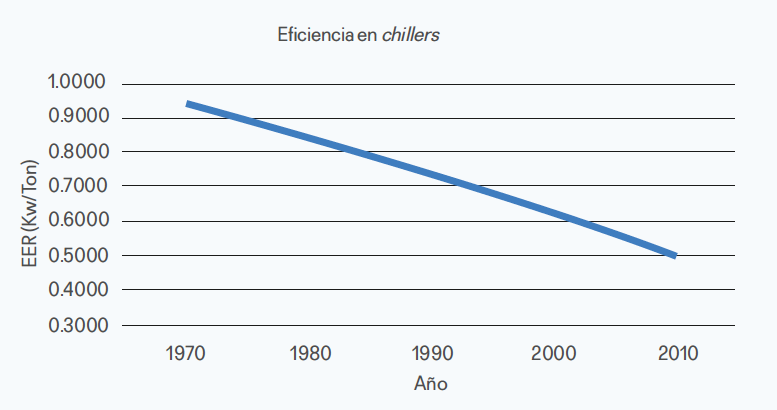

En la Figura 1, es posible observar como la eficiencia a carga plena de los chillers ha mejorado desde 1970 al 2010.

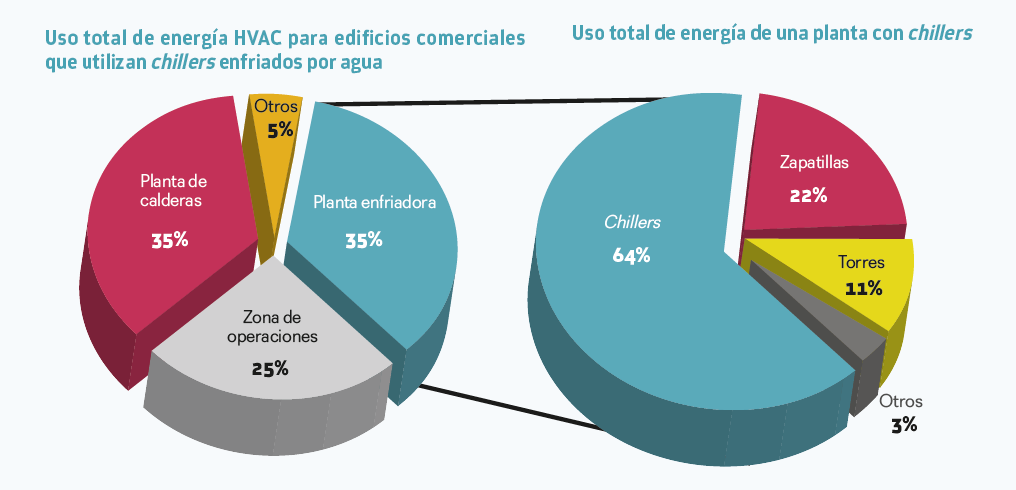

Generalmente, los sistemas HVAC consumen alrededor del 60 por ciento del consumo energético del edificio. Del total de energía usada en el sistema HVAC, de un 25 a un 35 por ciento de energía es consumida por las plantas de agua helada que producen agua fría para el servicio de aire acondicionado.

La Figura 2 muestra el sistema típico de planta de agua helada con chillers condensados por agua. El demandante principal de energía eléctrica son los chillers con un 64 por ciento, las bombas de agua con un 22 por ciento; mientras que el 11 por ciento son las torres de enfriamiento. Éstos valores pueden variar de acuerdo con la ubicación del proyecto y al tipo de edificio, pero los chillers siempre serán los mayores consumidores de energía.

Existen diferentes tipos de sistemas y estrategias para aumentar la eficiencia en una planta de agua helada. Por ejemplo, las empresas buscan usar sistemas de flujo variable en las bombas de agua para maximizar la eficiencia. No obstante, la mejor estrategia energética será siempre comenzar por mejorar la eficiencia del chiller, sin duda, el mayor demandante de energía de toda la edificación.

Enfriados por aire versus enfriados por agua

La mayoría de los chillers del mercado funcionan con base en el ciclo de compresión de vapor (gas), en los que uno o varios compresores circulan el refrigerante a través de intercambiadores de calor para producir agua fría y, de este modo, rechazar el calor del edificio hacia el medio ambiente. Existen dos tipos de chillers utilizados para expulsar el calor hacia el medio ambiente: los sistemas que condensan el refrigerante con aire y los que lo condensan con agua.

1. Características de los chillers enfriados por aire

• En este tipo de sistemas el refrigerante se condensa por intercambio de calor entre aire de exterior y el refrigerante, rechazando el calor directamente al medio ambiente.

• Se instalan en el exterior y están preparados para trabajar a la intemperie.

• Normalmente, requieren sólo de un de un sistema de bombeo, aunque en algunos casos poco comunes usan sistema primario/secundario.

• Disponibles en el mercado en capacidades de entre 5 (minichillers) y 500-600 toneladas.

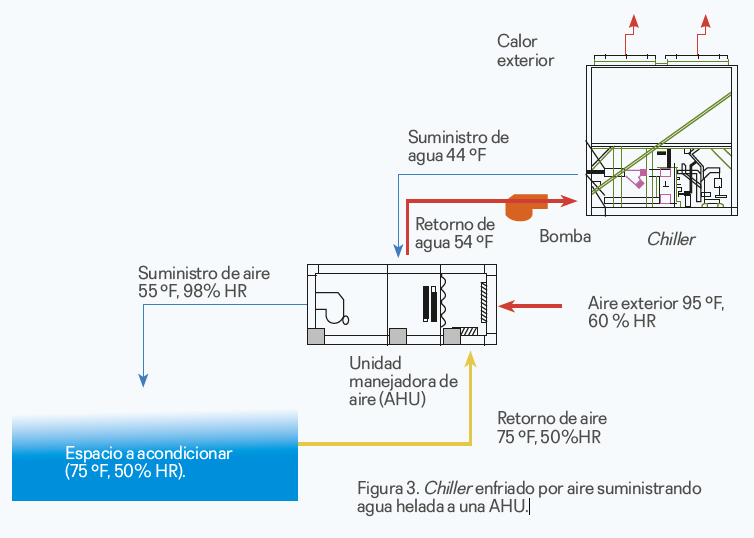

La Figura 3 muestra un esquema típico de un chiller enfriado por aire que suministra agua helada a un sistema HVAC compuesto por una unidad manejadora de aire.

La Figura 3 muestra un esquema típico de un chiller enfriado por aire que suministra agua helada a un sistema HVAC compuesto por una unidad manejadora de aire.

Ventajas

• Sencillos y flexibles de instalar. La mayoría de los contratistas HVAC tienen la capacidad para instalarlos.

• Baja complejidad para el mantenimiento y costos de mantenimiento más bajos que un chiller enfriado por agua.

• No hay perdida de agua por evaporación como en las torres de enfriamiento. Esto es una ventaja importante para algunas zonas con escasez de agua.

• Disponibles en compresores scroll o tornillo, lo que brinda una flexibilidad de opciones en cuanto a niveles de precios y eficiencias.

Desventajas

• Menos eficiente que un sistema enfriado por agua. La eficiencia típica a carga plena de un chiller enfriado por agua con compresor scroll, tornillo o centrífugo está por el orden de 0.6 kw/ton, mientras que el de un chiller enfriado por aire scroll o tornillo puede alcanzar 1.2 kW/ton. Estos valores dependen de muchos factores, sin embargo, son un buen punto de partida.

• Capacidades no tan altas como los enfriados por agua: los chillers enfriados por agua pueden existir de capacidades desde 50 a 6,000 toneladas aproximadamente, dependiendo del fabricante.

• Un chiller de 500-600 toneladas puede llegar a medir hasta 12 o 14 metros de largo, 2.5 metros de ancho y 2.5 metros de alto, aproximadamente

• Pueden tener una vida útil más corta que un enfriado por agua, ya que están localizados a la intemperie (la vida útil de un chiller de este tipo ronda de 15 a 20 años, en función al mantenimiento y ubicación).

2. Características de los chillers enfriados por agua

• Requieren como mínimo dos sistemas de bombeo y una torre de enfriamiento.

• El refrigerante se condensa por intercambio de calor entre agua de torre de enfriamiento (generalmente) y el refrigerante. En primera instancia, el rechazo de calor es hacia la torre de enfriamiento; en segunda instancia, hacia el medio ambiente a través de la torre.

• Los chillers se instalan al interior en un cuarto de máquinas. Se trata de sistemas para interiores que, por lo general, son más compactos que los enfriados por aire

• Son menos ruidosos y con mayor vida útil. Se estima que los enfriados por agua pueden durar de 20 a 25 años con el debido mantenimiento.

• Ideales para capacidades mayores a las 400-500 toneladas, por lo que el ahorro energético tiene mayor impacto económico.

• Capacidades de hasta 6000 toneladas en algunos casos extraordinarios con un sólo chiller. Este tipo de chillers están presentes en la mayoría de los proyectos de más de 500-700 toneladas de refrigeración.

Ventajas

• El sistema de agua helada en conjunto es más eficiente que un sistema enfriado por aire. En algunos casos, sólo como referencia, el consumo energético de un sistema HVAC de este tipo es equivalente a la mitad del consumo de un enfriado por aire.

• Ocupan menor pie de huella que los enfriados por aire.

• Los chillers están en un cuarto de máquinas, normalmente alejados de la gente, por lo que el tema del ruido afecta menos.

• Tienen una vida útil más larga que un sistema enfriado por aire.

Desventajas

• Más complejos de ins t alar y de br indar mantenimiento.

• Los encargados de dar mantenimiento deben contratar personal calificado.

• La limpieza de los tubos del condensador es elemental para conservar la eficiencia original del equipo.

• Más complejos de operar, ya que cuentan con más elementos como sistemas de bombeo y la torre de enfriamiento.

• Comportan estrategias adicionales para maximizar la eficiencia y el instalador/programador debe dominarlas.

• Mayor costo inicial de instalación. Algunos chillers requieren que el cuarto de máquinas tenga aire acondicionadopara ventilador el motor.

• La torre requiere mantenimiento específico y tratamiento de agua, por lo que el cliente tiene que invertir en este rubro.

• La torre de enfriamiento consume agua. Aproximadamente, se evapora el 1 por ciento del agua que se maneja por unidad de tiempo.

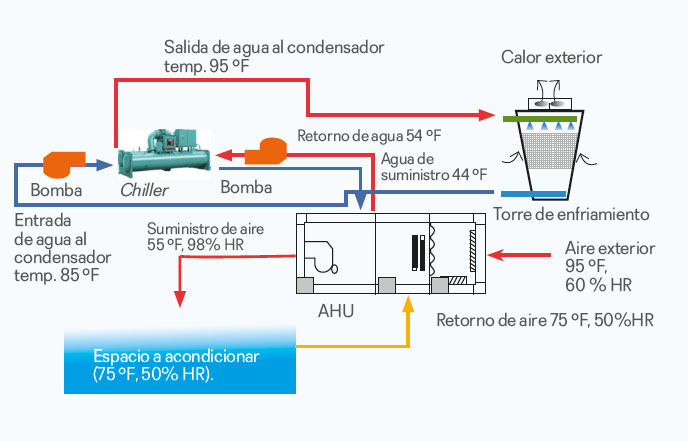

El esquema de la Figura 4 muestra un chiller enfriado por agua típico que suministra agua helada a un sistema HVAC compuesto por una unidad manejadora de aire.

Como se advierte cada sistema tiene sus ventajas y desventajas. La elección de cuál implementar dependerá de las necesidades particulares de cada proyecto. Si la decisión principal es usar el sistema más eficiente energéticamente, entonces los chillers enfriados por agua son los que más aportan en este rubro. Cuando los ingenieros y los especialistas en control se enfocan en mejorar la eficiencia de las instalaciones HVAC, a menudo lo hacen en detrimento del consumo energético de los equipos asociados (torres de enfriamiento, ventiladores de distribución de aire, bombas de agua helada y del condensador). En ocasiones, el resultado general es un aumento en el consumo total de energía del sistema.

Es posible localizar la etiqueta de eficiencia energética en datos técnicos del equipo (EER, COP), lo que nos indica la cantidad de energía requerida por el chiller para suministrar un enfriamiento máximo en las condiciones de diseño. Cuando se trata de evaluar cuáles son los gastos energéticos de un chiller es importante utilizar un enfoque en sistemas holísticos para mejorar su performance y eficiencia energética.

¿Qué es el IPLV o NPLV?

Los chillers utilizados en los sistemas HVAC para confort rara vez funcionan en condiciones de plena carga. Lo anterior depende de la ubicación del proyecto, pero la estimación es que un chiller opera sólo a carga plena del 1 al 3 por ciento de un año; el resto del tiempo opera a cargas parciales, es decir, en condiciones del mundo real. AHRI desarrolló una fórmula para medir la eficiencia de los chillers a cargas parciales tanto para los sistemas enfriados por aire como para los enfriados por agua. Esta fórmula mide la eficiencia de los equipos en cuatro puntos de operación. Asimismo, lleva a cabo una ponderización e indica que los chillers operan del 1 por ciento del tiempo al 100 por ciento de su capacidad; el 42 por ciento del tiempo al 75 por ciento de su capacidad; el 45 por ciento del tiempo al 50 por ciento de su capacidad; y el 12 por ciento del tiempo al 25 por ciento de su capacidad.

IPLV significa integrated part load value, mientras que NPLV significa non-standard part load value. El IPLV aplica cuando un chiller es evaluado a condiciones AHRI, que para uno sistema enfriado por aire son las siguientes: del lado del evaporador el agua helada se suministra a 44 °F y tiene un Delta T de 10 °F; es decir, un retorno a 54 °F, la temperatura de aire ambiente de 95 °F y una altura sobre el nivel del mar de 0 ft. En el caso de los chillers enfriados por agua las condiciones son: del lado del evaporador el agua helada se suministra a 44 °F con un Delta T de 10 °F; es decir, un retorno a 54 °F, la temperatura de agua de torre de 85 °F a la entrada del condensador del equipo y una temperatura de agua de torre a la salida del condensador de 94.3 °F. Cuando se observan los valores de IPLV en el performance del equipo; esto quiere decir que el chiller fue evaluado con las condiciones previamente mencionadas.

Cuando se observa un performance con NPLV significa que éstos valores no son necesariamente los valores de AHRI. Por ejemplo, un chiller enfriado por aire tipo compresor scroll de capacidad nominal de 120 toneladas para operar en la Ciudad de México con temperaturas en evaporador de 45 °F a la salida y con un Delta T de 10 °F, cuya temperatura de aire ambiente de diseño será 99 °F y con una altura sobre el nivel del mar 7250 ft, tendrá un IPLV de 15.66 btu/watt ofertando las 120 toneladas. Sin embargo, al hacer el ajuste a las condiciones reales de la CDMX, el mismo chiller ahora tendrá una capacidad de 113 toneladas reales con un NPLV de 14.40 btu/ watt. Luego, se entiende que la capacidad fue reducida, la eficiencia a cargas parciales bajó de 15.66 a 14.40 como consecuencia del ajuste realizado por las condiciones reales de operación.

Mapa operativo según el tipo de chiller

Para el caso de los sistemas enfriados por agua otro factor muy importante que afecta a la eficiencia es la temperatura de agua de torre. Dicha temperatura está en condiciones AHRI, ya que empieza a 85 °F y termina en 65°F. Lo anterior no es coincidencia, ya que los chillers enfriados por agua, generalmente, no pueden trabajar a una temperatura de torre menor a 65 °F. Esto porque pueden entrar en modo “surge”, una condición altamente peligrosa para los aparatos, pero es importante mencionar que existen tipos de sistemas como los centrífugos y centrífugos magnéticos. Con estos sistemas es posible trabajar a condiciones más bajas de temperatura de agua de torre, lo que beneficia a la eficiencia del chiller de una manera bastante importante. Cabe mencionar que en una evaluación de qué tan eficiente es un chiller hay que considerar contar con una fotografía completa. Lo anterior debido a que existen chillers que cuentan con un mapa operativo más grande que otros y eso normalmente no se puede observar en la fórmula de IPLV/NPLV.

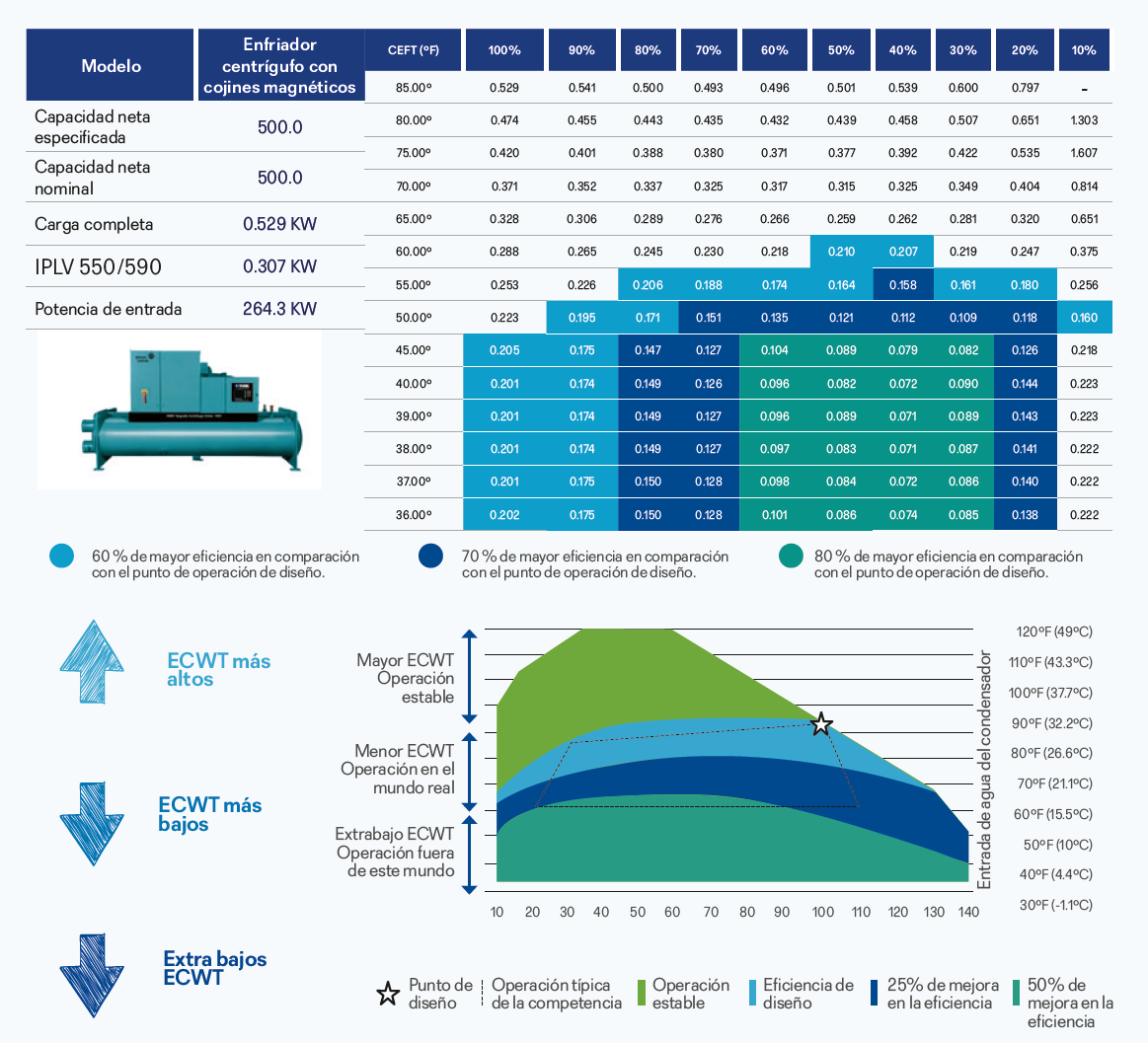

En las figuras 5 y 6 se observa el mapa operativo de un sistema centrifugo magnético. Éste tiene un valor de EER es .59 kW/tons y valor IPLV es de .307 kW/ton. Adicionalmente, pueden operar donde un chiller scroll o tornillo no pueden, es decir, por temperaturas de agua de torre (CEFT) por debajo de 65 °F. En estas condiciones de operación los chillers pueden presentar eficiencias incluso mejores que las mostradas en el IPLV/NPLV. Este análisis nos permite tener una fotografía con más detalle.

Con la información anterior y el apoyo de algunos softwares que ayudan a simular el consumo energético de los chillers podríamos simular un consumo energético muy apegado a la realidad. Estos softwares normalmente requieren información adicional:

• Lugar de operación, es decir, los datos del clima. Los softwares pueden tener precargados los bines de temperatura de diferentes lugares alrededor del mundo.

• Horarios de operación del chiller o de la planta de chillers.

• Costos de uso (kWh), costo de demanda (kW).

• Tipo de chillers (scrollers, tornillos o centrífugos, normalmente), sin son enfriados por aire o por agua, así como sus límites de mapa operativo.

• Condiciones de operación de los chillers: temperaturas de operación, eficiencias a cargas plenas y eficiencias a diferentes puntos de operación; si los equipos cuentan o no con variadores de velocidad, galonaje de agua por unidad de tiempo, caídas de presión en evaporadores y condensadores, etcétera.

• Condiciones de operación de las bombas de agua helada y de las bombas de agua de condensación, (en caso de que aplique), así como las torres de enfriamiento.

• Perfil de carga del edificio, el cual se puede configurar de acuerdo con análisis más detallados que pueden salir de los BMS o simplemente hacer algunas simulaciones precargadas dependiendo del tipo de edificio.

Con esta información se puede obtener consumos energéticos más apegados a la realidad. El cliente, por su parte, puede decidir que tecnología implementa en función de las condiciones de operación, es decir, cuál le ofrece los mejores rendimientos energéticos. Las figuras 6 y 7 muestran este tipo de análisis.

Normalmente, los chillers son utilizados para aplicaciones de confort; sin embargo, en algunas ocasiones pueden atender las necesidades de aplicaciones industriales tales como enfriamiento de moldes de la industria plástica, envío de agua fría para torres de condensados, entre algunas otras. En estas condiciones, trabajan en su mayor parte del tiempo a carga plena, a diferencia de un chiller para confort. Aquí el análisis cambia un poco, ya que en este caso se dará más relevancia a la eficiencia a carga plena.

Por último, es necesario optimizar la selección de chillers para edificios de alto rendimiento. El método más preciso es realizar una simulación térmica de un edificio para determinar el perfil de carga de enfriamiento anual bajo diferentes condiciones ambientales. Para los edificios existentes, el perfil de la carga de refrigeración se puede determinar utilizando datos del sistema de gestión de edificios (BMS) en los que hay suficiente medición y monitoreo de la energía.