La tecnología requerida para lograr condiciones especiales de limpieza ambiental inició hace 40 años y se conoce como Tecnología de Cuartos Limpios.

Ing. José T. Melo.

Si su entorno de manufactura o de servicio es el común actualmente, dentro de una ciudad media, entonces podemos decir que por cada pie cúbico de aire existen en suspensión de 200,000 a 10, 000,000 de partículas pequeñas (micrónicas).

Pero si su entorno cuenta con un equipo de aire acondicionado y éste tiene filtros para el aire tipo estándar (30%, ASHRAE 52.1) se eliminarán la mayoría de las partículas visibles al ojo humano, pero el enemigo contaminante (microscópico) aún estará presente.

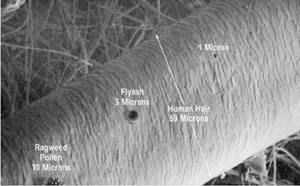

Figura 1. La unidad básica de medición para estas partículas es el micrón (una millonésima parte de un metro) |

El daño que provocan las partículas micrónicas y submicrónicas es muy diferente tanto en las fábricas, empresas como en las compañías que tienen la necesidad de controlarlas. A continuación se exponen varios ambientes, en los cuales causan daños éstas partículas:El 97% de las partículas existentes en el aire pueden dañar a sus productos o sus procesos. Al eliminar el polvo visible se eliminará un simple 3% de todas las partículas normales o comunes que existen en el aire, es decir, si el ambiente de manufactura contiene 1,000,000 de partículas en suspensión por pie cúbico de aire y se filtran (retienen) todas aquellas que se pueden ver a simple vista, aún existirán 970,000 partículas en el aire que se reciclan, y éstas pueden ser perjudiciales al proceso de manufactura y calidad del producto (ver figura 1).

Producción. Las instalaciones de alta tecnología para la fabricación de semiconductores y la necesidad de agrupar miles de circuitos en componentes pequeños, no existirían sin la eliminación de las partículas submicrónicas que hay en el aire. Otras industrias tales como las de películas para fotografía, óptica, pinturas, pigmentos, química, laboratorios de producción de medicamentos, investigación, desarrollo de nuevos productos, etc. Necesitan de un adecuado control de las partículas existentes en el aire. Independientemente del control de la temperatura, humedad, ruido, vibración, velocidad, así como patrón de movimiento del aire.

Confiabilidad del producto. En las fábricas de productos farmacéuticos, los procesadores de alimentos, de dispositivos médicos, de partes para los equipos aeroespaciales y en general donde no hay margen de falla para los productos que ofrecen a sus consumidores.

Protección del personal de producción. Algunas de las partículas que se encuentran en suspensión en el aire pueden afectar negativamente el producto, incluso convertirse en elementos letales para todo el personal.

Por ejemplo, en los procesos industriales se evaporan líquidos, se generan polvos, humos y subproductos de la manufactura que pueden afectar la salud. También pueden existir problemas en laboratorios de investigación y desarrollo de nuevos productos, donde los microorganismos se pueden mezclar y contaminar, o peor aún mutar y ser un problema más difícil de combatir.

En atención a esto, el control ambiental es necesario en procedimientos quirúrgicos, así como en el cuidado y tratamiento de pacientes inmunodeprimidos y pacientes con quemaduras, es recomendable un cuidado especial en salas de recién nacidos y salas de recuperación, para evitar las infecciones nosocomiales.

La detección de las fuentes de emisión y cómo controlarlas

Las fuentes de emisión de partículas nos rodean. Estas fuentes deben considerarse emisoras de tiempo completo y las compañías que se dedican a su control, las identifican comúnmente como las siguientes:

• Las herramientas y la maquinaria generan partículas por procesos de abrasión, corrosión, deterioro físico y operación.

• El producto en proceso genera partículas por residuos de material, ajuste, ensamble y/o transportación.

• El edificio genera partículas por deterioro de los acabados de los muros, pintura, aislamiento térmico, maquinaria de servicio, ventilas, actividades de limpieza, mantenimiento, manejo de desperdicios y/o basura.

• El personal genera partículas por desprendimiento de escamas de la piel, pelo, cosméticos, fibras de la ropa, y espectro de partículas transportadas.

Controlando al enemigo invisible

Eliminar la micro-contaminación aerotransportada es realmente un proceso de control, porque los contaminantes se generan continuamente por el personal, equipos, edificios y mobiliario. Los equipos de aire acondicionado normales están retirando continuamente las partículas aerotransportadas “grandes”, para proveer un ambiente adecuado a las actividades rutinarias. Pero si las partículas no visibles al ojo humano son un problema para la confiabilidad de su proceso de manufactura o de la calidad de su producto, esta filtración no es suficiente.

El volumen de aire, la dirección, la presurización, la temperatura, la humedad, la vibración y la necesidad de filtración especializada están ligados estrechamente; por lo tanto, las fuentes de contaminación deben de estar controladas y/o eliminadas siempre que ésto sea posible. Si no así, la tecnología requerida para lograr condiciones especiales de limpieza ambiental inició alrededor de 40 años atrás y se conoce como Tecnología de Cuartos Limpios.

Inicio de la tecnología de los cuartos limpios

Los hospitales y laboratorios farmacéuticos siempre han considerado que el aire limpio es esencial para el desarrollo de sus actividades, pero su principal preocupación es la esterilidad. Sus normas de aire limpio se fijaron hace tiempo en la filtración del aire de partículas de 5 micras y mayores, actualmente esto se ha redefinido y se requiere la filtración de partículas de 0.5 micras y de .03 para condiciones especiales. Actualmente en el sector salud, la preocupación es sobre la prevención y el control de las infecciones nosocomiales y la bioseguridad en áreas quirúrgicas.

Asimismo a principios de los años 60, la industria aeroespacial comenzó a identificar partículas submicrónicas como la causa de contaminación y afectación principal en sus procesos y lo más grave, fallas en sus aparatos de uso.

Los cuartos limpios son especiales e inicialmente tratados en el estándard federal 209 de los Estados Unidos de América, una biblia de la industria; la Australian Standard AS1386; la British Standard BS5295; la ISO 14644-1 y SI. En México la NOM 059SSA1-2006, describe y clasifica los niveles de limpieza de manera equivalente.

La unidad básica de medición para partículas es el micrón (una millonésima parte de un metro) el ojo humano sólo puede ver hasta partículas de 25 micras

Flujo laminar

El flujo laminar es un término usado para describir un particular tipo de diseño en el equipamiento de un cuarto limpio. Se trata de proveer un movimiento de aire de manera unidireccional y a velocidad uniforme de aire con un alto nivel de limpieza, a través de un área plenamente definida.

El estándar federal de los E.U.A. lo define como “el flujo total de la masa de aire que se mueve a velocidad uniforme y constante, en forma paralela a los muebles o perfiles del cuarto”. De acuerdo al estándar más reciente, se requiere uniformidad en la velocidad de ± 20% y una eficiencia en la filtración del aire del 99.99% cuando es medida con partículas de 0.3 micrones (D.O.P), está especificación típica, requiere una velocidad del flujo del aire de 90 ± 20 pies por minuto.

Estas son las tres principales ventajas por las cuales se puede preferir el flujo de aire laminar:

1. Limpieza inmediata. La corriente uniforme y constante de aire filtrado y acondicionado, alejará de manera inmediata la contaminación generada en el área de trabajo. De otra manera tardará, por dilución, minutos u horas.

2. Recuperación inmediata. La contaminación generada se mantiene de manera constante, movida hacia el retorno o desfogue del aire; en contraste con un área donde el movimiento del aire no tiene un patrón fijo de movimiento, lo que dificultará y retardará la limpieza del área.

3. Aislamiento. El movimiento y la velocidad constante crean una zona segura en el sentido del flujo del aire limpio y acondicionado retirando contaminación generada, que sólo afecta en el sentido del flujo, contrariamente a un sistema convencional, que se verá afectado en su totalidad debido al movimiento inconsistente del aire.

Las oportunidades para el uso indebido de una instalación limpia son tan numerosas como gente que trabaja en y para ella. Por ello, ninguna persona que tenga algo que ver con una instalación denominada “Cuarto Limpio” debería sorprenderse por comprender qué es y cómo deben ser utilizados.

En EUA, Europa y Asia, hay cuartos limpios de respetables y reconocidos fabricantes donde se desconoce qué es un cuarto limpio y para qué es necesario. Esto da como resultado que una vez que ha sido construido y aprobado/certificado en reposo, y es utilizado para producción, frecuentemente falle.

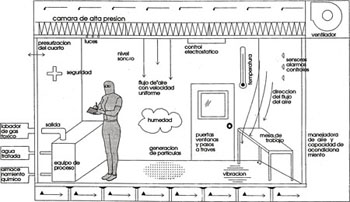

| Figura 2.- Sistema Esquemático de un Cuarto Limpio Típico. |

|

Esto se debe, en algunos casos, porque la aprobación/certificación en uso no es posible, dada la calidad del producto, y puede ser porque el personal no está debidamente capacitado y/o entrenado para trabajar adecuadamente en el Cuarto Limpio.

Dentro del proceso de manufactura y control de la calidad del producto debe educarse y después capacitar al personal para que pueda entender su lugar en el plan de calidad total del producto (ver figura 2).

Algunos puntos destacados en relación con el diseño y la operación de cuartos limpios

Los siguientes puntos deben tenerse en cuenta para el buen diseño y la operación adecuada dentro de los Cuartos Limpios:

1. Grado de limpieza, el tipo de flujo de aire y el número de cambios de aire necesarios para cumplir los requisitos de los usuarios finales (ver cuadro 1).

| Cuadro 1. Directrices para la 0btención de Salas Limpia Clasificables | ||||

| Área Controlada(ISO 8-FS209 100,000) | Cuarto Limpio(ISO 7 – FS209 10,000) | Cuarto Limpio con Flujo Unidireccional | Cuarto Limpiocon Flujo Vertical | |

| CAMBIOS DE AIRE | 5 – 10 por hora | 15 – 20 por hora | Analizar | Analizar |

| EQUIPO DE CONTROL Y MONITOREO | Termostato y Humidistato dentro del área acondicionada sin posibilidad de operación manual dentro del área. Manómetros de presión diferencial | Termostato y Humidistato fuera del área acondicionada sin posibilidad de operación manual, (no autorizada). Manómetros de presión diferencial | Igual a cuarto limpio | Igual a cuarto limpio con flujo unidireccional |

| FILTRACIÓN DEL AIRECuarto de descansoTodas las áreasÁrea de vestidoCuarto de lockersCuarto Limpio | Etapa No. 1A.- Filtro rígido 50% -60% (NBS) (Retención de polvo visible)Etapa No. 2B.- Filtro de eficiencia media 80% – 85% (NBS)(Retención de polvo atmosférico ) | Etapa No. 1A.- Filtro rígido 50% -60% (NBS) (Retención de polvo visible)Etapa No. 2B.- Filtro de eficiencia media 80% – 85% (NBS)(Retención de polvo atmosférico)Etapa No. 3

C.- HEPA Filtro de alta eficiencia 99.97% en la retención de partículas de 0.3 µ |

Igual que en cuarto limpio con filtros HEPA probados y certificados | Igual a cuarto limpio con flujo unidireccional |

| INTENSIDAD DE ILUMINACIÓN | Diseñar a un mínimo de 75 pies candela a nivel de mesa de trabajo, aumentar si es necesario | Diseñar a un mínimo de 100 pies candela a nivel de mesa de trabajo, aumentar si es necesario. Las lámparas deberán ser posibles cambiarlas desde el exterior del área limpia | Igual a cuarto limpio. Gabinetes especiales y las lámparas podrán ser sustituidas desde el interior del área limpia | Igual a cuarto limpio con flujo unidireccional |

| PISO(Opcional piso elevado) | Acabado liso y resistente a la grasa, fácil de limpiar, sin uniones y/o grietas | Acabado liso y resistente a la grasa y repelente al polvo, recubierta plástica con el mínimo de uniones y/o grietas, todas la uniones deberán ser selladas y terminadas sin asperezas. El piso elevado tiene la ventaja de que bajo el mismo se puede extraer el calor y/o la contaminación generada por los equipos y el personal. Servicios y alimentación eléctrica puede ser suministrado bajo el piso elevado. El piso debe ser diseñado adecuadamente para soportar, el peso de los equipos y el personal, deberá ser solido y conductivo, registrable e intercambiable en sus componentes | Vinyl resistente al polvo y a la grasa | Paneles metálicos aprobados que no excedan de 9 pies cuadrados, cada uno. Adecuadamente soportados con estructura metálica para soportar el peso y uso requerido |

| MUROS Y TECHOS(Material) | Las paredes y el techo podrán ser pintados o recubiertos con material resistente al constante trabajo de limpieza | Las paredes y el techo podrán ser pintados o recubiertos con material resistente al constante trabajo de limpieza | Las paredes y el techo podrán ser pintados o recubiertos con material resistente al constante trabajo de limpieza | Las paredes y el techo podrán ser pintados o recubiertos con material resistente al constante trabajo de limpieza |

| SUMINISTRO DE FUERZA Y SERVICIOS | Las instalaciones y canalizaciones deberán ser ocultas y se debe tener especial cuidado en que faciliten su limpieza y mantenimiento | Todos los servicios (canalizaciones, interruptores, contactos) deberán estar empotrados y al ras de los muros y/o superficies. No es aceptable sobreponer y/o colgar servicios. Accesos para servicios y/o mantenimiento deberán ser por el exterior del área limpia | Todos los servicios (canalizaciones, interruptores, contactos) deberán estar empotrados y al ras de los muros y/o superficies. No es aceptable sobreponer y/o colgar servicios. Accesos para servicios y/o mantenimiento deberán ser por el exterior del área limpia o corriente abajo de las áreas críticas | Igual a cuarto limpio con flujo unidireccional |

| SISTEMAS DE VACÍO Y/O EXTRACCIÓN | Un sistema central de vacío con tomas a cada 1.5 metros o equipos especiales para aspirar y colectar la contaminación por cada puesto de trabajo | Un sistema central de vacío con tomas a cada 1.5 metros o equipos especiales para aspirar y colectar la contaminación por cada puesto de trabajo.Extracción para cada acceso o paso de material | Igual a cuarto limpio | Igual a cuarto limpio |

–

2. Nivel de ruido (ambiental) que puede ser tolerado.

3. Costo para alcanzar el grado necesario de limpieza.

4. Comodidad para la permanencia del personal dentro de la “zona limpia”.

5. Tipo de trabajo que se llevará a cabo en el “área limpia”.

6. Problemas asociados con la generación de partículas dentro de las zonas limpias (ver cuadro 2).

| Cuadro 2. Fuentes Típicas de Partículas | |

| Fuentes típicas de Partículas | |

| Actividad | Tamaño Aproximado (Micrones) |

| Arrugar, doblar o plegar papel | 65 |

| Escritura normal con bolígrafo en papel común | 20 |

| Raspar erosionar por torcedura manual o con una herramienta | 8 |

| Roce o abrasión ordinaria sobre superficie pintada | 90 |

| Frotar un superficie pintada con pintura epóxica | 40 |

| Manejo localizado de metales como los materiales de sujeción | 10 |

| Fijación de tornillos | 30 |

| Deslizamiento de superfi cies metálicas (no lubricadas) | 75 |

| Transmisión por bandas | 30 |

| Abrasión de la piel | 4 |

| Soldadura (60 / 40 soldadura superficial) | 3 |

| Humo de aceite (partículas) | 0.1 |

–

7. Tamaños de partículas comunes que pueden crear problemas dentro de las instalaciones existentes.

8. El tipo determinado necesario de las paredes (pintura plástica, pintura epóxica o vinílica resistente a la abrasión y a los agentes de limpieza que se utilizarán).

9. El tipo de techo, (materiales de su estructura). Para plafones a base de barras T, las piezas deben ser monolíticas, que desprendan partículas y si es necesaria una presión positiva alta; las piezas deben ser adheridas a las barras T con un tipo de sellador RTV. Techos de tablaroca con suspensión oculta, con acabado similar al de las paredes es aceptable. Para fines prácticos es recomendable plafón modular.

10. Adecuada prefiltración antes de la filtración, y su apropiado y cuidadoso mantenimiento, es necesario para prolongar la vida de los filtros HEPA. Recomendamos el uso de filtros (prefiltros) para aire tipo plisado con eficacia de (40 o 60% ASHRAE), seguido por filtros tipo bolsa (prefiltros) con eficiencia de (85 o 90% ASHRAE) antes de entrar en la etapa de filtración HEPA.

11. Mantener el tráfico al mínimo en el interior de estas áreas.

12. Proporcionar la ropa correcta para el personal.

13. Instruir al personal a fin de generar la correcta actitud y hábitos personales.

14. Colocar tapetes adhesivos para el control de la contaminación a la entrada de la zona limpia.

15. Dependiendo del nivel de limpieza necesario, utilizar un tipo de piso de vinilo elevado o pintura epóxica sobre el piso de cemento.

16. Siempre retornar, desfogar o extraer el aire a la altura más baja posible.

17. Esclusas (candados de aire), cuando estén incluidos en el sistema, debe ser alimentados con aire filtrado HEPA y las puertas interbloqueadas.

18. Paredes modulares deben ser consideradas para la facilidad de la instalación original y la facilidad de expansión en tamaño en una fecha posterior.

19. La ubicación de los filtros HEPA en el sistema de manejo de aire. En función de los criterios de diseño, los filtros pueden estar situados en diversos puntos del sistema de manejo de aire.

20. Un diseño mediante paredes modulares con los pasillos de servicio independientes debe ser considerado para la clase 100 con lo que se cubren los requisitos que restringen el acceso a las áreas esenciales de cualquier personal.

Colocar valores mensurables en los criterios del proyecto debe ser la responsabilidad del equipo de planeación. Mientras más información esté disponible dentro de la organización del cliente, es más fácil realizar una buena instalación.

Es normal y recomendable que un consultor externo ayude a determinar prácticamente el criterio definitivo del Cuarto Limpio.

Y una vez que se han determinado los parámetros de diseño del equipo de planeación se puede caminar confiablemente hacia adelante en la construcción del cuarto.

Cuando se hace una gran inversión en la construcción y equipamiento, el proceso y el personal pueden ser menos que perfectos y los requisitos de limpieza podrán ser logrados. Cuanto menos tiempo y dinero sean gastados en la construcción, la responsabilidad para lograr la limpieza requerida dependerá más de la habilidad, de la exactitud del proceso y mayormente en las restricciones al personal. Esto puede aumentar los gastos operacionales y requerir inversiones adicionales.

Un aspecto de la calidad ambiental es el contenido de partículas en el aire. Son especialmente significativas porque se pueden incluir en un producto y contaminar físicamente, o ser un vehículo para microorganismos biológicos contaminantes. Por lo tanto, es importante minimizar el contenido de partículas en el aire y remover efectivamente las partículas que se puedan presentar.

Proporcionar también los principios de cuartos limpios para oficinas no sólo es lógico, sino benéfico en cuanto al ahorro de energía y mantenimiento.

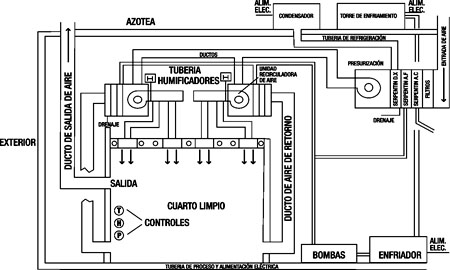

| Figura 3. Sistema Esquemático de un Cuarto Limpio Típico |

|

El equipamiento y el personal en la actualidad es más sofisticado y sensitivo que nunca. La contaminación degrada el desempeño en estaciones de trabajo de computación, estaciones de diseño por computadora, aparatos sofisticados de comunicación y otras máquinas de alta tecnología para negocios que están proliferando. En consecuencia los empleados están preocupándose por la necesidad de contar con un ambiente de calidad en cuanto a limpieza, confiabilidad control, y además ahorro de energía (ver figura 3).

Concepto básico

Los filtros terminales HEPA, sistemas de recirculación de aire primario y un sistema secundario para proveer la climatización y el suministro de aire exterior, son una buena idea.

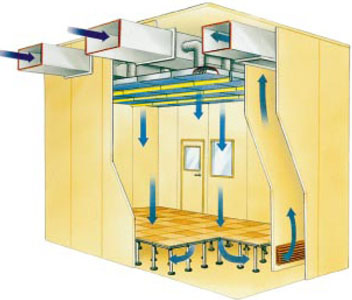

| Figura 4. Cuarto Limpio con Flujo Laminar |

|

Descripción

En el sistema primario de ventilación (recirculación del aire) puede ser utilizando el plafón como cámara plena, de tal manera que la caída de presión sea sólo la de los ductos de inyección y los filtros terminales. El retorno debería ser en forma perimetral y en la parte baja de los muros, éstos pueden ser huecos para conducir el aire hasta el plafón, logrando con esto una corriente de aire casi laminar (cuando menos en una sola dirección) (ver figura 4), del techo hacia la parte baja, disminuyendo la recontaminación y limitando la posible contaminación bacteriológica entre el personal. Los fumadores tendrán un lugar especial, por lo que el personal debería estar entrenado para hacer un buen uso de las facilidades de esta tecnología.

Casi todos los materiales utilizados en las construcciones comunes actualmente pueden ser utilizados, algunos son más recomendables que otros. El plafón debería ser reticulado en modulación de 60 x 120cm, acústico de preferencia, los muros pueden ser de tablaroca dos caras, con un ancho promedio de 30cm. El acabado puede ser de pintura plástica, látex o esmalte, y los pisos de mosaico, vinyl, alfombra, etc. Básicamente los materiales deberían ser lo menos propensos a la erosión y/o desintegración.

El sistema secundario (climatización), pudiera ser un sistema de aire acondicionado tipo dividido, expansión directa o agua helada y básicamente la unidad manejadora de aire debería ser capaz de inyectar aire al plafón y retornar del mismo, filtrándolo hasta una eficiencia del 85% en polvo atmosférico, además de inyectar aire nuevo y poder satisfacer las necesidades de refrigeración, calefacción y contar con los accesorios para humidificar o deshumidificar, si así se requiere.

Es recomendable utilizar controles electrónicos programables, con la finalidad de automatizar las operaciones y verificar desde un punto dado los diferentes componentes del sistema, así como evaluar y registrar las condiciones ambientales, su uso y consecuentemente ahorro de energía.

Desempeño

El desempeño de una oficina acondicionada con estos parámetros, deberá contar con un nivel de limpieza que va de 5,000 partículas de 0.5 micras y mayores por pie cúbico de aire, estando en reposo (sin personal).

El nivel de contaminación con personal en operación adecuada deberá ser de alrededor de 10,000 partículas de 0.5 micras y mayores por pie cúbico de aire. El nivel promedio de contaminación en una oficina dentro de una ciudad es de alrededor de 10,000,000 de partículas 0.5 micras por pie cúbico de aire.

La temperatura promedio deberá ser de ±2°C dado el alto factor de dilución y se puede mejorar utilizando una membrana de difusión para obtener ±1°C.

La presión estática del sistema primario deberá ser de aproximadamente 1.0” c.a., y la presión estática del sistema secundario pudiera ser de 0.75” c.a (ver tabla 3).

Esta forma de climatizar una oficina, además de proveer una agradable atmósfera para los empleados y los visitantes, disminuirá drásticamente el mantenimiento de limpieza en el mobiliario y equipos prolongando más su vida útil.

En conclusión, aplicar la tecnología de los cuartos limpios en las oficinas es una idea, práctica, efectiva y adecuada para evitar la contaminación ambiental, ahorrar energía y proveer un ambiente saludable al personal.

Los filtros terminales HEPA, los sistemas de recirculación de aire primario y un sistema secundario para proveer la climatización y el suministro de aire exterior, son una buena idea para evitar las contaminación ambiental.

| Tabla 3. Consideraciones básicas de diseño y operación | ||

| Factible nivel de limpieza* | Clase 1 – 10 (M1.5 – M2.5) | 100 (M3.5) |

| Superficie por usuarioUsuario correctamente vestidoActividad del usuarioEquipo dentro del cuartoLimpieza | 40 m²Cubierto totalmenteMínimaMínimoMeticulosa | 30 m²Cubierto totalmenteMínimaMínimoMeticulosa |

| Presión del cuartoCambios de aire por horaEsclusa | 15 Pa500 – 600Sí | 15 Pa500Sí |

| % de Entrada de aire (techo)Ubicación de la entrada del aireVelocidad de entrada del aireUbicación retorno (salida) del aire | 90 – 100Techo0.3 – 0.45 m/sPiso elevado | 90Techo – Muro0.45 m/sPiso perforado, parte baja del muro, (pared opuesta 0.45 m/s) |

| Prefiltros:1ª Etapa**2ª Etapa**Filtros terminales**Mantenimiento y revisión de prefiltrosConteo de partículas | 30% de eficienciaF595% de eficiencia, 0.3 µH10Mínimo 99.9995%, 0.12 µ(Para Clase 10) 10 U15

Mínimo 99.99995%, 0.12 µ (Para Clase 1) 10 U16 Mensual Diario |

50% de eficienciaF595% de eficiencia, 0.5 µF9Mínimo 99.999%, 0.3 µH14

Mensual Semanal |

| * Clasificación de acuerdo con el Federal Standard 209E (SI)**G y F Clasificación de acuerdo con EN779. H y U con EN1822 | ||

FLUJO HORIZONTAL

En una sala limpia con flujo horizontal, la dirección del flujo de aire es de izquierda a derecha, o de derecha a izquierda a través de la sala. El aire entra en la sala por medio de los filtros instalados en una pared y se expulsa o recicla a través de un banco de filtros o paneles perforados en la pared opuesta. La velocidad del aire tiene que ser alta de preferencia sobre los 0.45 m/s para contrarrestar los efectos del incremento térmico de las partículas.

En estaciones de trabajo ubicadas cerca de los filtros de alta eficiencia, es posible obtener clase 100 o probablemente mejor.

Establecer el flujo horizontal dentro de una sala limpia, provocará que se mueva la contaminación generada por las estaciones de trabajo en dirección a la corriente del aire, es importante evaluar este tipo de aplicación.

Es importante recalcar que este tipo de movimiento de aire es utilizado cuando no se cuenta con el espacio (altura) para utilizar el flujo vertical.

FLUJO LAMINAR

El principio de la corriente de aire laminar (flujo de aire unidireccional) en un cuarto limpio se basa en que el aire se mueve paralelamente a lo largo de la habitación, a una velocidad uniforme de 0.3 a 0.45m/s, generando poca turbulencia como sea posible desde el lugar donde el aire entra hasta donde sale de la habitación.

Este principio se enfoca en la expulsión (arrastre) de cualquier partícula contaminante en el flujo de aire de la manera más rápida.

Básicamente, existen dos tipos de flujo de aire laminar:

a) Vertical (Downflow), b) Horizontal (CrossFlow)

FLUJO VERTICAL

En una sala limpia con flujo vertical, el aire entra a la sala a través de los filtros instalados en el techo y se expulsa mediante un piso perforado (elevado). Este flujo arrastra la contaminación que se genere en su recorrido, fuera de la habitación de manera rápida y confiable.

Por lo tanto las partículas generadas en una estación de trabajo, son retiradas antes de que tengan la oportunidad de adherirse y/o contaminar. La velocidad del aire en este tipo de sala limpia, por lo general va entre 0.3 y 0.45 m/s.

—————————————————————————————————————————————————-

6 comentarios

Muy buena informacion sobre cuartos limpios, yo requeria ver la informacion sobre presion interior que es de 15 MP.

Como se mide la cantidad de particulas y su tamaño y con que aparato?

Muy buena informacion, sigo en busca de informacion referente al Alumbrado de un Cuarto limpio clase 100, saben de alguna buena fuente?. Gracias de antemano.

Que tipo de cuarto limpio se requiere para producir:

– Cosméticos

Y

– Material de curación (clase I)

Gracias!

Necesito colocar extractores de aire en un cuarto limpio de 2965m3 de volumen de aire

alguien me puede orientar como hacerlo o como calcular capacidades y salidas o si hay ya equipos y donde los localizo

de antemano gracias

¿Que referencia o de que fuente salio la información del tamaño de partícula que se desprende por actividad?