Una prueba realizada en la sala de un cine londinense arrojó interesantes resultados sobre cómo hacer más eficiente el trabajo de los compresores. La importancia radica en mantener bien lubricado este mecanismo para evitar desgaste y sobrecalentamiento

Andrea Rivera

Cuando un compresor no está bien lubricado, su esfuerzo de trabajo se duplica y las piezas en movimiento empiezan a rozar hasta generar un subsecuente sobrecalentamiento. Este efecto, conocido como “bola de nieve”, provoca la rotura del compresor por fallo mecánico o que el motor se queme. Ante el aumento del consumo de energía, consecuencia de un esfuerzo no calculado, las protecciones eléctricas detendrán el equipo, o bien, se quemará el embobinado.

Para evitar lo anterior, la empresa británica Shrieve ideó Zerol ICE, un potenciador de lubricación que, añadido en una pequeña porción (12-15 por ciento) al lubricante ya existente en el cráter de un compresor frigorífico, mejora la lubricación límite; es decir, disminuye la fricción y resistencia de las partes móviles durante el funcionamiento. También, el retorno de aceite se hace más eficiente. Su efecto detergente disminuye los depósitos en la válvula de expansión capilar, evaporador y condensador. Una vez reducida la capa de aceite sobre el interior de la tubería, la eficiencia del equipo mejora.

La eficacia de este producto fue comprobada mediante una prueba de campo para medir la injerencia de Zerol ICE sobre un equipo convencional de climatización de una sala de cine en un centro comercial. Al personal habitual de mantenimiento se le explicó una serie de medidas sencillas (de presión y temperatura) que ellos mismos llevarían a cabo durante varias semanas para observar la evolución de las prestaciones.

El equipo – Lennox, modelo BHK 050, con capacidad frigorífica de 50 kW, un refrigerante, R-407C, tipo de compresor scroll, aceitado con POE ISOVG 32 y capacidad de cráter de 2.51 – fue puesto en marcha hasta alcanzar régimen estable. El Zerol ICE se introdujo mediante una bomba de aceite en el puerto de baja del compresor (la bomba es de uso común para introducir aceite y se adquiere en cualquier tienda habitual de proveedores de material frigorífico). Los datos registrados cada cierto tiempo sirvieron para cerciorarse de que el equipo alcanzara un régimen estacionario.

Los datos de temperatura y presión provinieron de la aspiración y descarga del compresor. Con una pinza se midió el amperaje de una fase y los demás datos fueron extraídos desde el PLC del equipo. Los parámetros anotados sirvieron para calcular todas las magnitudes termodinámicas necesarias para evaluar el ciclo frigorífico, el COP. Durante varios días se midieron las temperaturas de entrada y salida del evaporador y el condensador instalados en cada uno de los dos circuitos del equipo. Cabe señalar que sólo uno de ellos fue preparado con el lubricante.

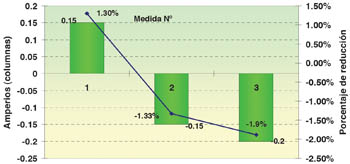

Entre los beneficios observados durante la prueba, se registró menor consumo (tanto de arranque como a régimen), menor desgaste y menor temperatura de descarga, lo que dio lugar a un mejor estado de las propiedades del lubricante y mayor durabilidad del compresor. Una vez que el aditivo fue haciendo su trabajo, se percibió una pequeña reducción de consumo eléctrico (en el amperaje por fase), de entre 1 y 2 por ciento. En cuanto al COP, se obtuvieron ventajas del 6 al 10 por ciento en las tres medidas.

|

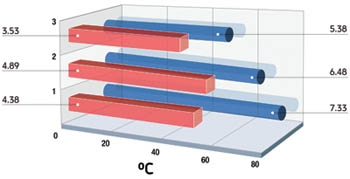

| Gráfica 1. Recalentamiento en aspiración |

|

| Gráfica 2. Reducción de consumo |

Para preservar las propiedades del lubricante la temperatura de descarga debe ser lo más baja posible; así se evitarán fallas mecánicas. En este caso, se detectaron reducciones de temperatura de entre 3 y 4.5 grados. Estas reducciones se dieron en el orden del 4 al 7 por ciento sobre un equipo sin activar. Es importante recordar que la temperatura de descarga es, a su vez, influida por el recalentamiento del refrigerante en aspiración. (Ver gráfica 1)

Cabe mencionar que siempre se debe mantener un valor de seguridad para evitar que llegue refrigerante líquido al compresor. Cuanto menor sea el recalentamiento, la temperatura de descarga disminuirá.

Normalmente, se aseguran unos grados de recalentamiento a la salida del evaporador para tener la seguridad de que no llegue refrigerante líquido a la aspiración del compresor. Bajo estas condiciones, siempre habrá en la línea de aspiración vapor recalentado.

El ahorro de energía se tradujo en una disminución del consumo en torno del 1 y 2 por ciento en medidas instantáneas, y mejoramiento del COP del 6 al 10 por ciento. El buen funcionamiento del COP se verá reflejado en menor tiempo de operación, o bien, en un menor consumo durante el mismo. La disminución del sobrecalentamiento se logrará manteniendo más lleno el evaporador, lo cual mejorará la capacidad frigorífica y reducirá el tiempo de trabajo. Aumentar el salto térmico de los evaporadores y condensadores también reduce el tiempo de trabajo, pues se alcanza antes la temperatura de consigna.

Ahorro de energía y mejoramiento del funcionamiento del equipo son las principales conclusiones de esta prueba. Con Zerol ICE se reduce la factura energética en los equipos de acondicionamiento de aire, gracias al casi nulo rozamiento y a la eficiencia de la transmisión del calor en los intercambiadores. La protección mecánica reducirá los costos de mantenimiento, al minimizar el ritmo de deterioro natural por el uso, tanto en prestaciones como en desgastes mecánicos.

*Con información de Shrieve Products International